排气背压对船用高速发动机性能的影响及优化研究

董 飞,胡 闹,2,3,杨建国,2,3

(1.武汉理工大学船海与能源动力工程学院,武汉 430063;2.船舶动力工程技术交通行业重点实验室,武汉 430063;3.船舶与海洋工程动力系统国家工程实验室,武汉 430063)

0 概述

船用发动机通常采用选择性催化还原(selective catalytic reduction,SCR)后处理系统和余热利用等技术来满足日益严格的排放法规和提高综合效率。一些豪华邮轮出于舒适性与美观性要求,将发动机的排气口设置在水下,甚至某些船用发动机出于特殊用途需要在高背压(不小于130 kPa)环境下工作。在这些情况下,船用发动机的高排气背压使得涡轮膨胀比减小,增压器转速及进气流量降低,带来发动机功率下降、排气温度升高和热负荷增加等问题[1]。研究排气背压对船用发动机性能与排放的影响,探索高背压下发动机的性能优化对某些特殊用途的船用发动机具有十分重要的意义。

国内外许多学者开展了排气背压对发动机动力性和经济性的影响规律及优化研究。文献[2-3]中用一维模型预测了高速直喷自然吸气柴油机在110 kPa~150 kPa 排气背压下的平均有效压力(indicated mean effective pressure,IMEP)与残余废气系数,发现排气背压升高使残余废气系数升高和进气量降低,且由于柴油机低负荷的高空燃比对稀释效应更加敏感,其主要放热反应延后,碳烟排放降低。文献[4]中试验研究了带后处理装置的二级涡轮增压柴油机不同排气背压下的动力性和经济性变化规律,找到了后处理装置的最佳排气背压。文献[5-7]中研究了排气背压对涡轮增压柴油机性能、燃油消耗率和排放的影响,结果表明随着排气背压的增加,增压柴油机的进气量和功率均下降,燃油消耗率和排气温度升高,碳烟和一氧化碳(carbon monoxide,CO)排放增加,而氮氧化物(nitrogen oxide,NOx)排放由于缸内燃烧不充分反而有所降低。文献[8]中利用GTPower 模拟2.0 L 进/排气气门连续可变正时(double continuous variable valve timing,DCVVT)汽油机研究了不同转速下余热回收导致的背压对发动机功率的影响,结果表明背压增加时,发动机功率损失线性增加。此外,文献[9]中研究了排气背压对单缸柴油机排气的影响。以上研究主要针对排气背压对小排量发动机的动力性、经济性和排放的影响,而针对排气背压对大功率船用发动机性能影响的研究相对较少。

对于高背压下柴油机的优化与改造,文献[10]中利用仿真模型研究了100 kPa~185 kPa 排气背压对涡轮增压柴油机性能的影响,采用带放气阀的涡轮增压器或可变截面涡轮增压器来改善柴油机高排气背压的适应性,使柴油机在100 kPa~185 kPa 排气背压下动力性恢复至标定功率的80%。文献[11]中用一维仿真模型研究不同型号涡轮增压器对柴油机性能和燃油消耗率的影响,减少了试验次数,大幅降低了缸内最高燃烧压力和燃油消耗率。文献[12]中用仿真和试验方法优化了高排气背压下涡轮增压柴油机的配气相位,降低了涡轮前排气温度。文献[13]中试验研究了排气背压对某型船用中速增压柴油机性能的影响,提出一种排气背压可接受度的评价方法,利用脉冲增压系统为增压器提供额外功的特点和减小气门重叠角的方法来提高柴油机对高排气背压的适应性。鲜有学者从油气匹配的角度,采用适配增压器和结合配气和喷油系统参数优化的方法来进行优化。

本研究中基于GT-Power 软件建立了某船用高速发动机的一维工作过程仿真模型并进行试验验证,基于验证的模型研究不同排气背压对发动机性能和热负荷的影响;针对高背压发动机功率急剧下降的问题,重新匹配了涡轮增压器。从油气匹配的角度,采用粒子群优化算法对配气和喷油系统多个参数进行多目标优化,提升了该船用高速发动机在高背压下的性能。

1 船用发动机模型的建立

高背压下发动机性能研究与优化总体流程如图1 所示。针对高背压下发动机性能恶化的问题,在正常大气背压与高背压下进行了试验,建立发动机一维模型并校核,基于验证的模型分析了不同背压对发动机性能的影响,并在高背压下匹配新的增压器,优化喷油和配气系统参数。

图1 高背压下发动机性能研究与优化总体流程

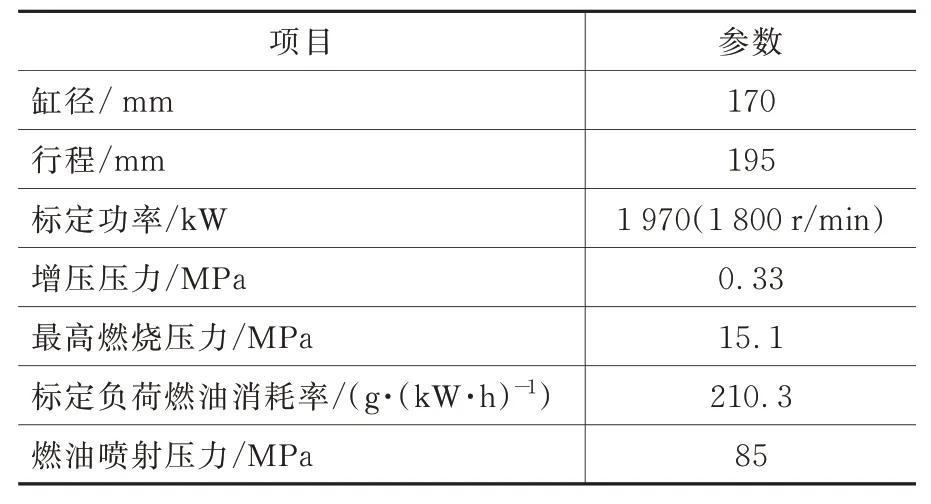

以某型船用高速发动机为研究对象,其基本技术参数如表1 所示。

表1 某型船用高速柴油机的基本技术参数

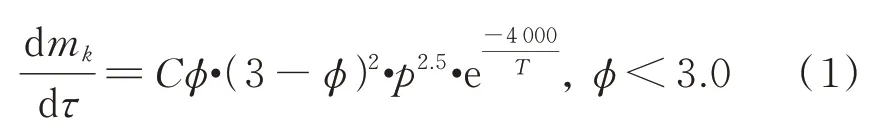

建模过程中采用了DIPulse 燃烧预测模型,包括燃油喷射、卷吸、蒸发、混合、着火、预混燃烧和扩散燃烧等几个子模型,以模拟燃料注入、蒸发、与周围气体混合等物理过程及燃烧过程。其中有限化学动力学燃烧计算公式[14]见式(1)。

式中,mk为化学动力学限定的燃烧燃料质量;τ为时间;为有限化学动力学燃烧率;C为燃烧率比例因子;p为压力;T为子区域温度;φ为当量比,φ≥3.0 时燃烧率为0。

缸内传热模型采用WoshniGT 模型,摩擦模型采用Chen-Flynn 模型,用硬度塞测量的试验数据作为气缸壁温度的输入,废气涡轮增压器采用详细模型,需输入增压器特性曲线的离散图谱[8,15-17]。

2 台架试验及模型验证

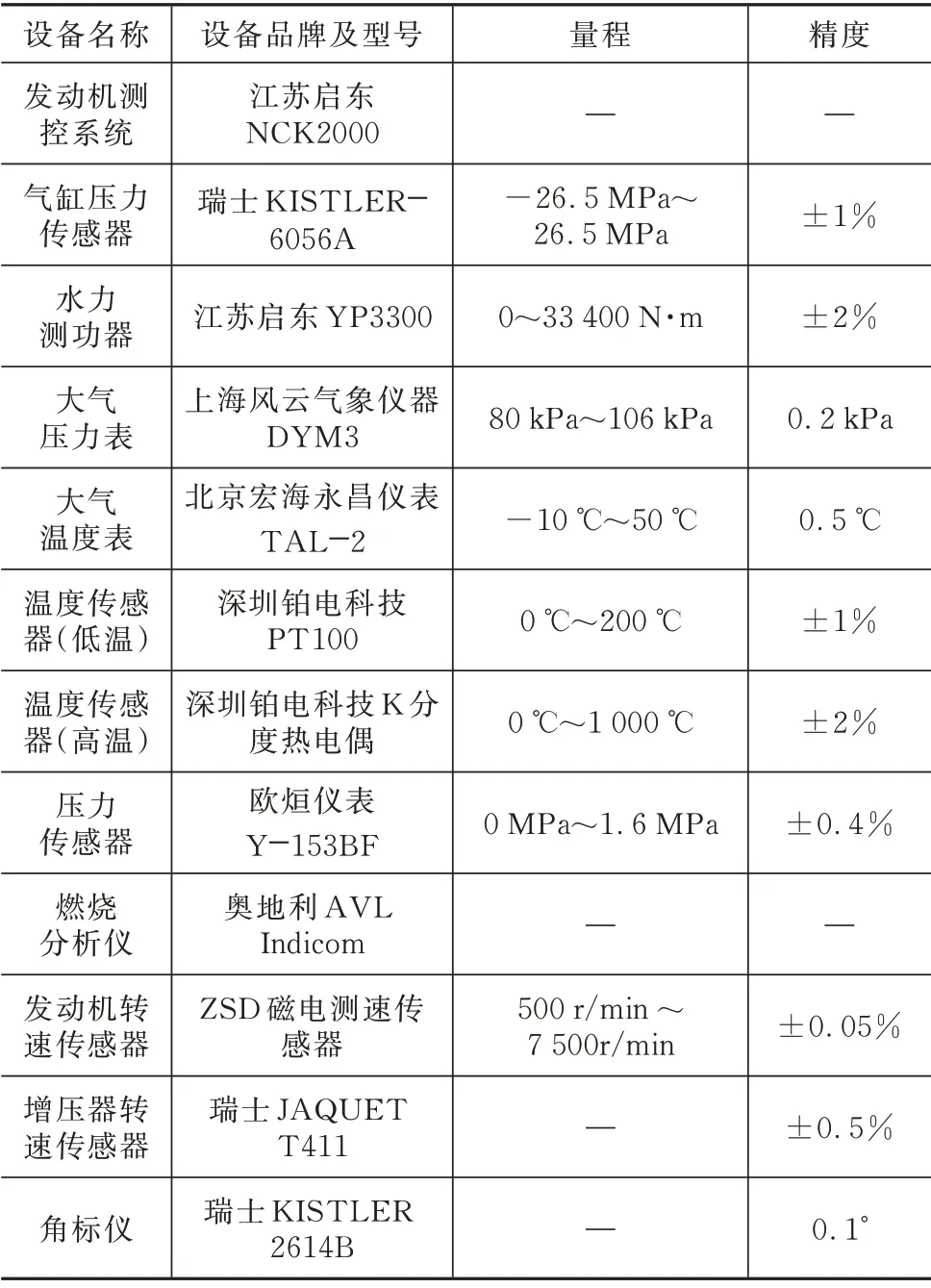

在试验台架上对发动机性能进行测试,测试系统结构示意图如图2[12]所示,图中T、p 和ω 分别代表温度、压力和转速传感器。在发动机上布置的传感器有气缸压力传感器、单缸排气温度传感器、涡轮增压器转速传感器、涡轮后排气温度传感器、涡轮前排气温度和压力传感器、空冷器前进气温度、压力传感器及柴油机转速传感器等。试验中用到的主要测试仪器设备如表2 所示,均经过校准且在有效期内。

图2 测试系统结构示意图

表2 台架试验中的测试仪器设备

用大气背压下发动机100% 负荷、75% 负荷、50% 负荷和25% 负荷测量参数验证所建模型的精度,如输出功率、燃油消耗率、气缸压力、平均有效压力、最高燃烧压力pmax、管道内气体压力和温度等。其中功率、燃油消耗率、最高燃烧压力及涡轮前排气温度的对比如图3 所示。出于保密需要,对比验证结果使用了相对值,即以100% 负荷下原机的各参数值为参考基准值,以其他工况下的参数值(或仿真值)分别和对应的基准值相比,比值作为相对值。可以看出,仿真结果最大误差分别为4.67%、4.40%、2.94% 和3.25%。对燃烧模型进行标定,其卷吸系数、着火延迟系数、预混燃烧系数和扩散燃烧系数分别为1.48、1.68、1.26 和0.57,100% 和75% 负荷下试验与仿真的缸内压力曲线对比如图4 所示,结果表明模型标定效果可靠。

图3 大气背压下模型校核

图4 大气背压下缸内压力曲线校核

为了校验模型在高背压下的精度,在发动机台架上进行了背压试验。在发动机100% 负荷工况下通过调节试验台架排气管处的蝶形背压阀来调节排气背压,分别将排气背压调节至115 kPa、125 kPa、135 kPa 和165 kPa。在排气背压为115 kPa、125 kPa和135 kPa 工况时,保持热负荷不变,即发动机涡轮前排气温度保持680 ℃(等热负荷条件)的前提下,保证其最大功率输出;在165 kPa 工况下,调节喷油器使发动机功率保持在1 000 kW(等功率条件),以防其意外熄火。在等热负荷条件下,背压135 kPa 时功率下降最大,为76.7 kW,验证结果如图5 所示。发动机功率、燃油消耗率和涡轮前排温等指标的误差均在5% 以内,其余指标的误差均在7% 以内,所建模型能满足不同排气背压下的仿真精度要求。

图5 不同排气背压下模型校核

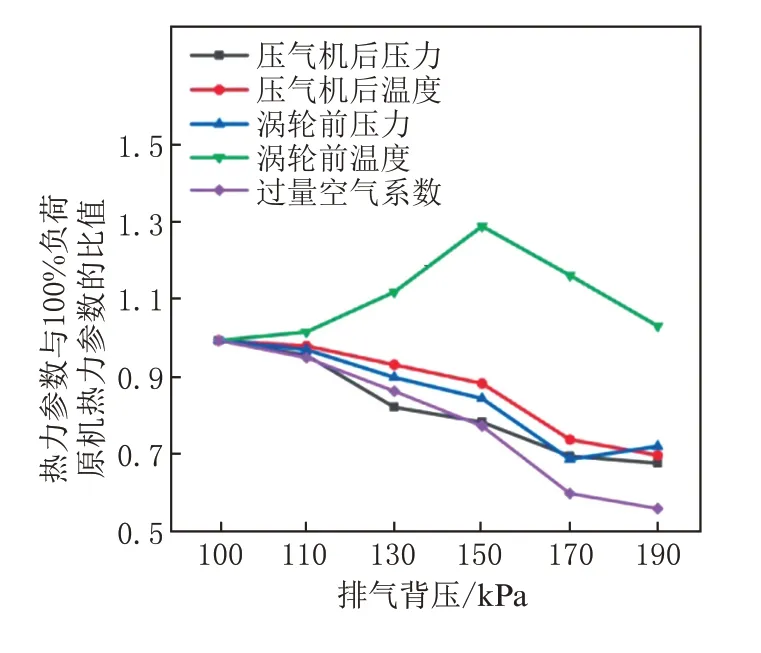

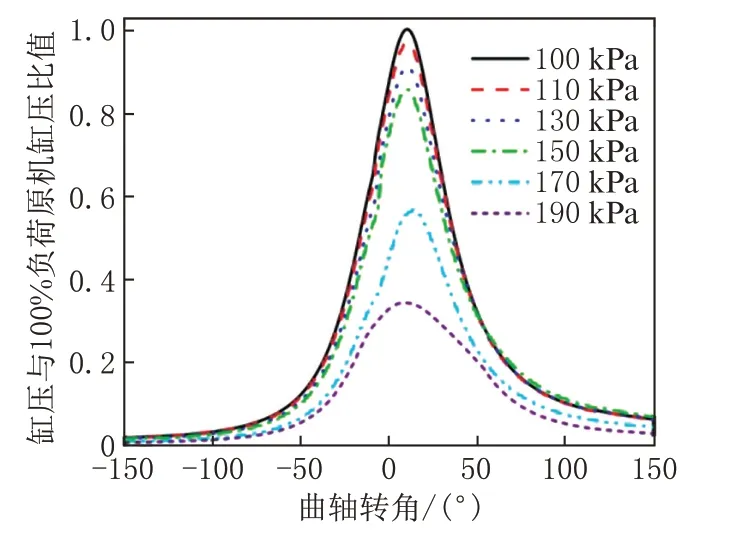

为了考察背压对发动机性能参数的影响程度,在保持喷油量不变的条件下,分别使模型运行在100 kPa、110 kPa、130 kPa、150 kPa、170 kPa 和190 kPa 背 压下,压气机后进气压力及温度和涡轮前排气压力及温度的变化如图6 所示,缸内压力的变化如图7 所示。从图6 可知随着背压增加,压气机后进气压力温度呈下降趋势,涡轮前排气压力总体呈下降趋势,在190 kPa 处略有上升,涡轮前排气温度先上升后下降。排气背压为100 kPa 时涡轮增压器在设计工况运行,缸内进气量充足,燃烧较好,涡轮膨胀比大。随着排气背压的增加,发动机涡轮膨胀比下降,增压器转速降低,压气机后进气温度压力降低,进入气缸的空气量减小,过量空气系数降低,带走缸内废热的能力降低,缸内的热负荷增加,燃烧质量变差,缸内压力降低,如图7 所示。

图6 不同背压下发动机热力参数变化

图7 不同排气背压下发动机气缸压力曲线变化

对于涡轮前排气温度来说,一方面排气背压上升使涡轮增压器转速下降,效率降低和残余废气系数升高,缸内热负荷增加;另一方面排气背压升高使进气流量下降,此时缸内进气量不足,燃烧恶化,只有部分燃料燃烧,燃烧的放热量降低,使得排气温度下降。

对于涡轮前压力,一方面排气背压的上升使得增压器转速下降,进气量的下降导致涡轮前压力相应降低;另一方面,从图7 中可知,170 kPa~190 kPa高背压下的气缸压力较100 kPa~150 kPa 低背压时大幅降低,涡轮膨胀比急剧减小,增压器排气受阻严重,反而使得涡轮前排气压力略微升高。

在翻译实践中,“权”就是把具体的翻译理论及策略运用到具体的翻译实践中去,使理论与实践相结合,解决翻译中遇到的具体问题。经权观指的就是不拘泥于经法,灵活应变,经权观不仅可以指导人们进行道德选择与判断,更是我们生活处事,尤其是翻译实践的不二法则。规律是普遍存在的,而规则是人为制定的用来指导具体实践的。因此,翻译时便要灵活运用规则,适应普遍规律,译出达意的译文。这是一种表面上的“反经”,实则在“行权”,合理行权,结果便是有价值的行为实践。

3 高排气背压工况优先条件下的增压器匹配

由仿真计算可知,发动机原机在170 kPa 以上高排气背压下的功率降低,为原发动机功率的77%。其主要原因是原机的涡轮增压器效率在150 kPa 以上高排气背压下开始急剧下降[1],因此需为原发动机重新匹配一个更小流通截面积的涡轮增压器,以提升发动机在特殊高背压工况下的性能。

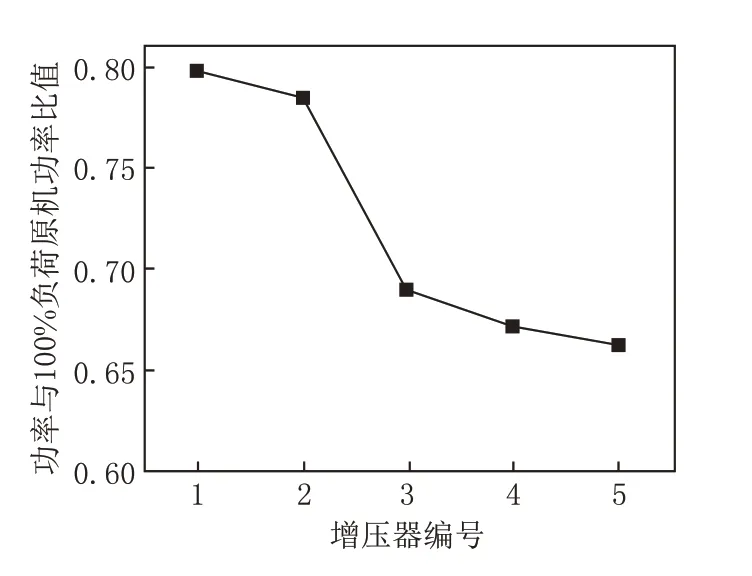

增压器厂家提供了5 种型号的增压器信息,其涡轮流通截面积依次增大。为了保证低背压时机械负荷与增压器转速不超标,在110 kPa 排气背压下匹配增压器时重点关注最高燃烧压力和增压器转速的变化规律,如图8 所示。在高背压时功率急剧下降,需重点关注,在190 kPa 排气背压下匹配增压器时柴油机功率的变化规律如图9 所示。可以看到,随着涡轮流通面积减小(增压器5 到增压器1),增压器的转速上升,压气机的压比增加,增压压力升高,进入气缸的空气量增大,从而使柴油机功率增加,缸内最高燃烧压力升高。从图8 中可知,在110 kPa排气背压下,随着涡轮流通截面积的减小,缸内最高燃烧压力达到原机的119%,增压器1 转速超过了其最大转速(60 000 r/min)。而从图9 中可知,在190 kPa 排气背压下,涡轮流通截面积越小,发动机的功率越高,但涡轮流通截面积太小增压器转速会超过限制。综上,选择增压器2 进行进一步研究。

图8 110 kPa 背压下匹配5 种增压器时的最高燃烧压力和转速比较

图9 190 kPa 背压下匹配5 种增压器时的功率比较

为了考察增压器2 的表现,分别在100 kPa、110 kPa、130 kPa、150 kPa、170 kPa 和190 kPa 情况下与原机进行功率、燃油消耗率及增压器效率等多方面的对比,如图10 所示。匹配小截面增压器发动机在中高背压下的功率大于原机功率。这是因为发动机高排气背压的情况下,原机涡轮的膨胀比下降,增压器转速降低,压气机增压比减小,增压器效率降低,进入气缸的空气量减小,从而导致发动机功率减小,燃油消耗率增加。更换流通面积小的增压器后改善了这些情况,发动机功率上升,燃油消耗率降低。在发动机低排气背压下,与原机匹配的涡轮增压器工作在设计工况附近,进气流量下降较小,发动机功率、燃油消耗率变化不大;而对于小截面增压器,其膨胀比过大,增压器转速急剧上升,压气机在喘振边界附近工作,发动机功率下降,燃油消耗率增加。100 kPa、110 kPa 背压下两增压器效率相差不大,而130 kPa~190 kPa 背压下新增压器效率大于原增压器效率。

图10 不同背压下匹配新旧增压器时发动机功率、油耗及增压器效率比较

由图10 可知,在100 kPa~130 kPa 背压下匹配增压器2 的柴油机功率小于原机功率,而在150 kPa~190 kPa 背压下的功率表现则远好于原机。对于长期工作在140 kPa 以上高背压条件下的发动机,选择增压器2 时发动机功率和增压器效率高,燃油消耗率低。

4 不同排气背压下的发动机多目标优化

前述研究发现,排气背压的增加使发动机动力性和经济性急剧恶化,同时涡轮前排气温度急剧上升,发动机热负荷增加。虽然在匹配新的增压器后其动力性和经济性得到一定改善,依旧存在通过优化油-气的匹配提升性能并降低油耗的可能。拟在130 kP 和170 kPa 排气背压下,通过优化发动机配气系统和喷油系统来提高发动机排气背压下的动力性和经济性。喷油相关参数包括喷油量、喷油正时和喷油脉宽等,而配气相关参数包括进排气正时、气门开启持续时间及气门升程等。

4.1 优化目标

以发动机功率和燃油消耗率为优化目标,以涡轮前排气温度约束与原机一致和最高燃烧压力不超过原机的120% 为约束条件,以实现其高排气背压下的最大功率输出,其优化目标及约束参数如表3所示。如此设计约束是因为:原机机械负荷设计时有一定余量,最高燃烧压力约束放宽到120%;涡轮增压器长时间工作时对涡轮前排气温度有要求,约束与原机一致。

表3 高背压下发动机优化目标与约束

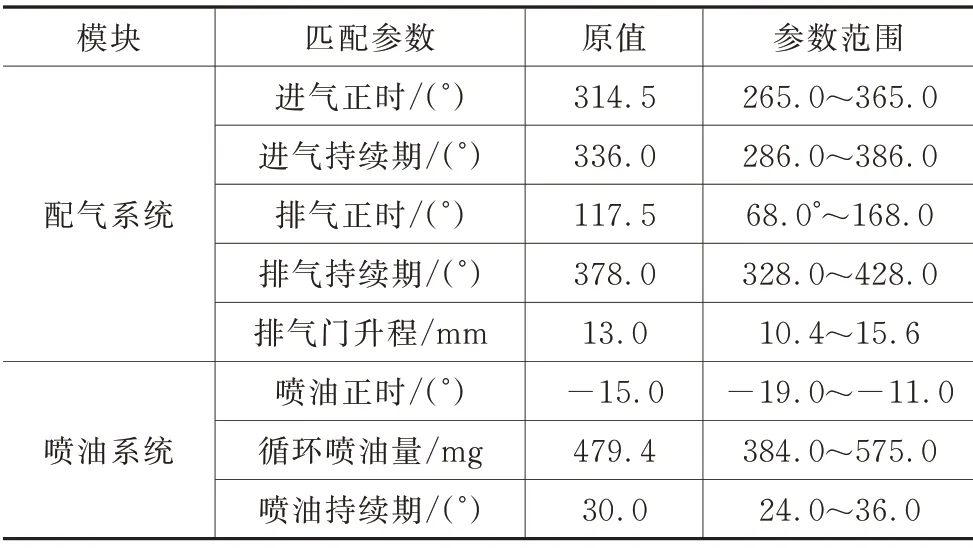

4.2 优化参数

计算中将进/排气正时、进/排气持续期、排气门升程、喷油量、喷油正时和喷油持续期设置为优化变量。发动机采用的是是机械式气门系统,优化计算中气门升程曲线根据排气门升程的变化进行纵向的拉伸或压缩,其中凸轮尺寸的变化经计算满足动力约束,喷油压力被约束在75 MPa~95 MPa 之间。各参数的单位、初始值及变化范围如表4 所示。

表4 配气、喷油系统参数初始值及变化范围

4.3 多目标优化模型

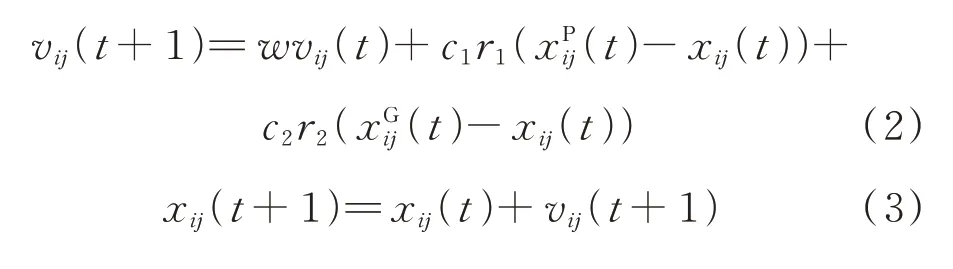

式中,i为粒子编号;j为解空间的维数;vij为粒子i的速度;xij为粒子i的位置;t为迭代次数;c1和c2为加速度系数,设置为2;r1和r2为在[0,1]范围内随机生成的数字;w为惯性权重,用于平衡算法的局部和全局搜索能力(t)为个体最优解(t)为群体最优解。

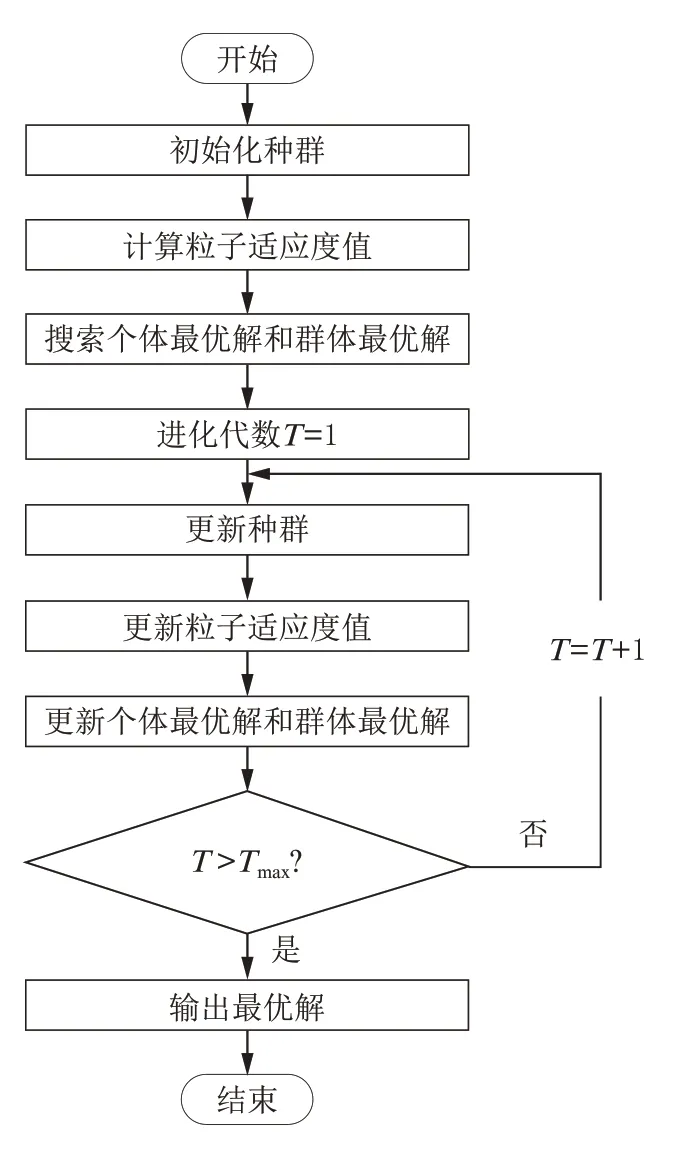

图11 给出了粒子群优化算法的计算过程,主要包括以下步骤:(1)初始化一个粒子群,随机产生10 个个体,每个个体的维度为优化参数的个数8;(2)根据初始种群计算目标值函数,目标值函数包括功率、油耗和残余废气系数;(3)搜索个体最优解和群体最优解;(4)执行迭代计算;(5)迭代计算完成后,输出最优解。图中T为进化代数,Tmax为最大进化代数。

图11 粒子群优化算法计算流程

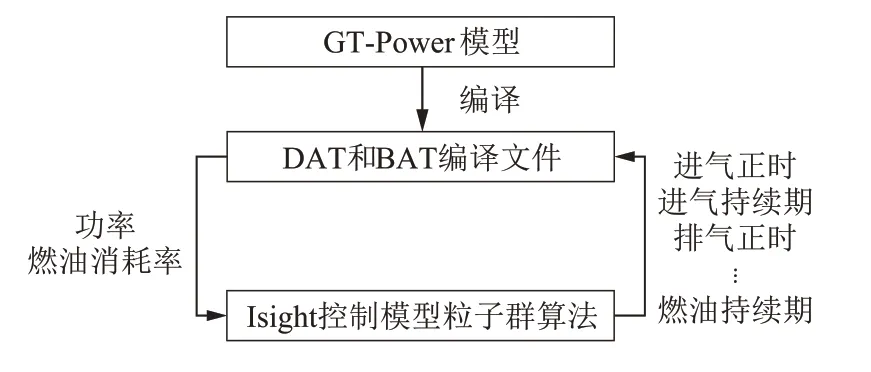

本研究中以GT-Power/Isight 联合仿真的方式,采用粒子群算法来进行不同排气背压下发动机配气和喷油系统的优化,包括发动机GT-Power 模型、Isight 优化模型及模型间的数据流文件3 个部分,如图12 所示。GT-Power 模型编译生成DAT和BAT 等文件,将功率、燃油消耗率等参数反馈给Isight 优化模型;Isight 优化模型将每个粒子的参数输入给编译文件,如此循环进行联合仿真。

图12 GT-Power/Isight 联合仿真模型数据流

优化算法选用多目标粒子群优化算法,把功率和燃油消耗率设置为优化目标,目标权重设置为1∶1,种群大小设置为10,进化代数为20[12,19]。目标值函数计算式见式(4)。

式中,O 为目标值函数;B为燃油消耗率;P为输出功率。

4.4 多目标优化结果分析

优化过程以170 kPa 排气背压为例进行介绍。利用粒子群算法对2 种背压下的8 个参数进行200次迭代优化,随着迭代次数的增加其目标值逐渐减小,迭代次数大于142 时目标值函数下降较慢且趋于稳定,计算收敛较好,如图13 所示。优化初期功率和燃油消耗率的波动较大,优化过程中功率逐渐升高,燃油消耗率逐渐降低,波动也慢慢下降,最终功率逐渐收敛至0.942,比优化前的0.858 上升9.9% 左右。燃油消耗率在优化后期稳定在1.127附近,比优化前的1.165 下降3.2%。随着迭代次数的增加,最高燃烧压力总体呈上升趋势,除了个别算例外均满足小于1.2 的约束条件。随迭代次数增加,残余废气系数总体呈下降趋势,涡轮前排气温度无明显上升或下降趋势,部分算例超过了涡轮前排气温度622 ℃的限制条件。

图13 170 kPa 背压下多目标优化计算结果与收敛趋势

功率和油耗间的Pareto 权衡结果如图14 所示。优化目标是功率越高越好,燃油消耗率越低越好,即最优值位于图的右下角。

图14 Pareto 权衡结果

优化后发动机输出功率、燃油消耗率和原机的对比如图15 所示,两种排气背压下优化参数的对比如表5 所示。优化结果表明,排气背压为170 kPa 时,相比原机,优化后的发动机油耗降低3.2%,涡轮前排气温度降低13.8%,最高燃烧压力升高了25.4%,输出功率提高近10%。排气背压为130 kPa 时,相比原机,优化后的发动机功率提高10.2%,油耗降低0.6%,残余废气系数降低27.2%,其余参数也在约束条件之内。

表5 两种排气背压下优化参数的对比

图15 优化前后发动机性能对比

两种背压下发动机配气和喷油系统参数的优化结果如表6 所示。两种背压下的最优参数中,共同点是进气正时延后,排气正时提前,排气持续期与喷油持续期保持不变,喷油量增加,这使得气门重叠角减小,高排气背压下缸内废气倒灌程度减小,缸内残余废气系数降低,充量系数的增加使得缸内热负荷和涡轮前排气温度下降,缸内燃烧质量变好,燃油消耗率降低。优化的涡轮前排气温度和残余废气系数能使喷油量增加,发动机的功率得到提高。虽然喷油量和充气效率的升高也使得最高燃烧压力增加,但仍在约束范围内。

表6 优化前后的配气、喷油系统参数

5 结论

(1)排气背压对发动机的性能和热负荷影响显著,排气背压由100 kPa 升高到190 kPa 时发动机功率严重下降;涡轮前排气温度先大幅上升,在150 kPa时达到最大值,然后下降。

(2)为原机匹配适当减小流通截面积的增压器后,在100 kPa~140 kPa 低排气背压工况下发动机功率及油耗表现虽不如原机,但在140 kPa~190 kPa 高背压工况下,发动机功率较原机显著上升,燃油消耗率显著下降。

(3)采用粒子群优化算法,通过多目标优化对发动机配气、喷油系统参数进行优化后,发动机在170 kPa背压下的功率提高9.9%,油耗降低3.2%,残余废气系数降低48.4%,涡轮前排气温度下降99.3℃,有效改善了高排气背压给增压发动机带来的动力性、经济性下降及热负荷问题。