焦炉烟气脱硫脱硝常见故障处理

刘振国,韩瑞飞

(迁安中化煤化工有限责任公司,河北唐山 064404)

0 引言

炼焦生产中,一般利用焦炉煤气或高炉煤气燃烧进行加热,为焦炉提供热量,而产生的焦炉废气中含有大量的二氧化硫和氮氧化物[1],对环境造成了污染。国家对于焦炉烟囱污物排放提出新的调整与任务,制定了相应的排放标准[2]。迁安中化煤化工有限责任公司拥有6 座55 孔JN60-82 型6 m 焦炉,设计年产焦炭330 万吨,配套建设有3 座烟气脱硫脱硝系统用于烟气净化,每两座焦炉共用一套。

1 系统原理

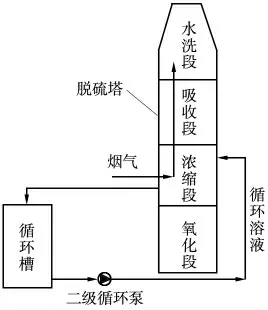

焦炉烟气脱硫脱硝系统主要分为脱硝和脱硫两大部分,脱硝采用的是应用广泛、脱硝效率较高的SCR 法脱硝技术[3],脱硫则采用是以氨水为脱硫剂的湿法脱硫技术。湿法脱硫在脱硫塔内进行,脱硫塔从下往上主要分为氧化段、浓缩段、吸收段和水洗段,其中浓缩段主要是利用系统循环溶液对烟气进行喷淋降温,并除去循环溶液中一定量的水分,喷淋后的溶液经浓缩段底部回流管流入循环槽,再由二级循环泵将循环槽内的溶液输送至浓缩段喷淋管道进行喷淋,如此反复循环(图1)。

图1 脱硫塔浓缩段喷淋系统工艺流程

2 存在问题

在整个脱硫脱硝系统运行中,发现脱硫塔浓缩段喷淋系统存在以下5 个问题:①脱硫塔浓缩段结晶问题严重,经常堵塞喷淋管道及喷头;②浓缩段喷淋泵故障较多;③脱硫塔入口烟气温度高,影响塔内防腐使用寿命;④脱硫塔内浓缩段喷淋管道检维修不便,作业难度较大;⑤循环槽需备用改造。

3 问题处理与改进

3.1 浓缩段喷淋系统结晶问题严重

新建脱硫脱硝系统投运一段时间后,发现系统烟气降温效果下降,检查发现脱硫塔内喷淋管道、塔壁等部位均有大量结晶物存在,清理困难且硬度较大。经取样化验分析,结晶物的主要成份为CaSO4·2H2O 结晶体,难溶于水。随着脱硫系统运行时间的增长,塔内壁、管道的结晶物不断增多,逐步堵塞喷淋系统的管道与喷头,致使喷淋系统效果下降,烟气温度升高,破坏脱硫塔内壁的防腐。同时,当脱硫塔内壁上附着的结晶物增加到一定程度后,还会出现局部脱落,并将塔内壁上的防腐材料一并粘掉,塔内壁防腐能力下降,进而导致塔内壁出现局部腐蚀甚至泄漏等严重后果(图2)。另外,浓缩段塔壁内部的结晶物脱落后会逐步堆积,当堆积量较大时会堵塞浓缩段底部的回流孔,导致循环溶液无法回流至循环槽,使得浓缩段液位不断升高,当液位高度超过烟道入口时循环溶液会通过烟道倒灌入风机壳体内,导致风机停机。

图2 脱硫塔喷淋管道结晶情况

通过分析发现,系统原用水的硬度较大、约150 mg/L,在脱硫过程中容易形成CaSO4·2H2O结晶体。经过工艺调整,将系统用水改为干熄焦余热锅炉所使用的除盐水,其硬度在10 mg/L 左右,使用一段时间后对系统进行停机检查,发现塔内壁、喷淋管道等以前的结晶部位已基本上没有结晶物,系统喷淋效果良好,有效保证了系统的稳定运行(图3)。

图3 脱硫塔喷淋管道及塔壁结晶情况

3.2 脱硫塔喷淋泵故障较多

脱硫塔二级循环泵主要负责脱硫塔浓缩段与循环槽之间的液体循环,使用过程中经常出现泵电流小的问题,使得泵流量减少,导致浓缩段喷淋效果下降,系统烟气温度升高等一系列问题。总结分析后认为,导致二级循环泵电流减小的原因主要有:系统结晶严重堵塞泵入口的滤芯或喷淋管道、喷头等部位;其他异物堵塞泵入口的滤芯或管道;系统长时间运行后产生的污物较多,并容易产生泡沫,导致泵入口流量减小;泵叶轮故障。

针对系统结晶和异物问题导致泵电流减小,应改进工艺用水,采用硬度较低的水源并定期清理泵的入口滤芯。由于废烟气内含有一定的焦油、粉尘等杂质,使用一段时间后系统循环溶液污物的不断增多,循环溶液在回流入循环槽时,在流体运动的冲击下更容易产生泡沫,当液位较低时泵入口会进入一定量的汽泡,进而导致泵的流量降低,因此需要定期对系统循环溶液进行排污,以减少污物。

循环泵长时间运转后,由于日常检查不及时、系统腐蚀、磨损等原因,会导致叶轮出现不同程度的损坏,这样应及时进行检修更换。另外,还应根据系统的氯离子浓度选择适应的叶轮材料,如317 不锈钢或2205、2507 等双相不锈钢材料,以延长叶轮的使用寿命,降低设备的故障率。

3.3 脱硫塔入口烟气温度高

脱硫系统的前端设有热管式烟气换热器,其主要作用之一就是对脱硝后的原烟气进行换热、降温,保证进入脱硫系统的烟气温度小于150 ℃。但随着系统使用时间的延长,在脱硫系统之前的热管式换热器因内部积料、腐蚀等原因,会导致换热器换热效率逐步下降,这会使进入脱硫塔的烟气温度随之升高,根据现场使用情况了解到,脱硫塔入口烟道温度最高时曾达到205 ℃,而脱硫塔内的防腐层最高耐温150~180 ℃,严重影响脱硫塔内防腐层的使用寿命,给整个系统的运行带来不利影响。

同时,脱硫系统前端的热管式换热器,因更换难度大,且更换时需要系统停机才可进行,为保障环保设施的持续稳定运行,减少设备停机,经过共同研讨最终决定采取在脱硫塔烟道入口前加装降温雾化喷枪,将水通过雾化喷枪雾化后喷入烟道内与热烟气进行混合,达到烟气降温的目的。经过现场实际使用,烟气经过雾化喷枪降温后温度可以下降约30 ℃,降温效果明显。为了满足不同的工况,也可以多装几只喷枪、通过阀门调节开关,以更加合理地控制烟气降温的效果。

3.4 脱硫塔浓缩段喷淋管道检维修不便

为确保溶液经过管道喷淋喷头后形成的覆盖面能充满整个塔的断面、保证喷淋效果,浓缩段喷淋管道在塔内按照一定的几何结构布置。但原设计浓缩段喷淋管道安装位置位于管道支撑结构的下方,且管道采用玻璃钢材料,当管道出现异物堵塞喷头、喷头脱落、管道泄漏等故障时,检维修作业难度较大。当喷头或管道需要检修时,因位于支撑结构下方且距离底部高差较大,所以需要搭设吊架、跳板等临时检修平台才能进行检维修作业,施工难度大,存在一定的安全隐患且作业时间较长。经过研讨决定采取如下措施:①为方便作业、提高检维修作业的效率,缩短作业时间,提高安全性,将原有的喷淋管道放置于管道支撑结构的上方;②为保障喷淋效果,将连接喷头的支管延长并加装弯头,使得每一个喷头的平面分布位置不变;③考虑到玻璃钢材料的拆装、维护有一定局限性,接口进行粘接时需要的固化时间比较长,且当使用周期较长时,随着玻璃钢材料的性能老化、下降,故障率也会增加,因此改造时将喷淋管道的材料更换为2205 双相钢,并将管道分成多个管段,管段之间用法兰连接;④喷淋所使用的喷头也改为法兰结构,通过法兰与管道进行连接。

改造后的脱硫塔浓缩段喷淋管道,当出现故障需要处理时,能够很便捷地进行拆卸、安装,操作简单,有效地提高了检维修作业的效率,缩短了作业时间,避免设备的长时间停机,降低了设备故障率,为设备的稳定运行提供了条件。

3.5 循环槽备用改造

循环槽作为脱硫塔浓缩段喷淋系统的中间储液槽,是喷淋系统的重要组成部分。循环槽原设计为槽体采用Q235 材料,内部做玻璃鳞片防腐层。当使用周期较长时,受玻璃鳞片防腐层性能下降、施工质量等多方面因素的影响,防腐层容易发生损坏,进而导致罐体出现泄漏现象。但因循环槽未设计备用设备,当循环槽出现漏点时,要想彻底处理只能将喷淋系统关闭,而关闭喷淋系统又会使得脱硫塔内烟气温度升高,容易破坏脱硫塔内的防腐层,影响整个系统的稳定运行。

针对这些不利因素,经过深入现场实际进行调研,将脱硫系统中作为整个系统停机检修时临时储存循环溶液的检修槽进行改造,使其成为循环槽的备用槽。同时,考虑到系统的强腐蚀性,改造时管道采用PPH(PolyProplyene-Homo,均聚聚丙烯)材料,在循环槽入口管道上加装一个三通并安装控制阀门:一路管道仍按原路返回循环槽,一路管道经新加装的PPH 管道回流至检修槽,再通过管道上安装的控制阀门分别单独控制两路管道,实现管路的在线切换。同时,在检修槽与二级循环泵之间加装联通管道,管道接口引至循环槽与二级循环泵之间的联通管上,联通管道上分别布置阀门进行控制,至此浓缩段的循环溶液就可以实现在检修槽、二级循环泵、脱硫塔浓缩段三者之间的连续循环,让检修槽成为循环槽的备用槽。

此外,因为循环槽与检修槽的结构稍有区别,在改造过程中还需要对检修槽内部的防腐层进行修复、加固,以确保检修槽能长期稳定运行。改造后,当循环槽出现漏点或管道出现泄漏等故障时,可以通过管道上设置的控制阀门进行切换,将循环槽切出、投入检修槽进行使用,这样可以在不影响系统运行的情况下离线检修循环槽,消除设备故障,保障环保设备稳定运行。

4 结论

焦炉废气是国家重点治理的废气之一[4],随着脱硫脱硝技术的不断成熟,为有效治理焦炉废气污染物提供了技术保障[5]。对脱硫脱硝系统运行中常见的故障及系统的不足进行分析、总结,并针对各类故障、不足之处提出相应的改进方法,能够有效降低设备故障率,确保环保设备系统的稳定运行,具有良好的社会效益,为同类设备故障处理提供参考。