增压汽油机正时系统故障分析及改进

罗剑坤,罗富胜,张春龙,李 忠,洪志宇

(江铃汽车股份有限公司动力总成研究院,江西南昌 330200)

0 引言

发动机台架耐久试验是发动机DV(Design Verification,设计验证)可靠性的主要手段,通过发动机台架测功机耐久试验,可以快速验证发动机的疲劳、磨损等失效模式。本文研究的增压汽油发动机就是在台架耐久过程中识别出前盖板正时系统故障[1-2]。

1 故障描述

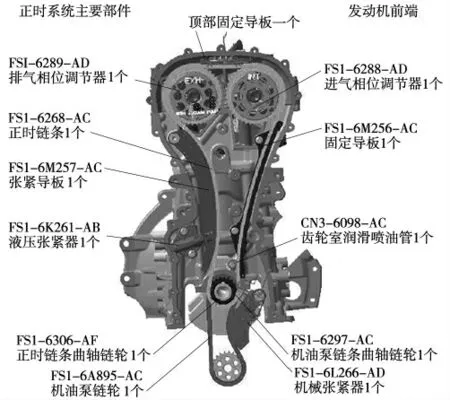

本研究的增压汽油发动机前盖板正时系统见图1。在耐久试验过程中增压汽油发动机出现无法启动现象,拆解发现是链条固定导板断裂导致正时系统故障所致(图2)。更换同种状态的链条固定导板继续耐久,相同故障再次出现,该故障共有4 起案例(表1)。

图1 发动机前盖板正时系统

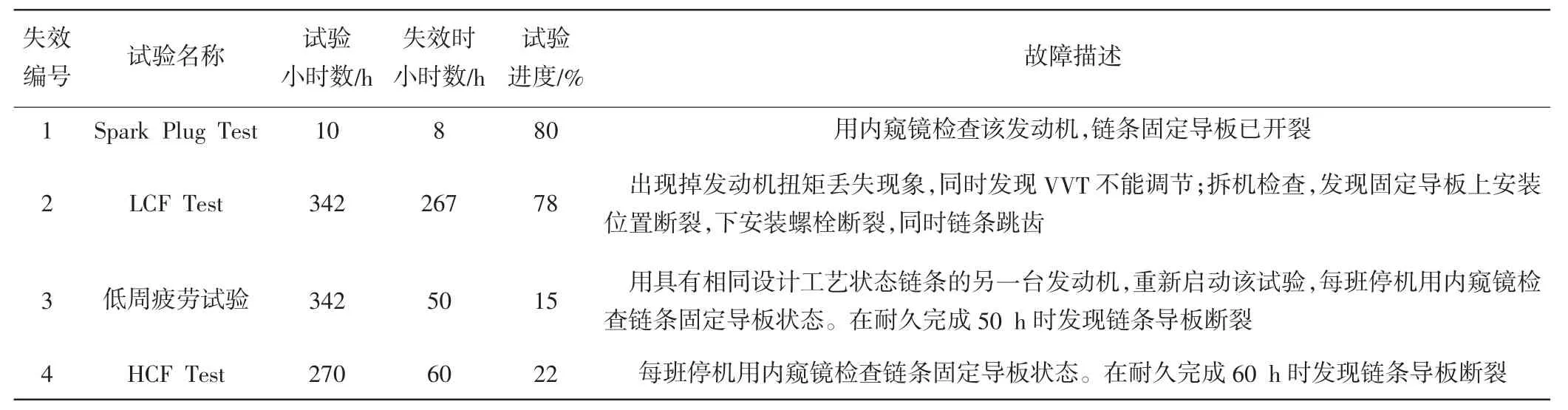

表1 4 起失效案例对应的信息

图2 链条固定导板断裂

2 CAE 仿真

链条导板的断裂让相关人员对链条导板的强度表示质疑,因此进行了再次的仿真分析校核。单独对链条固定导板进行仿真[3-4]分析,发现强度满足安全系数要求(图3)。

通过CAE(Computer Aided Engineering,工程设计中的计算机辅助工程)仿真分析,安全系数在1.6 以上,且在链条导板螺栓安装处受力最大(图3b))大于1.5,理论上可以接受。

图3 链条固定导板CAE 仿真

3 NVH 共振测试

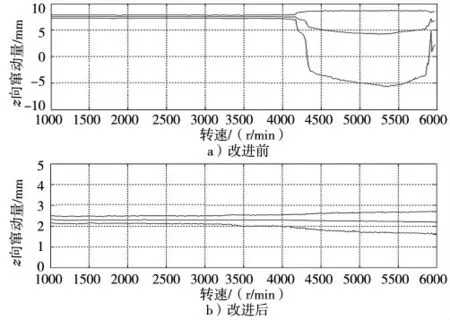

在发动机正时系统及周围贴传感器、皮带轮处安装角标仪等,发动机暖机完成后,从低速(1000 r/min/100%)120 s 平稳拉升到高速6000 r/min/100%,采集数据。发动机在运行(试验)过程中,链条的受力将在紧和松之间反复转换,在这种情况下链条导板容易发生z 向运动(该方向和链条导板衬套窜动的方向一致)。在4200 r/min 开始链条导板衬套的窜动逐渐增大,在5200~6000 r/min 摆动幅度达到最大、达到5 mm,远超出可接受值1 mm[5](图4)。

图4 链条导板衬套窜动量

将链条的窜动及共振一起考虑进去再次进行仿真分析,发现链条固定导板安装固定处最容易出现失效。这与试验过程中出现的失效位置相吻合。

分析结果显示安全系数是1.296(源自LCF(Low Cycle Fatigue Test)试验断裂的链条导板),低于接受值(不小于1.5)。

4 耐久试验工况

火花塞热值匹配试验是在发动机火花塞温度最高和最低的区域运行,以评估火花塞热值、点火间隙、点火能量等。因此发动机所以转速的满负荷(外特性)区域均需要运行。

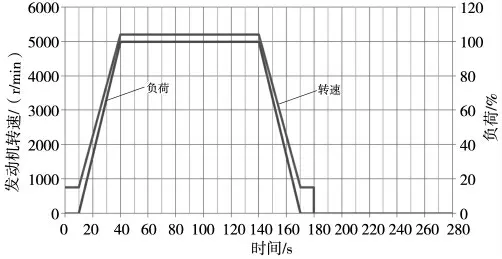

低周疲劳试验目的主要是考核发动机气缸盖及气缸垫设计的可靠性。发动机失效形式:从启动到达到最高设计冷却液出口温度的循环条件下,气缸盖在温差应力作用下可能产生的低周疲劳。每个循环0.078 h,共4400 个循环,整个试验耐久小时为342 h(图5)。

图5 低周疲劳试验工况

试验有2/3 左右的时间需运行5200 r/min/100%,而高周疲劳试验有4/7 左右时间需运行在4000 r/min 以上,1/3 左右时间需运行在5200 r/min/100%工况。

高周疲劳试验目的是评估发动机最大扭矩及最大功率[6]下的耐久性,主要考核发动机的“硬失效”模式。发动机可能的失效模式:发动机关键5C 件的高周疲劳。每个循环3.85 h,共70 个循环,整个试验耐久小时为270 h(图6)。

图6 高周疲劳试验工况

通过对火花塞热值匹配试验、高周疲劳试验和高周疲劳试验发现发动机在高转速区域(4200~6000 r/min)占有很大比重。而发动机在这部分区域运行的过程中链条导板衬套窜动严重,和链条导板衬套固定的链条导板受力很大、窜动产生很大位移及冲击,导致链条固定导板迅速疲劳、断裂[6]。与故障情况吻合。

5 设计优化

通过以上分析发现该链条导板衬套在低周疲劳试验、高周疲劳试验运行时,由于需要在高转速(4000 r/min 以上)运行,而该区域链条导板衬套窜动量大,导致链条导板强度不够,从而断裂。因此需要减小链条导板衬套在的窜动量。通过导板设计变更,限制链条窜动的摆幅(图7)。

图7 链条导板改进前后示意

设变后再次进行NVH(Noise,Vibration,Harshness,噪声、振动与声振粗糙度)共振测试,发现设变后窜动量有明显的改善,并且所有转速区域窜动量在可接受范围(小于1 mm)内(图8)。改进前,发动机速在4200 r/min 以上时,链条导板窜动位移严重超过可接近标准,不可接受;改进后,发动机速在高速时,链条导板窜动位移虽增大但未超过1 mm,在可接受标准内。

图8 改进前后窜动量对比

6 台架耐久试验验证

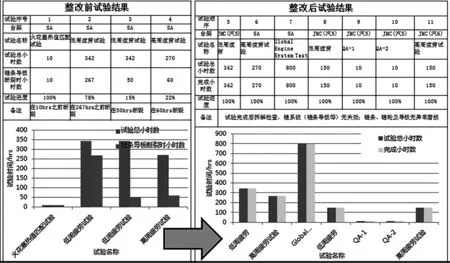

将设变后的链条固定导板搭载到发动机上重新启动前面因链条固定导板导致正时系统故障而终止的试验。试验结果如图9 所示,其中“hrs”即“小时”。

图9 链条导板衬套改进前后试验结果

342 h 低周疲劳试验切换新状态的链条导板重新试验时顺利通过耐久;270 h 高周疲劳试验切换新状态的链条导板重新试验时顺利通过耐久;800 h Global Engine System Test(全球发动机系统测试)(模拟顾客道路使用循环试验)搭载新状态的链条导板试验时顺利通过耐久。所有试验均顺利通过耐久。

此外还新增了生产装配验证试验。150 h 低周疲劳试验、150 h 高周疲劳试验及两个10 h 质量确认试验搭载新状态的链条导板试验时顺利通过耐久。生产装配验证通过,改进效果显著。