悬臂式煤气加压机蜗壳开裂故障研究

吴松林

(1.衡阳华菱钢管有限公司,湖南衡阳 421001;2.南华大学,湖南衡阳 421001)

0 引言

衡阳华菱钢管有限公司(以下简称华菱衡钢)有4 台AI770型悬臂式煤气加压机,负责全公司高炉煤气的加压及转供,其运行状况直接影响着各工业炉的正常运行。蜗壳(又称气缸体)开裂是影响煤气加压机稳定及安全运行的一项重大隐患,因此通过分析AI770 型悬臂式煤气加压机蜗壳开裂的各类原因,提出相应的处理方法。

1 AI770 型悬臂式煤气加压机的结构特点及技术参数

该加压机的结构特点有4 个,分别是:

(1)加压机为单级悬臂离心式结构,使用电机通过联轴器直联驱动。

(2)蜗壳由铸铁制成,材料为灰口铸铁HT250,气缸体沿轴线水平中分面分成上、下两部分,通过螺栓固定在轴承箱上[1]。

(3)主轴采用高强度合金钢锻件,轴承箱用铸铁制成,沿轴线水平中分面分成上、下两部分。

(4)油密封采用迷宫密封,气密封采用组合式密封:迷宫密封+氮气(N2)密封,氮气压力为0.15~0.2 MPa。

煤气加压机的介质为高炉煤气,其他技术参数见表1。

表1 煤气加压机的技术参数

2 蜗壳开裂原因分析

2.1 疲劳破坏

(1)现象。2019 年9 月,2#煤气加压机附近固定式CO 煤气报警仪报警,相关人员携便携式CO 报警仪到现场检测,发现2#机下蜗壳处有大量煤气泄漏。停机后检查发现,机组下蜗壳法兰与蜗壳面连接处出现裂纹(图1)。

图1 2#加压机蜗壳法兰与蜗壳连接处产生疲劳裂纹

(2)原因分析。铸铁材料的蜗壳在热疲劳[2]和机械疲劳[3]共同作用下,应力应变较大的区域易发生多源疲劳开裂,疲劳裂纹多发生在应力最大和疲劳特性最薄弱的部位[4]。因铸铁的性能对壁厚较敏感[5],易使该处组织疏松,石墨粗大,硬度低,当这些部位的厚度与周围连接壁相差过大时易产生裂纹等缺陷。疲劳裂纹萌生和扩展也是疲劳破坏产生的过程,当裂纹扩展到临界尺寸时可能会发生突然断裂。

AI770 型煤气加压机未配备专用的气道冷却设施,因此进出口温度温差较大,进出口温差最高时可超过50 ℃。首先,煤气加压机的进出口的温度变化与原料气——高炉煤气温度的变化密切相关。高炉煤气的进口温度一般在50 ℃左右,但其受高炉炉况的影响较大,如高炉炉况不稳定,温度可达100 ℃以上。因此,煤气加压机受到了一定的热负荷,且热负荷的波动较大。其次,由于煤气加压机的结构为悬臂式、单支撑结构,整个叶轮只有电机侧一端有支撑,受高速旋转的叶轮(转速2980 r/min)、气流变化或冲击等会产生机械振动。最后,经测量该煤气加压机蜗壳的厚度为16 mm,而与之相接触的法兰厚度为40 mm,因铸铁的性能对壁厚具有敏感性,厚度与周围连接壁相差过大时易产生裂纹。

因此,综合热负荷、振动产生的机械负荷以及铸铁对壁厚的敏感性等因素,造成了2#加压机下蜗壳法兰与蜗壳连接处产生裂纹。

2.2 水平法兰面变形

(1)现象。2018 年12 月,1#煤气加压机大修,当拆除加压机上蜗壳后,发现上蜗壳水平法兰面内侧螺栓孔处有裂纹(图2)。而且将该蜗壳送至水平检测平台上检测后发现,上蜗壳法兰面有变形,即法兰面产生了一定的扰度,且裂纹产生处的扰度最大。

图2 1#加压机上蜗壳平面法兰螺栓孔处裂纹

(2)原因分析。铸铁变形[6]时有发生,这是由于铸件冷却速度不均匀等原因而产生了铸造应力。铸件冷却过程中产生的铸造应力如超过合金在该温度下的屈服强度,则产生残留变形;如在弹性强度范围内,就表现为残留应力,则可能改变设计强度,甚至使铸件在存放或使用过程中发生变形。因而,蜗壳的水平法兰平面可能因铸造应力产生变形,即法兰面两端翘起,中间拱(凸)起或扭变翘曲。蜗壳上、下法兰面上、下法兰是用螺栓压紧固定,由于挠度或反扰度的存在,当蜗壳拆卸后再次安装时存在挠度的法兰面会受到较大的外部压力或拉力,蜗壳经过多次重复拆装,法兰面受到多次外部的压力和拉力,当外力超过其自身的屈服强度时易导致法兰面开裂[7]。

2.3 铸造缺陷

2.3.1 模具缺陷

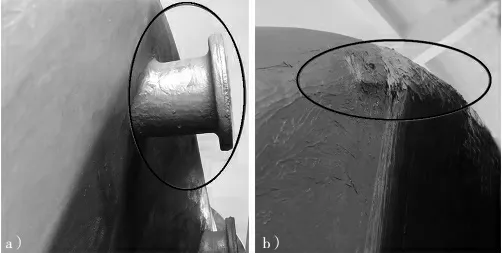

(1)现象。2020 年5 月,2#煤气加压机更换全新铸造的上、下蜗壳,进行首次拆机维保。在所有紧固螺栓拆除后,并用顶杆螺丝将上下蜗壳法兰面已分离,将吊索挂在上蜗壳内外两侧吊耳上后,通过电动葫芦起吊,上蜗壳刚起吊约20 mm 后外侧吊耳突然断裂(图3)。

(2)原因分析。蜗壳为铸造件,铸造模具存在缺陷或问题,易造成蜗壳厚度不均匀,蜗壳在拆卸或吊装过程中,厚度较薄的部分可承受的外力较设计小,吊装时易出现裂纹,甚至断裂。从图3 可知,吊耳蜗壳面的上、下面厚度不均匀,左侧明显偏薄,该断裂面最薄处仅为5 mm,而设计厚度为16 mm。并且,该壁厚薄弱处位于吊耳下方位,起吊过程中该处受到向上的拉力,因其可承受的外力较设计小,造成起吊过程中吊耳断裂。

图3 蜗壳吊耳断裂

2.3.2 工艺缺陷

(1)现象。对断裂的2#煤气加压机新更换上蜗壳后进行检查,发现蜗壳内侧表面有许多细小孔洞,且最大的孔直径超过10 mm,孔洞周边有细小缝隙(图4)。

图4 蜗壳内表面有细小孔洞及缝隙

(2)原因分析。蜗壳铸造过程中,气体在金属中的溶解和析出是一个可逆过程,随着温度的增高,气体的溶解度增大;温度降低,气体溶解度减少,析出量增大。气体外界分压力降低时,气体在金属中的溶解度降低,气体将析出。如果气泡不能逸出金属液表面,则将在金属内部形成气孔,气孔减少了蜗壳的有效截面积,易使局部造成应力集中,形成裂纹源[8]。

2.3.3 材料缺陷

(1)现象。对新蜗壳内外表面进行磁粉探伤,发现蜗壳内部有多处裂纹。因该蜗壳为更换的新蜗壳,裂纹不应为疲劳等原因产生(图5)。

图5 新更换的蜗壳内表面有裂纹

(2)原因分析。灰铸铁的化学成分由两部分组成:一是基本成分,即C、Si、Mn、P、S 五大元素,其中起决定性作用的是C、Si 的含量;二是根据需要,加入少量的合金元素,如Cu、Cr、Mo、Ni、Sb、Sn 等。对2#煤气加压机新蜗壳取样进行检验,结果见表2。

表2 2#煤气加压机新蜗壳与HT250 灰铸铁标准成分对比

由表1 可知,2#煤气加压机新蜗壳中的C(碳)含量达到了4.13%,超出标准含量上限值3.3%、约25%。铸铁中C 的含量对其力学性能起着决定性作用,含碳量过高,在铸件表层凝固结壳后心部的液态金属继续结晶产生石墨化膨胀,当膨胀引起的应力超过壳体的抗拉强度,将会造成蜗壳产生裂纹[9]。

Mn(锰)是铸铁中稳定渗碳体与促使珠光体化的元素。相关数据表明,Mn 含量对灰铸铁屈服强度和抗拉强度有着明显影响,随着Mn 含量的逐步升高,HT250 的屈服强度σs、抗拉强度σb和表面硬度HB 逐步提升后,在Mn 含量约1.1%时HT250 型灰铸铁力学性能最佳(表3)。

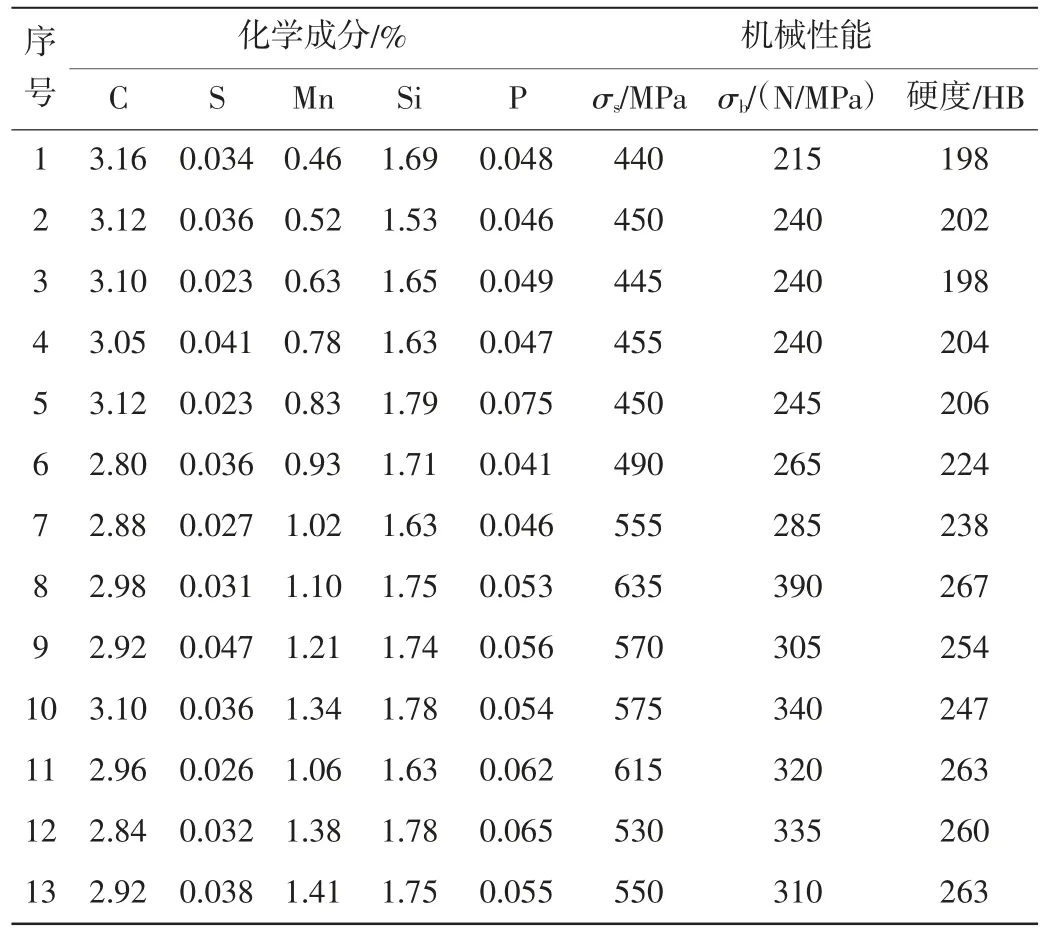

表3 Mn 含量对HT250 机械性能的影响[10]

由表2 可知,新蜗壳中Mn 含量偏低,仅为标准含量下限值的46%,导致蜗壳的抗拉强度等力学性能偏低,在受到外力作用时易产生裂纹或断裂。

2.4 拆卸不规范

(1)现象。2019 年7 月,4#煤气加压机正常停机后,拆上蜗壳对机组进行维保,拆机前对上下蜗壳进行全面检查,未发现有裂纹。当上蜗壳吊出平放在地板上后,发现蜗壳水平法兰面一侧的一个角出现裂纹(图6)。

图6 4#煤气加压机法兰角出裂纹

(2)原因分析。该类型蜗壳厚度约为16 mm,直径1.5 m,重达1.5 t 以上。在拆卸过程中,由于吊装不规范,导致起吊过程中蜗壳的水平法兰面一侧处于;蜗壳起吊后下落过程中,因操作不当起重设备下降速度过快,在蜗壳自重的作用下,在蜗壳接触混凝土地面的过程中,偏低一侧的法兰角重重的砸向地板、受到较大冲击。冲击力如果超过蜗壳的屈服强度,蜗壳将会产生裂纹甚至断裂。

3 裂纹处理

煤气加压机蜗壳成本较高、制造周期长,一般情况下蜗壳出现裂纹时不会立即进行报废。为节约成本,缩短检修周期,可通过一定的方法对有裂纹或开裂的蜗壳进行修复,使其继续满足使用功能。常用的蜗壳裂纹修复方法有3 种,分别是冷补修复、焊接修复、冷补+焊接修复。

3.1 冷补修复

冷补修复是通过密封胶或粘胶剂,按照一定的工艺流程和处理方法,将裂纹或裂缝进行封堵[11],避免煤气从裂纹或裂缝中泄漏(图7)。冷补修复方式的优缺点分析如下。

图7 加压机下蜗壳冷补修复点

(1)优点:冷补修复操作相对简单,无需拆除蜗壳,劳动强度低,对作业人员技术水平要求相对较低;修复后密封性较好,不易造成煤气泄漏。

(2)不足:无法修复裂缝较大或者断裂的蜗壳,修复点的机械强度低,不适用于受外力大、振动大的部位,且冷焊密封胶凝固的时间较长。

此方式适用于蜗壳铸件裂缝较小、封堵点不常拆卸、振动小、受外力的较小部位。

3.2 焊接修复

焊接修复是利用电弧焊或其他类型焊机,按照一定的工艺流程,通过焊接的方式将裂缝或断裂的蜗壳进行修复[12],使蜗壳恢复使用功能(图8)。焊接修复的优缺点分析如下。

图8 加压机上蜗壳裂缝焊接修复

(1)优点:焊接修复机械强度高,适用于受外力相对大、振动大的部位;修复后的耐久度较好,可用于需经常拆卸的部位。

(2)缺点:对焊接人员技术要求,如焊接顺序、各个阶段焊机电流大小的控制等;焊接工艺较复杂,如对焊件的加热温度控制、焊接完毕后的保温时间等要求较高[13]。

此方式适用于蜗壳断裂或裂缝较大的部位,修复点机械强度要求高,振动较大或需经常拆卸的部位。

3.3 焊接+冷补修复

此修复方法结合了焊接修复和冷补修复方式,即通过焊接方式将较大的裂纹或断裂部位进行初修复,通过焊接恢复裂纹及断裂部位一定的机械性能;通过冷补修复,将焊接点周边细小的裂纹或裂缝进行精修复,确保修复件的密封性良好,避免煤气泄漏(图9)。该修复方式的优缺点分析如下。

图9 加压机上蜗壳吊耳断裂焊接修复+冷补修复

(1)优点:此种蜗壳修复方法具有较好的机械性能,适用于受外力较大、振动大、需拆卸的部位;且修复后的密封性较好,不易造成煤气泄漏。

(2)缺点:此种修复方法的工艺复杂、流程较长、修复的时间长。对焊接人员的水平要求较高,而且冷补修复后的凝固时间也需要较长。

4 总结

(1)蜗壳为铸铁材料的悬臂式煤气加压机在使用和运行过程中,蜗壳产生裂纹的原因主要有疲劳破坏、铸件变形、铸造缺陷、拆卸问题等。其中,疲劳破坏、铸件变形破坏常发生在蜗壳使用较长一段时间后;铸造缺陷产生的裂纹或破坏一般发生在蜗壳投运初期;拆卸不规范造成的裂纹与作业人员的技能水平有直接关系。

(2)铸铁材料的蜗壳开裂常用的修复方法有冷补修复、焊接修复以及冷补+焊接修复3 种方式。其中,裂纹小、受力小的部位可采用冷补修复;裂纹大、受力大的部位可采用焊接修复的方法;冷补+焊接修复效果最好,但作业要求最高、时间最长。