烷基化装置工艺干式泵故障跳停原因分析及对策

朱国建,顾文忠

中国石化集团金陵石油化工有限责任公司烷基苯厂,江苏 南京 210046

烷基化工艺某化工装置,以氟化氢(HF)作为催化剂,直链单烯烃和苯进行烷基化反应,经过脱酸、脱苯、脱烷烃、烷基苯精馏等单元,制取洗涤剂工业原料直链烷基苯等。其中烷基化物采用减压蒸馏塔进行分离,依靠抽真空系统将塔顶不凝气抽走以保证真空度要求。

抽真空系统是一个组合式真空泵,第一级是罗茨风机,第二级是干式泵。干式泵型号为DP400,由Edwards 公司生产,为正向排气的三级旋转泵,内有三对互相咬合的爪式转子安装在共同的轴杆上,这些转子通过调速齿轮来保持正确的相位关系,其构造和工作原理见文献[1-2]。转子之间、转子与泵腔内壁之间互不接触,其间保留较小的间隙。此真空泵具有节能、高效、环保等优势,常应用于医药、半导体和化工等领域[2-3]。抽真空装置自2006年投入运行以来状况良好,但随着长周期运行,其中的干式泵经常出现故障跳停,影响了装置的安全生产和设备的连续运行。现有文献大多介绍干式泵在HF 烷基化工艺下的应用实例[2,4],对其在此工艺下的运行故障状况还未发现有相关报道。

本文通过剖析、总结近年来干式泵跳停实例,针对催化剂HF、空气、真空泵出口带液、轻组分等因素分析干式泵故障跳停原因,并提出相应的解决措施。

1 干式泵工艺流程及故障跳停统计

1.1 干式泵工艺流程

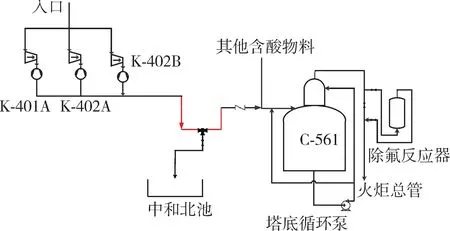

本装置抽真空泵位号是K-401A、K-402A/B,以真空泵抽C-405 塔顶不凝气为例进行说明,具体的工艺流程见图1。C-405 塔顶不凝气经过冷却水换热器E-434 被冷却后,进入气液分离罐V-421,冷凝液沉积在罐底,不凝气从罐顶经控制阀PV-159后进入抽真空系统,经过机组压缩后排入废气洗涤塔C-561,进行酸碱中和后排至火炬。

图1 真空泵抽取C-405塔顶不凝气工艺流程

1.2 干式泵故障跳停统计与初步检查

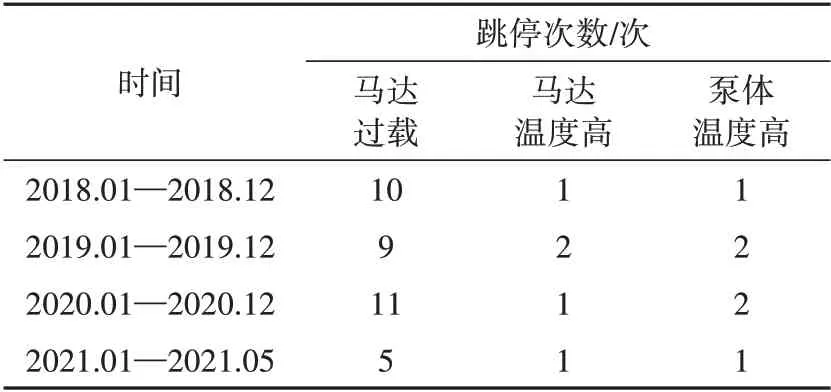

装置2018.01—2021.05 抽真空系统干式泵故障跳停次数及原因分析见表1所示。由表1可知:装置正常运行时,2018—2020年干式泵跳停次数较多,都在10 次以上,主要原因是马达过载;2021年初至6月份装置检修前,因马达过载跳停5次。

表1 装置正常运行时抽真空系统干式泵故障跳停情况

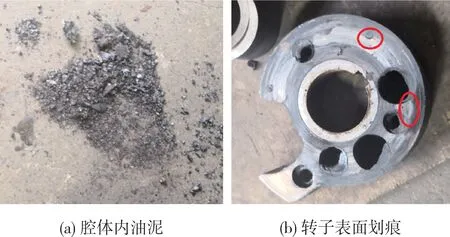

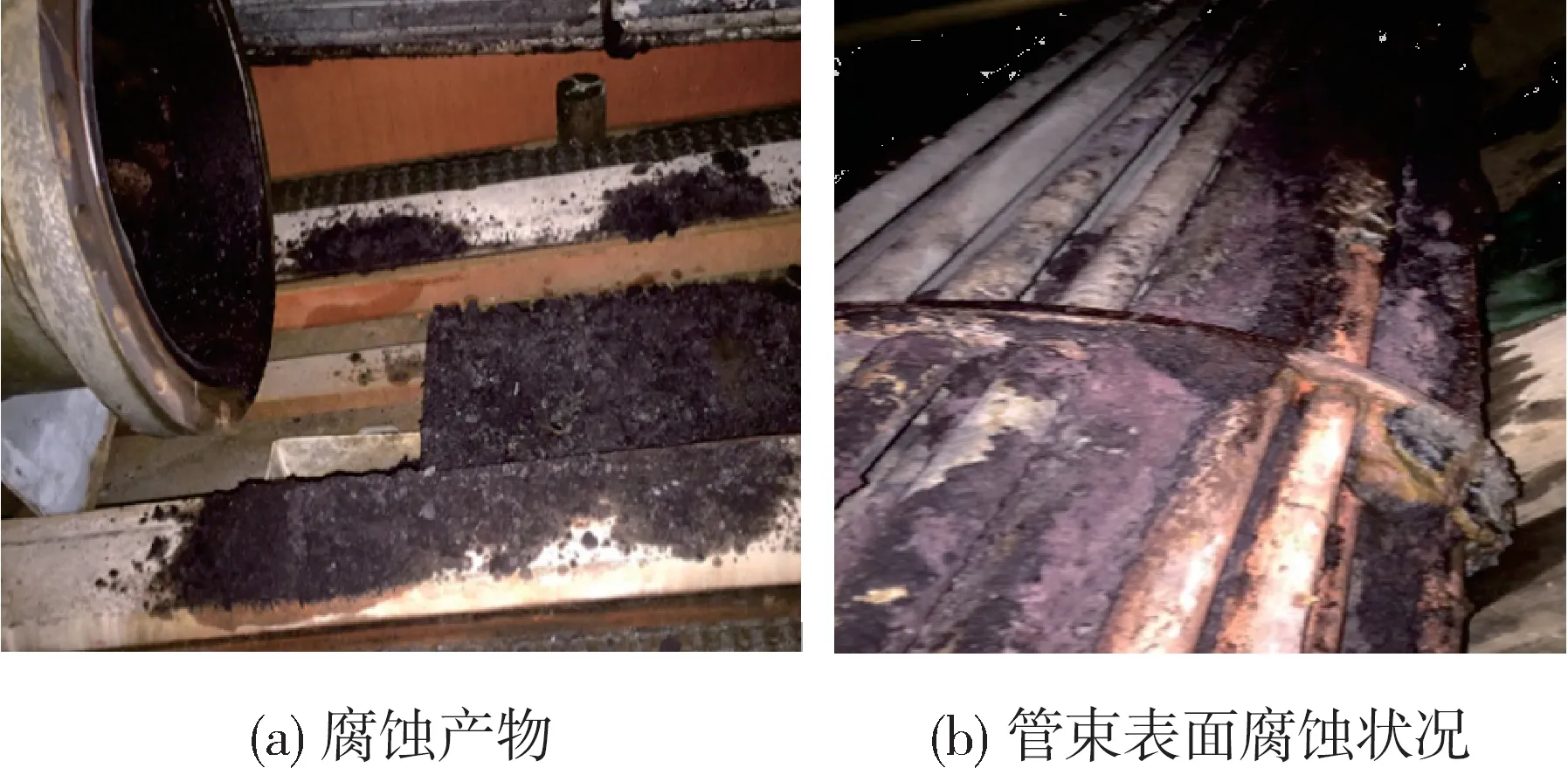

对跳停后的干式泵进行检查,包括机泵、出入口管线、冷却系统等,机泵解体后发现机组内含有油泥、固体颗粒、凝液等情况较多,腔体内的油泥和转子表面的划痕如图2所示。此外,出口管线堵塞、机组冷却水异常等时有发生,也会造成干式泵跳停。

图2 K-401A干式泵解体情况

对固体杂物进行化学成分分析,发现杂物中含有O、Fe、F、C、Mn、Si 等元素,主要是铁的氟化物及氧化物,如Fe2O3、Fe3O4和FeF2等。这是因为金属在氢氟酸环境下发生腐蚀,腐蚀产物堆积在管壁或设备里,在特殊环境下腐蚀产物形状或结构发生变化,有部分颗粒物脱落下来,随塔顶不凝气进入干式泵的转子腔,与冷却下来的油形成油泥混合物,增加了转子与转子、转子与腔体之间的摩擦,造成堵塞,最终引起干式泵跳停。

2 干式泵故障跳停原因分析

2.1 HF的影响

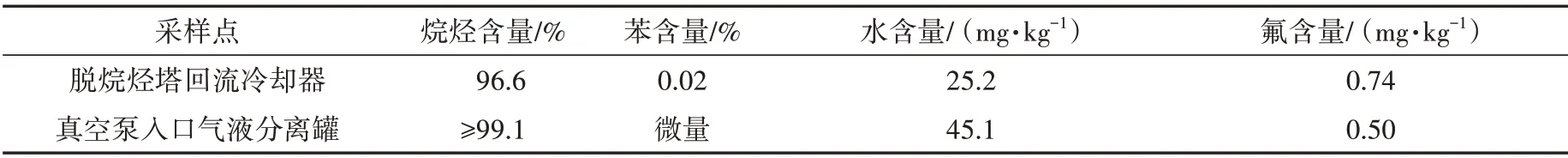

从历次干式泵出口管线腐蚀情况看,泄漏部位腐蚀穿孔,并伴有白雾和刺激性气味。对C-405 塔顶馏出液和V-421 冷凝液进行成分分析,结果如表2所示。由表2可知:C-405塔顶循环烷烃出料及其顶部不凝气凝液中均含有一定量的水分和F-,可以判断干式泵入口不凝气中存在HF,并以气相状态存在,该状态对金属的腐蚀速率更强[5]。高温物料进入脱烷烃塔后,有机氟化物在负压下解离出F-,F-夺取水分子中的H+形成HF,与物料中极少量的无机HF 一起随不凝气进入塔顶。但是,由于HF 具有极强的吸湿性,其不会全部随不凝气进入抽真空系统,会有部分溶于管壁表面的液膜中,在装置长周期运行下慢慢堆积。

表2 C-405塔顶馏出液和V-421冷凝液成分

HF对金属有腐蚀作用,其腐蚀机制既有化学腐蚀,也有电化学腐蚀。

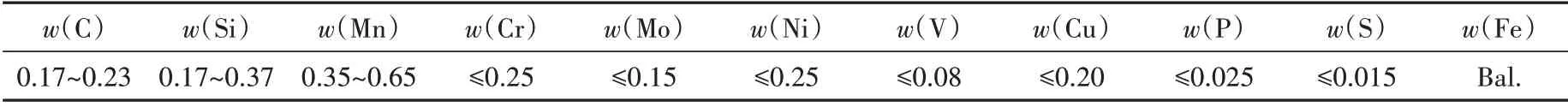

一般HF 与铁发生置换反应,生成FeF2和H2。FeF2是一种致密的锈蚀物,附在金属表面形成一种保护膜,使HF 的扩散速度降低,对设备起到一定的保护作用。由表2可推断,C-405 顶部气相中HF 和水分的相对质量分数达到10%左右,远远超出UOP 0.1%~0.5%(质量分数)酸含水的范围[6],它们在C-405 塔顶部气相出口会形成HF电解质溶液。由于本装置管线材质是GB9948—2013 的U20202 20#钢,其化学成分见表3,不纯的金属接触电解质溶液会发生原电池反应,比较活泼的金属失去电子而被氧化,发生电化学腐蚀。

表3 U20202 20#钢的化学成分 %

HF 对金属的腐蚀是氢去极化过程即析氢腐蚀,其反应机制如下:

阳极反应Fe→Fe2++2e-

阴极反应HF→H++F-

2H++2e-→H2

总反应Fe+2HF→FeF2+H2↑

由于腐蚀产物膜在金属表面形成的覆盖度不同,各覆盖度的区域之间形成了具有很强自催化特性的腐蚀电偶或闭塞电池,从而在这些区域之间形成电偶腐蚀,加剧了局部腐蚀[7],最终在其管段表面有明显的腐蚀坑和点蚀。

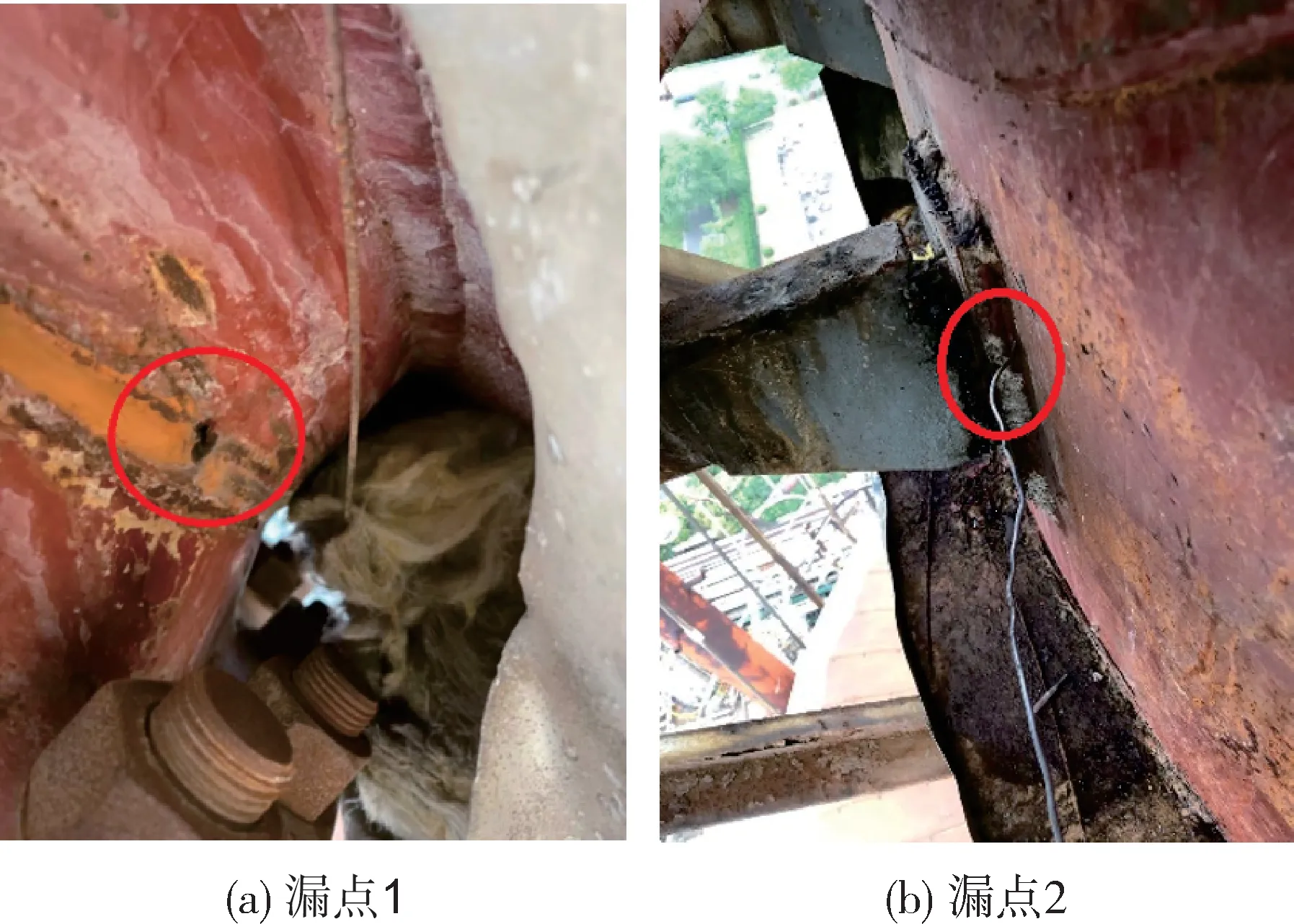

2019年装置检修时,首次对冷却水换热器E-434进行抽芯检修,其管束表面如图3所示。由图3可知:管束表面上附着大量腐蚀产物。由此推测,因氢氟酸腐蚀带来的管线腐蚀穿孔、腐蚀产物脱落进入干式泵是其跳停的主要原因。

图3 冷却水换热器E-434抽芯状况

2.2 空气的影响

由于减压蒸馏过程做不到完全密封,并且因密封失效及设备、管线腐蚀穿孔而漏入的空气也不易被发现,导致空气不可避免地进入负压系统。空气中的O2和水分都会加剧金属腐蚀,造成腐蚀产物堆积,加速腐蚀产物脱落,进入设备本体,最终导致干式泵跳停。有文献报道O2的体积分数超过0.2%时,其腐蚀速度会明显增加[8]。HF在水中电离生成H+的能力很弱。因此,除了发生析氢腐蚀外,O2、水分的存在也会促使金属发生吸氧腐蚀[9-10],其反应机制如下:

阳极反应Fe→Fe2++2e-

阴极反应4H++O2+4e-→2H2O

2H2O+O2+4e-→4OH-

总反应2Fe+2H2O+O2→2Fe(OH)2

1)氧含量较低时,则发生下列反应生成黑磁铁[11]:

6Fe(OH)2+O2→4H2O+2Fe3O4·H2O

Fe3O4·H2O→H2O+Fe3O4

2)氧含量充足时,则发生下列反应生成红色或灰色铁锈。

4Fe(OH)2+O2→2H2O+2Fe2O3·H2O

3)水分环境下,Fe(OH)2进一步被氧化,生成Fe(OH)3;Fe(OH)3失水,最终变成Fe2O3。

4Fe(OH)2+2H2O+O2→4Fe(OH)3

2Fe(OH)3→Fe2O3+3H2O

由于F-是电负性最强、离子半径最小的阴离子,电荷密度高,使得它具有很强的渗透性。随着电解质溶液中水含量的增加,F-的活动性增强[12],水作为腐蚀的催化剂,会加快局部腐蚀的进程。

图4是2021年6月装置检修时发现C-405 顶部的2 处漏点,约15 mm×3 mm,是本次检修前干式泵频繁跳停的主要原因。

图4 C-405塔顶腐蚀穿孔情况

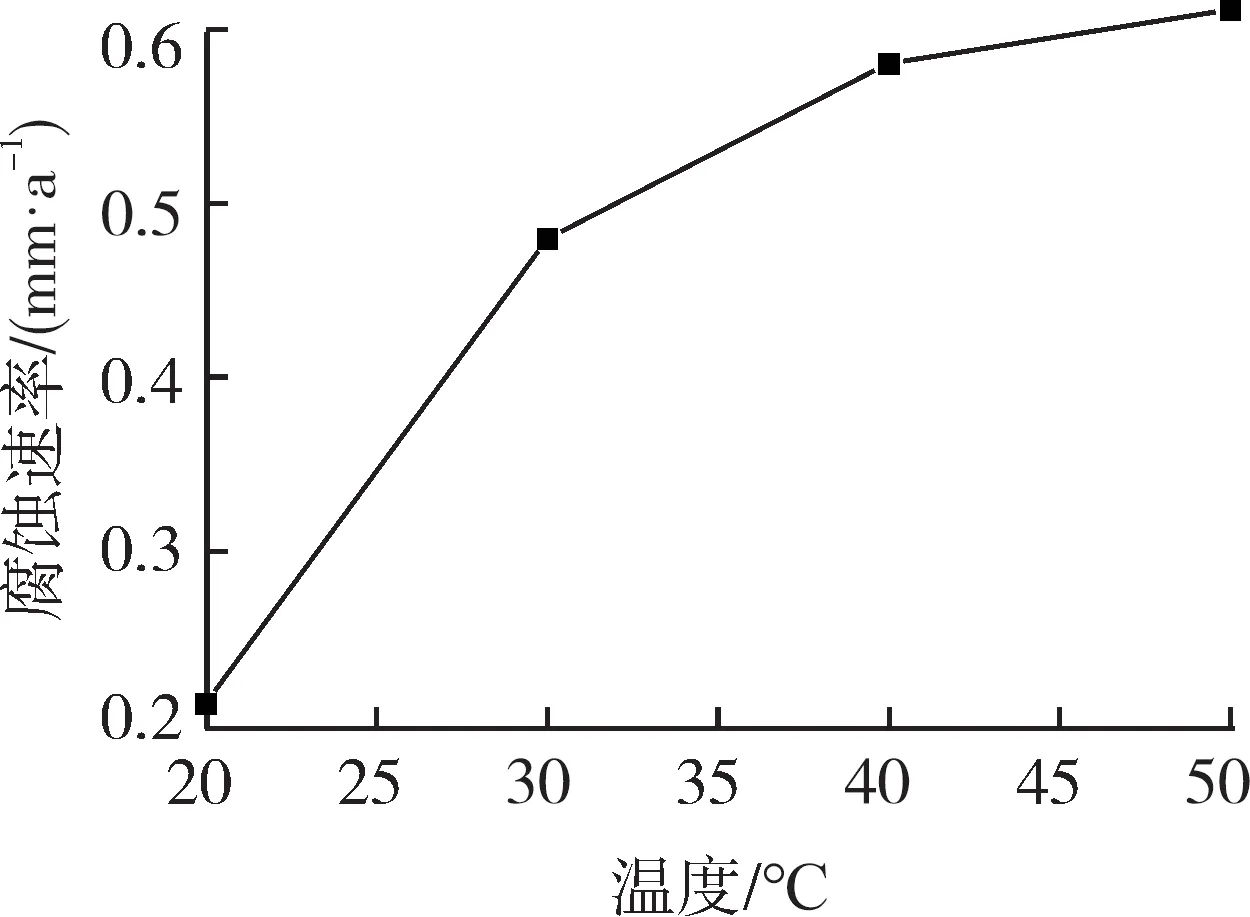

2.3 温度的影响

图5为Q235 钢在不同温度的40%(质量分数)HF 溶液中的腐蚀速率[13]。由图5可知:随着温度升高,氢氟酸的腐蚀作用增强。温度越高,电极反应速度加快,加速溶液中离子的迁移速度,使溶液电阻降低,同时也增加了氢离子的扩散速度[14],越容易发生电化学腐蚀。同时,管段表面形成的腐蚀产物膜会因暂时的温度过高或波动较大而导致局部松解,并且超过65 ℃时该层锈蚀物的保护作用逐渐消失,腐蚀膜将剥落[9],部分固体颗粒跟随不凝气进入干式泵造成跳停。实践证明,在干式泵跳停期间,C-405 塔顶气相线温度点TIAH151 经常发生报警(报警值为50 ℃),表明塔顶有烷烃等物质进入不凝气系统。

图5 Q235钢在不同温度下的腐蚀速率

2.4 轻组分的影响

当装置系统正常平稳生产时,其中的苯、C5~C9轻组分等经过逐级蒸馏,只有微量随着不凝气进入干式泵。但当发生特殊工况如装置“晃电”、上游脱氢装置长时间切出反应器时,脱苯塔或脱氢提馏塔进料发生波动或操作不平稳,真空泵的运行就会受到影响。这是因为脱苯塔或脱氢提馏塔进料发生波动或操作不平稳时,轻组分等会被带入下一单元,短时间内各单元来不及充分汽提,最终进入C-405。轻组分在负压下发生闪蒸,夹带少量烷烃一起进入真空泵,遇冷后变成油液进入腔体。而且,苯、C5~C9轻组分等作为溶剂油,其特殊的溶解性会将管线内壁的腐蚀产物溶胀,腐蚀产物在忽冷忽热的气流冲刷下部分脱落后进入机组,与上述油液形成油泥混合物进入转子腔,造成内件卡涩,导致干式泵跳停。

上游脱氢装置长时间切出反应器时期,装置会出现HF 汽提塔排放罐罐顶不凝气排放量增大(压控阀排放开度由正常生产时1%~5%升至10%~20%),C-405 压力波动上升,真空泵停运时压力快速上升,甚至要加大抽真空系统入口阀开度才能保持塔压平稳,这也验证了上述分析的合理性。此外,解体跳停的干式泵后发现,腔内含有大量的凝液和油泥,也证明了两者的关联性。

2.5 冷却系统的影响

冷却系统异常也会造成干式泵跳停。冷却系统由润滑油、冷却液、循环冷却水等组成,其夹套冷却液系统若发生冷却液减少或者变质,冷却效果下降,会导致干式泵泵体温度过高而跳停;冷却水系统存在过滤器,采用循环冷却水,若其杂质较多,冷却水过滤器堵塞将会导致冷却水量大幅度下降,泵体温度升高,严重时造成干式泵跳停,这种情况一般发生在夏季高温天气。

2.6 涉酸设备/管线隔绝防护的影响

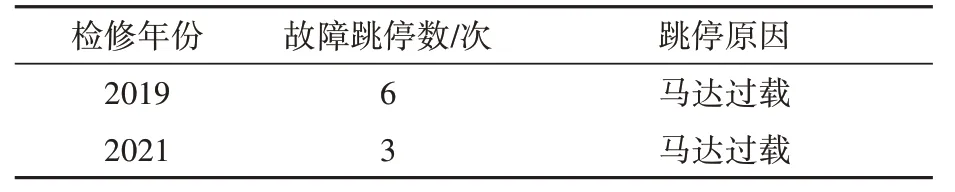

表4是近两次装置检修开工期间干式泵故障跳停情况,其中2019年装置开工阶段干式泵跳停6 次,直接原因均是马达过载。对真空泵解体检查发现,其腔体内部较脏,含有油泥、固体颗粒等杂物。可能的原因是:检修期间,气液分离罐V-421 没有检修项目,也没有对其进行隔绝保护而敞开放置,其中的设备、管线打开后表壁的附着物接触到外界环境,在氧气、水分的作用下腐蚀加剧,形成更多的腐蚀产物并脱落下来,开工后部分固体颗粒物进入干式泵,从而引起跳停。

表4 近两次装置检修开工期间干式泵故障跳停情况

2.7 出口管线(带液)堵塞的影响

干式泵出口管线带液或固体颗粒物堵塞,导致出口通径变小或气相通道堵塞,压缩不凝气不能够及时排出,干式泵内部热量不能及时被带出,出口压力增加,引起干式泵的负荷增加直至马达过载跳停。

含轻组分不凝气经真空泵压缩后,通过DN50的支管排入总管,其出口温度升至60~90 ℃,压力为0.05 MPa(表压),此条件下轻组分烃为液相,其积少成多后在气流带动下向前流动。装置改造前,抽真空系统出口工艺流程及其管线空间布局如图6所示。由图6可知:出口流程存在U 形管,其底部设置低点排凝线,就近将凝液排至中和北池,这样就导致U形管距离干式泵出口较远,虽然出口管线设置蒸汽伴热,但总有凝液沉积在U 形管中,如果排凝出现故障,则会导致U形处气相通径变窄甚至堵塞,造成气相出口流程不畅,从而引起干式泵跳停。

图6 抽真空系统出口工艺流程及其管线空间布局(改造前)

此外,干式泵出口含酸物料不及时排出会引起金属腐蚀,导致干式泵出口阀及出口管线因腐蚀产物而堵塞,其出口电磁阀和闸阀堵塞情况如图7所示,进而造成排气不畅引起干式泵跳停。

图7 干式泵出口电磁阀和闸阀堵塞情况

3 干式泵故障跳停的改进措施

针对上述故障原因,结合装置现场实际情况,从工艺、设备、管理等角度进行改进,以降低干式泵运行故障频次。

3.1 合理控制工艺操作

严格执行装置操作规程、工艺卡片等,精心操作相关程序,如控制HF 汽提塔塔底温度在工艺卡片范围,从源头上减少HF 进入分馏系统;C-405 精细调整塔顶回流,控制塔顶压力,不让油进入不凝气系统;上游脱氢装置减小进料温度波动,避免轻油进入烷基化装置;定期对V-421 进行排凝等。

3.2 设备/管线更新及材质升级

定期检修更换涉酸管线和清洗换热器(如C-405塔顶不凝气线更换、E-434抽芯清理),以减少氢氟酸腐蚀带来的腐蚀产物堆积。

此外,可采用Monel 合金钢、四氟衬里的管线进行升级改造。改进后的装置已将抽真空系统出口支管、总管由普通碳钢管升级为四氟衬里管线。氢氟酸接触不到金属,就不会有腐蚀,从而可以大幅度降低堵塞的概率。

3.3 合理处置涉酸设备/管线

2021年装置检修时,V-421没有检修项目,对其进行充N2保护,从而达到了一定的缓解效果,干式泵跳停次数降低至3次(表4)。因此,对于涉酸管线的检修要合理处置:参与检修的设备或管线,开工前要将表壁的腐蚀产物铲除并清洗干净;不参与检修的设备,要用油或N2进行保护,避免其接触空气,如空冷管束灌油保护等。

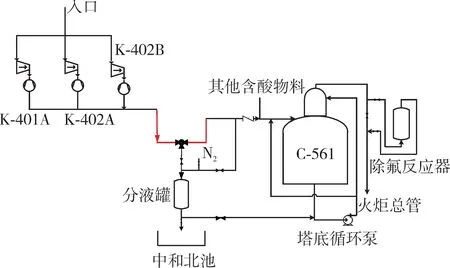

3.4 真空泵出口流程设置分液罐

为消除U 形管积液的影响,2021年装置检修时在U 形管低点排凝处增加了分液罐,并且排凝线由DN40 的普通碳钢管线升级为DN50 的四氟衬里管线,改造后的流程见图8,在出口U 形管低点处引管线至地面分液罐,畅通气相出口,凝液因重力作用会自动流入分液罐内,当罐内凝液到指定液位后,关闭罐顶阀门打开N2将酸性凝液排至C-561循环碱泵入口,进入中和系统。

图8 抽真空系统出口工艺流程及其管线空间布局(改造后)

流程改造后,排凝操作更加便捷;含酸凝液由露天中和池排至C-561 进行酸碱中和,更加安全环保。此外,可以停掉抽真空系统出口管线的蒸汽伴热,以节省能源。

4 结语

1)干式泵故障跳停主要受氢氟酸腐蚀的影响,特别是当负压系统漏入空气后腐蚀加剧,其腐蚀产物脱落进入干式泵腔体造成跳停。此外,出口管线(带液)堵塞、检修时涉酸设备未作隔绝处理、进料组分、温度等都会干扰真空泵的正常运转。

2)生产中可采取以下措施降低干式泵跳停频次:严格控制工艺操作参数,避免装置波动;定期检修装置,并做好检修期间涉酸设备、管线的隔绝保护;选用四氟衬里管线、Monel 合金钢等对管线进行升级改造;在干式泵出口流程中合理设置分液罐等。

3)落实改进措施后,装置2021年7月开工至今,干式泵未发生跳停故障。