管道输送含蜡原油结蜡层强度的研究进展

庄 琦,靳帅帅,魏王颖,刘国庆,肖荣鸽

西安石油大学石油工程学院,陕西 西安 710065

在原油的管道输送过程中,随着与外界环境的换热,含蜡原油的温度逐渐低于析蜡点,蜡晶会在管壁处沉积并析出[1]。当析蜡量达到2%~3%时,含蜡原油就会胶凝[2-3],影响正常的管道输送。基于“老化”机制,蜡分子继续在初始凝油层内扩散、析出和沉积,导致结蜡层的强度逐渐增大。然而,目前的蜡沉积模型主要集中于结蜡量、结蜡厚度和结蜡速率等方面[4-8],关于结蜡层强度的研究则较少。

就原油管道输送的清管作业而言,蜡沉积厚度和强度均要考虑在内,才能保证清管的效果。由于现场清管作业缺乏理论基础支持,严重依赖于现场工作人员的经验,使得蜡堵、卡球等事故时常发生。尤其现阶段对结蜡层强度的研究不足,人们对蜡层破坏力的估计不足,致使在清管作业时实际的驱动力不足,无法克服清蜡阻力,最终造成卡球事故[9]。所以,本文综述了目前管道结蜡层强度的成因及影响因素的研究进展,以期对含蜡原油的安全管道输送起一定的指导作用。

1 管道结蜡层强度的研究

目前,对于管道结蜡层强度主要集中于定性和定量两方面的研究。定性研究方面,通过冷指、环道等室内实验探究不同实验条件对沉积物中的高碳数组分的含量和含蜡量的影响,研究发现,沉积物的高碳数组分含量和含蜡量越大,结蜡层强度越大[10]。定量研究方面,通过测量蜡沉积物的抗剪切强度定量表征结蜡层强度,蜡沉积物的抗剪切强度是指蜡沉积物在剪切速率下仍保持完好的情况下可以承受的最大剪应力,可用静屈服应力表征[11-12]。

1.1 定性研究

1.1.1 沉积时间

对于沉积时间对结蜡层强度影响的重要性,学者的观点已达成一致。即,随着时间的延长,因为“老化”作用的存在导致了蜡沉积物的含蜡量增大,表明结蜡层强度随沉积时间的延长而增大[13]。

1.1.2 温度

关于温度对结蜡层强度的影响,Mehrotra等[14]根据油温与含蜡原油析蜡点的大小,分为油温大于析蜡点的“热流”条件和油温小于析蜡点的“冷流”条件。在“热流”条件时,范开峰[15]通过开展静态和动态冷指研究后发现:在静态实验下,沉积物的含蜡量随油温的升高而增大;而在动态实验下沉积物的含蜡量随油温的升高而减小,这是因为在动态实验下沉积物中的蜡组分在高剪切作用下被剥离所导致的。全青[16]通过高温气相色谱分析沉积物的组分后发现:当油温与壁温这两个条件中的一个固定时,沉积物的含蜡量均随另一个温度的升高而增大。在“冷流”条件时,胡志勇[17]在静态和动态冷指实验后发现,当油温与壁温这两个条件中的一个固定时,沉积物的含蜡量均随另一个温度的升高而增大。Hoffmann 等[18]通过环道实验也发现了同一规律。

关于温度对结蜡层强度的影响可做如下解释:当壁温不变时,随着油温的升高,油壁温差亦增大,从而温度梯度增大,蜡分子的扩散能力增强,导致沉积物中高碳数组分的含量和含蜡量都增大,最终结蜡层强度增大;当油温不变时,随着壁温的升高,油壁温差则减小,从而温度梯度减小,蜡分子扩散能力减弱,但较高的壁温会使管壁周围蜡晶溶解能力增强,最终导致沉积物中高碳数的组分含量和含蜡量都增大,结蜡层强度增大[15-17]。总之,关于温度对结蜡层强度的影响需综合考虑蜡分子扩散能力和蜡晶的溶解能力。

1.1.3 剪切速率

关于剪切对结蜡层强度的影响,何莎莎[19]通过开展50~70 r/min 转速下的冷指实验发现,沉积物的含蜡量不随转速变化。范开峰[15]开展0~125 r/min 转速下的冷指实验发现,随着转速的增大,沉积物的含蜡量先增大后减小。胡志勇[17]开展50~120 r/min 转速下的冷指实验发现,沉积物的含蜡量随转速的增大而增大。这可能是由于所用动态冷指装置的差异所导致,但大致存在以下规律:当剪切速率较低时,冷指温度场随剪切速率发生变化,随着剪切速率的增大,油流整体温度更加均衡但界面处的温度梯度更大,分子扩散能力增强,并且在低剪切速率时会更多地剥离沉积物中的凝油,导致沉积物的含蜡量增大;当剪切速率进一步增大时,冷指温度场已趋于稳定且分子扩散能力不再随剪切速率变化,但增大剪切速率会破坏蜡晶结构、剥离部分蜡组分,从而使沉积物的含蜡量减少。

1.2 定量研究

在定量研究中,由于现场管道中保持原始结构的蜡沉积物很难获得,所以大多数学者将蜡沉积物或蜡混入原油制备胶凝油,进而代替现场管道中的蜡沉积物[20]。因为蜡沉积物主要是由石蜡、沥青质、胶质、凝油、砂和其他杂质构成的混合物,属于胶凝油的范畴,人工制备的胶凝油可以很好地呈现真实蜡沉积物的特性。白成玉[20]率先通过实验研究证实了该方法的可靠性。而Venkatesan等[21]用矿物油和蜡制备胶凝油,使用蜡沉积物或蜡混入原油制备的胶凝油更接近现场实际的蜡沉积物。王文达[22]和刘阳进[23]用蜡沉积物和原油、任翌劼[24]和董雪[25]用0#柴油和蜡沉积物制备了不同强度的模拟沉积物,通过建立模拟沉积物的固相蜡浓度和蜡晶分形维数、蜡晶面积分数与颗粒个数、蜡晶圆度与长径比等蜡晶微观参数与屈服应力的关系式,实现了结蜡层强度的定量表征。

在定量研究中,准确测量沉积物的屈服应力至关重要。屈服应力可分为静屈服应力和动屈服应力2 种。静屈服应力表征结蜡层的结构强度,反映了管道停输再启动的难易程度;而动屈服应力被定义为平衡流变曲线外延与剪切应力轴的交点对应的剪切应力,反映了流动状态下原油结构的特征值[26]。在研究结蜡层强度时,主要测量静屈服应力,下文所讲述的屈服应力均指静屈服应力。

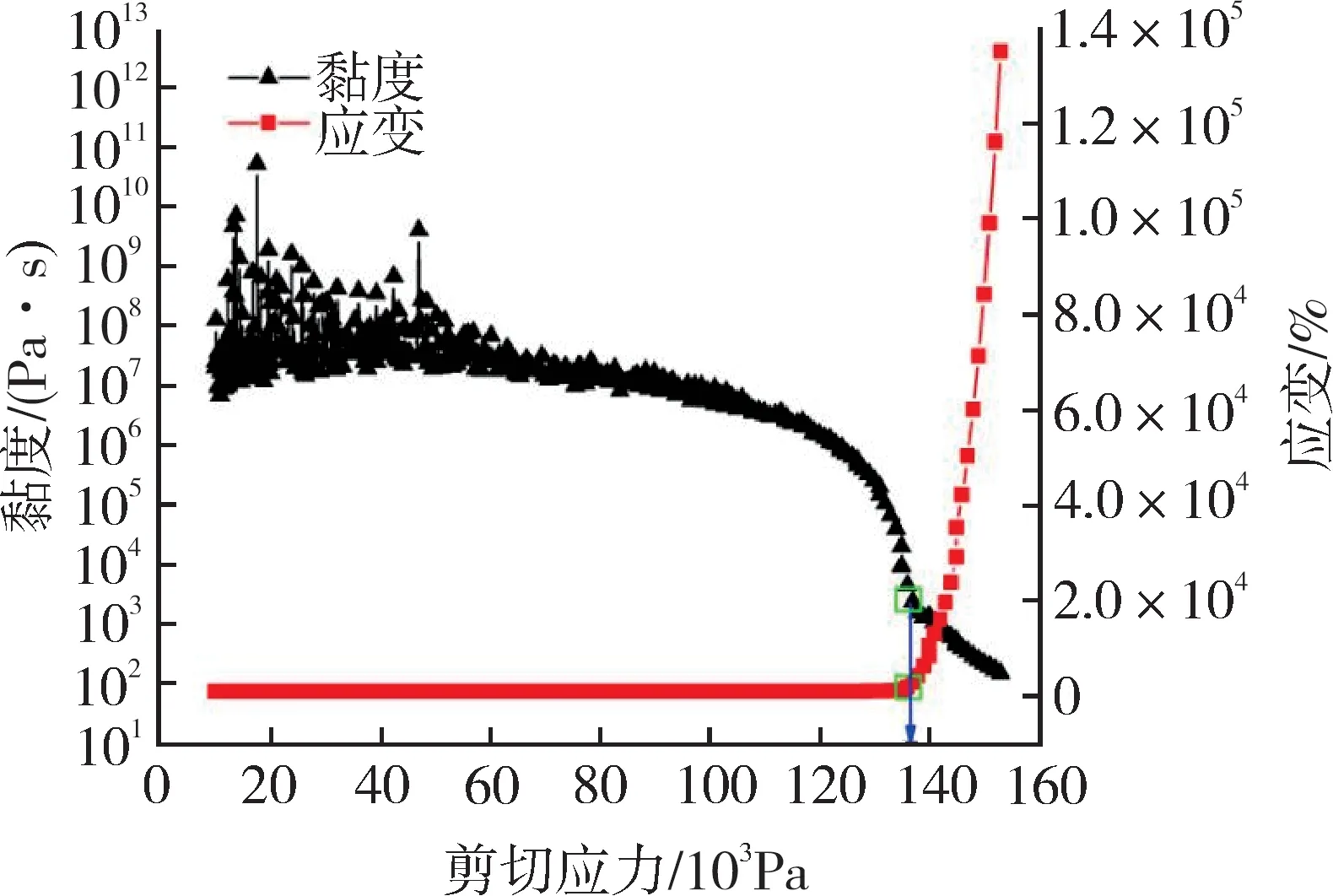

目前,主要采用流变仪搭载浆式转子的屈服应力测量装置来测定静屈服应力。通过对沉积物施加剪切应力后观测蜡沉积物的黏度或应变的变化从而确定屈服点,屈服点所对应的剪切应力即为屈服应力[12,27]。在剪切应力加载的初始阶段,沉积物黏度较大,应变几乎保持不变;随着剪切应力进一步增大,沉积物结构被突然破坏,表现为沉积物的黏度突然减小、应变突然增大,屈服过程和屈服点的判断如图1所示,其中箭头所指的剪切应力即为屈服应力。而屈服应力不仅与胶凝油的热历史、剪切历史、静置时间、原油组成等因素有关,还与应力加载时间、应力加载速率等测量条件有关。

图1 某模拟沉积物的屈服过程及屈服点[22]

2 管道结蜡层强度的影响因素

2.1 热历史

热历史指含蜡原油在形成胶凝结构之前经历的所有与温度有关的历史条件[28]。热历史通常包括加热温度、降温速率、测试温度以及测试温度下的静置时间等。白成玉[20]通过测量管道的原始蜡沉积物在25 ℃下静置10 h 的屈服应力值,并且将同样的蜡沉积物先加热至85 ℃,恒温2 h 后降温至25 ℃后再静置10 h,再次测量其屈服应力值,结果发现:蜡沉积物被加热后的屈服应力均显著增大,且屈服应力值增大了近1 倍。李苗[27]通过测量管道的蜡沉积物加热前后的屈服应力后发现,沉积物加热熔化降温后的屈服应力是蜡沉积物原样的5~13倍。由此可见,热历史在很大程度上影响着蜡沉积物的强度。

2.2 剪切历史

当含蜡原油温度降至析蜡点以下时,蜡晶会逐渐在管壁处析出,这一过程会受到管流的剪切速率的影响,从而改变蜡晶的聚集、排列和分散程度,进而影响屈服应力,即结蜡层的强度。通常剪切历史包括剪切强度、剪切时间和动冷终温等。目前,学者从以下两方面对其进行研究:①在降温过程中施加一定的剪切速率或剪切应力来模拟管流对降温过程中形成的沉积物施加的剪切速率;②在恒温过程中施加一定的剪切速率或剪切应力[28]。根据剪切强度的大小划分为蠕变范围内的剪切(10-2s-1量级以下)、中速剪切(10-1~102s-1量级)和高速剪切(103s-1量级)[28-30]。Visintin等[29]通过实验分析剪切应力对胶凝油结构的影响后发现,胶凝油的结构与剪切应力和屈服应力的相对大小有关。Venkatesan 等[21]通过剪切实验分析剪切应力对胶凝油屈服应力的影响,结果发现:当剪切应力较小时,蜡晶颗粒聚集占主导地位,屈服应力增大;当剪切应力较大时,蜡晶颗粒破坏占主导地位,屈服应力减小。

2.3 原油组成

从宏观上看结蜡层强度的差异主要在于含蜡原油的组成。当含蜡原油的蜡含量越大时,结蜡层的强度越大,即屈服应力越大。但需要注意胶凝油中的蜡由固相蜡和液相蜡构成,只有固相蜡影响蜡沉积物的屈服应力,而未析出的蜡(液相蜡)对沉积物的屈服应力没有影响[20]。原油中的胶质、沥青质等组分同样对屈服应力存在影响,Kriz 等[31]认为沥青质存在一个临界浓度(为0.05%),当沉积物中沥青质含量小于临界浓度时,蜡晶网状结构增强,屈服应力增大。Oh等[32]、Tinsley 等[33]和Venkatesan 等[34]发现,沥青质会使胶凝油的屈服应力显著减小。Bai等[35]研究发现,管道蜡沉积物中沥青质浓度通常远大于临界沥青质浓度,推测沉积物中沥青质可以降低屈服应力。目前,关于沥青质对屈服应力的影响还存在一定的争议,而关于胶质对屈服应力影响的研究较少。

从微观上看,结蜡层强度的差异主要在于其蜡晶微观结构。学者普遍认为结蜡层强度随蜡晶圆度、含蜡面积分数、蜡晶颗粒数、蜡晶边界分形维数、蜡晶尺寸的增大而增大,随蜡晶长径比的增大而减小[20,22,25]。而关于各因素对结蜡层强度的影响程度,白成玉等[20,35]研究发现,固相蜡浓度是造成管道径向结蜡层强度变化的主要因素。Coutinho 等[36]和Masoudi 等[37]则发现,结蜡层强度随着时间的增长主要是由于蜡晶颗粒尺寸的增大所引起的。高鹏[38]基于多元逐步回归分析方法从统计学角度定量分析蜡晶微观结构对含蜡原油屈服应力的影响后发现,它们对结蜡层强度的影响程度从大到小依次为蜡晶分形维数、蜡晶实际体积分数和原油平均分子量。董雪[25]基于灰色关联理论分析因素对结蜡层强度的关联度研究后发现,它们与结蜡层强度的关联度从大到小依次为含蜡面积分数、固相蜡浓度、边界分形维数、蜡晶颗粒数、蜡晶圆度和长径比。

3 管道结蜡层强度的定量测量

目前,屈服应力测试方法包括叶轮法、应力松弛法、恒应变率法、控制应力法、U 形管法、模型管法和管路静置法[26]。现在屈服应力主要基于流变仪采用控制应力法进行测试,常用的流变仪有Anton Paar Rheolab QC 旋转流变仪、HAAKE RS150H 控制应力流变仪和TA DHR-1 流变仪[3]。但控制应力法仍存在一定缺陷,因为在测试过程中需要先加热后降温,这会改变样品的初始结构,使得其屈服应力的测量不准确,且测量值偏大[3]。在采用控制应力法进行屈服应力测试时,为了有效防止测试样品和样品槽壁面发生滑移,李苗[27]设计了基于桨式转子的实验装置,并通过比较光滑同轴圆筒、刻槽同轴圆筒与桨式转子这3 种测量系统的屈服应力,证明了桨式转子测量系统的可行性和准确度,其结构示意图如图2所示。

图2 基于桨式转子的屈服应力测试实验装置结构示意[27]

3.1 测试步骤

综合文献[20,22,25]整理了相关测试步骤,包括以下4点。

1)消除样品的热历史和剪切历史。将样品放入80 ℃(大于样品析蜡点+20 ℃)的水浴中恒温2 h,然后在室温下静置48 h,以此来认定已消除其热历史和剪切历史。

2)样品及流变仪预热。将样品加热至80 ℃(熔蜡温度)并恒温30 min(熔蜡温度下的静置时间),使样品全部溶解;同时预热流变仪至80 ℃。

3)将预热后的样品倒入仪器同轴转子系统,开启降温程序以1 ℃/min(降温速率)降温至测试温度,并恒温100 min(测试温度下的静置时间)。

4)开启屈服测试程序测试屈服应力。在屈服应力测试过程中,控制应力法的加载方式有对数应力加载和恒速率加载[20]。对数应力加载的控制应力法因其使用范围更大而被广泛应用,但具体加载方式需根据实际情况选定。当采用对数加载的控制应力法时,设定初始加载应力后,还需设定2 个应力数量级之间的加载时间为100 s(应力加载时间)。

3.2 影响测试结果的因素

3.2.1 转子插入次序的影响

在测试过程中,将转子垂直插入样品槽可能会扰动样品,影响屈服应力的测试结果。因此,需分别进行两组对照实验:①样品在降温前,将转子插入样品槽内,转子和样品一同降温;②样品降温后,再将转子插入样品槽。白成玉[20]基于3 种胶凝油、李苗[12,27]基于大庆原油采用对照试验测试了不同温度下的屈服应力,结果发现:降温前后插入转子对屈服应力的影响较小,而且转子插入次序对屈服应力的影响可以忽略。

3.2.2 熔蜡温度的影响

在测试过程中,当熔蜡温度过低时,样品可能无法全部溶化,这会影响屈服应力的测试结果。朱方达等[39]分别开展了熔蜡温度为60、70 和80 ℃下的屈服应力测试后发现:当熔蜡温度为60 ℃时,因蜡沉积物的溶解不完全,残留在原油中的蜡晶颗粒会增大屈服应力;而熔蜡温度为70 和80 ℃的屈服应力不同,则是由其所受热历史的不同所引起的。同时,通过蜡晶的显微特性观察发现,当加热温度升高时,蜡晶长径比逐渐增大,蜡晶形状也由椭圆形变为矩形,相对于椭圆形,矩形的端部与蜡晶表面之间的作用面积小,所以蜡晶颗粒之间的作用力也越小;随着加热温度升高,胶凝油内部的三维网络结构逐渐减弱,从而导致屈服应力减小。由此可见,屈服应力随熔蜡温度的升高而减小。对于具体熔蜡温度需根据蜡样溶解情况来决定。

3.2.3 熔蜡温度下静置时间的影响

在测试过程中,当熔蜡温度下的静置时间过长时,样品中的轻组分可能产生挥发现象,这会影响屈服应力的测试结果。朱方达等[39]分别开展了熔蜡温度下的静置时间为0、5.0、7.5、10.0、12.5 和15.0 h 下的屈服应力测试,结果发现:熔蜡温度下静置时间在5.0 h 内胶凝油的屈服特性是不变的;当静置时间超过5.0 h 后,屈服应力随着熔蜡温度下静置时间的延长而增大。这是由于静置时间的延长,导致胶凝油中轻组分产生挥发,随着胶凝油轻组分的挥发,增强了蜡晶之间的吸附作用,也加速了晶核的生长,导致蜡晶之间的网络结构增强,从而导致屈服应力增大。为了避免胶凝油中轻组分的挥发,熔蜡温度下的静置时间不宜超过5.0 h。

3.2.4 降温速率的影响

降温速率对胶凝油屈服特性的影响规律一般为降温速率越大,屈服应力越小。Venkatesan等[21]通过研究不同降温速率下胶凝油的屈服特性后发现:当胶凝油以0.1~10 ℃/min 降温速率静态降温时,随着降温速率增大,屈服应力逐渐减小。而且据蜡晶显微特性测试发现,降温速率越小,蜡晶尺寸越大、蜡晶数量越少。Cheng等[40]基于2种胶凝含蜡原油分别进行了0.5、1 和2 ℃/min 降温速率的屈服应力测试,结果发现:随着降温速率减小,屈服应力增大。解青波等[28]发现降温速率越小,蜡晶聚集体越大,蜡晶越容易发生交联,蜡晶结构越强,从而屈服应力越大。这是因为当降温速率越小时,相应的降温时间得到延长,蜡晶有更多的时间生长、聚集,使得蜡晶尺寸增大,最终的屈服应力随之增大。

在测试过程中,当降温速率过快时,在重力的作用下,样品可能在底部发生沉积,影响屈服应力的测试结果。白成玉[20]分别开展了降温速率为0.5 和1 ℃/min 的差示扫描量热法(DSC)测试和屈服应力测试,结果发现:两样品顶部和底部的析蜡点和含蜡量几乎一致,可见在1 和0.5 ℃/min 的降温速率下底部并未发生沉积;随着降温速率的减小,屈服应力增大。这是由于降温速率的减小,蜡晶尺寸增大,有利于形成结构强度更大的蜡晶网络,从而导致屈服应力增大。由于时间与成本的关系,通常降温速率取1 ℃/min。

3.2.5 测试温度的影响

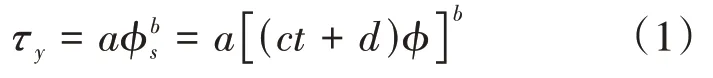

测试温度对胶凝油屈服特性的影响规律一般为测试温度越低,屈服应力越大。当加热温度相同时,测试温度越低,意味着析出的蜡晶数量越多、蜡晶结构越强,则屈服应力越大。Oh 等[32]基于胶凝油分别进行了测试温度为5、10 和15 ℃的屈服应力测试,结果发现:5 ℃时的屈服应力为195~215 Pa,10 ℃时的屈服应力为115~135 Pa,而15 ℃时的屈服应力为55~75 Pa。由此可以看出,测试温度从15 ℃降至10 ℃时,屈服应力增加了60 Pa,而从10 ℃降至5 ℃时,屈服应力增加80 Pa,可见屈服应力与测试温度并不呈线性关系。李苗[27]基于2 条现场实际管道探究径向不同位置处蜡沉积物的屈服应力,结果发现,屈服应力与测试温度呈指数关系。白成玉[20]和王文达[22]则发现:测试温度主要通过改变固相蜡浓度进而影响屈服应力,可用式(1)表示。

式中:τy为屈服应力,Pa;φs为固相蜡浓度,%;t为测试温度,℃;φ为含蜡量,%;a为待定系数,℃-1;b、c、d为常数,无量纲(a、b、c、d可根据实验数据拟合得出)。

3.2.6 测试温度下静置时间的影响

在测试过程中,测试温度下的静置时间会影响屈服应力的测试结果。通常,随着静置时间的延长,屈服应力先增大后趋于稳定。白成玉[20]分别开展了胶凝油在测试温度下静置时间为30~210 min 的屈服应力测试后发现,当静置时间大于100 min 时,屈服应力保持不变。刘阳进[23]分别开展了测试温度下静置时间为30、60、90 和120 min 的屈服应力测试后发现,不同温度下屈服应力的结果最大相对误差仅为5.6%。可见,静置时间对屈服应力的影响不大。一般来说,为了避免测试温度下静置时间对屈服应力的影响,通常测试温度下的静置时间应不小于60 min。

3.2.7 应力加载时间的影响

在测试过程中,应力加载时间同样会影响屈服应力的测试结果。在采用对数方式加载的控制应力法进行屈服应力测试时,2 个应力数量级之间的应力加载时间是固定不变的,所以应力加载速率随着应力的增大而增大。王文达[22]分别开展了应力加载时间为50、100 和150 s 的屈服应力测试后发现:屈服应力随应力加载时间的延长而减小,随应力加载速率的增大而增大。而且,在100和150 s 应力加载时间下的屈服应力的相对误差仅为5.48%,对于结构强度较大的样品来说,应力加载时间对其屈服应力的影响很小。为了避免应力加载时间对屈服应力的影响,通常应力加载时间取100 s。

4 结语

本文分别从定性和定量两方面综述了管道结蜡层强度的研究进展,可以看出学者们取得了一定的成果,但在某些方面仍存在分歧或者研究较少。本文阐述了管道结蜡层强度的定量测量方法,并给出测量过程中参数的设置范围,给后续学者定量研究管道结蜡层强度奠定了基础。关于管道结蜡层强度的研究,未来仍可以从以下方面进行:

1)在定性研究管道结蜡层强度时,可采用不同含蜡量、沥青质、胶质等组分的油品进行冷指、环道等室内实验,探究原油组成对结蜡层强度的影响。

2)在建立管道结蜡层强度定量模型时,可通过蜡沉积物掺混原油、柴油等制备不同强度的模拟沉积物,综合考虑固相蜡浓度和蜡晶微观参数,建立相应的结蜡层强度模型。