河南某氧化钼矿石堆浸试验研究

曹 亮,刘 燕,蒋丽娟,于 晨

(1.西北有色金属研究院,陕西 西安 710016)

(2.中国石油大学化学化工学院,山东 青岛 266580)

0 引 言

自然界中含钼矿物种类较多,已知的钼矿物约有20多种,常见的含钼矿物包括辉钼矿、钼铅矿、钼酸钙矿等[1]。对于具有较好可浮性的单一辉钼矿,通常采用烃油作为捕收剂,对其中进行浮选回收。而对可浮性极差的氧化钼矿石,采用浮选工艺进行回收时,浮选精矿质量、浮选回收率等选矿指标较差。因此,大量的氧化钼矿石被浪费。

氧化钼易溶于碱性溶液,溶解后以钼酸根、钼酸盐的形式存在于溶液中。溶液中的钼酸根达到一定的浓度后即可通过萃取—反萃的工艺进行回收,并最终制取钼酸铵产品。因此,对于氧化钼矿石,在钼金属价格较高时,可通过粗碎—堆浸—萃取—反萃—酸沉的湿法冶金工艺对其中的钼进行回收,并制得钼酸铵产品。浸出尾渣,可继续对其中的其他有价金属元素进行回收或用于制造建筑材料。采用上述的工艺流程对高氧化率的钼矿石进行回收,可获得较高的技术指标及经济效益。

1 矿石性质

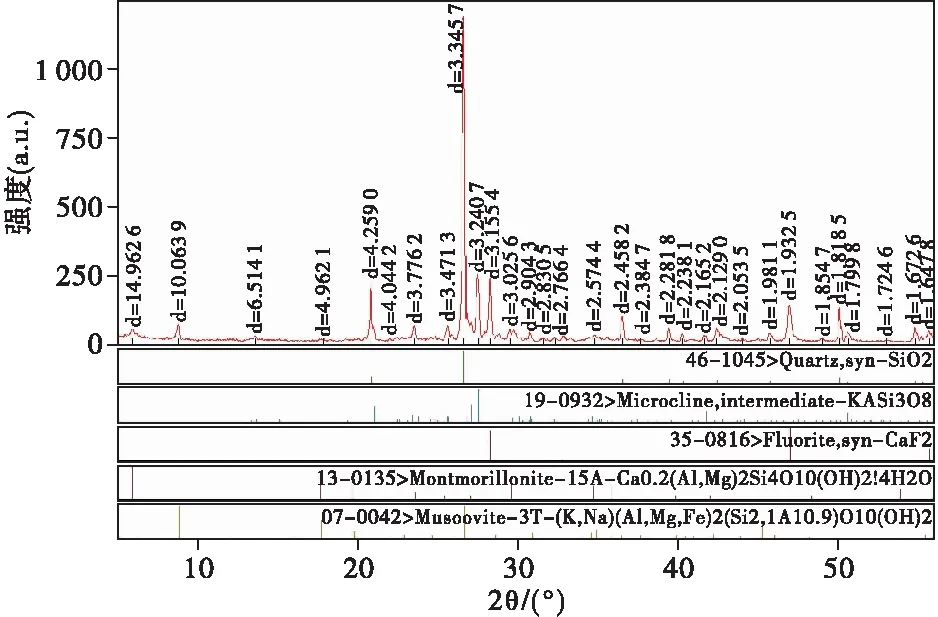

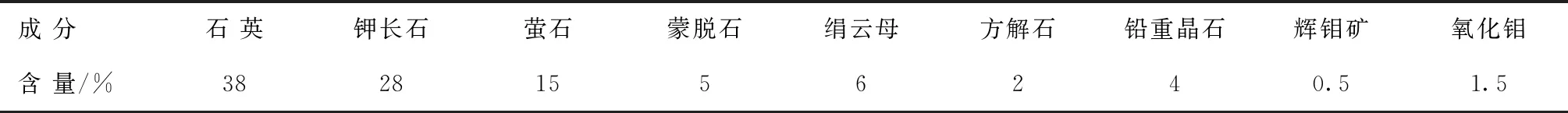

将试验用矿样进行混匀后取样进行X-射线衍射分析、光谱分析、化学分析及钼、铅物相分析等矿石性质分析研究工作。X-射线衍射结果见图1,分析结果见表1,光谱分析结果见表2,铅、铅物相分析结果见表3。

图1 X-射线衍射图

表1 X-射线衍射结果

表2 原矿光谱分析结果

表3 原矿铅物相分析结果

该氧化钼铅矿石中,钼品位为0.12%,铅品位为0.36%。由表1及表2结果可知:矿石中主要有价金属矿物为含钼、含铅矿物,矿石中主要脉石矿物为石英、钾长石、萤石,蒙脱石及绢云母。由表3钼、铅物相分析结果可知:钼以氧化相为主,其中钼氧化钼占70.43%,钼钨钙等相占8.70%,硫化相占20.87%。铅以硫化相为主,其中硫化相占64.43%,结合相占16.53%,氧化相占19.05%。该矿石样品中的钼、铅矿物难以通过传统的浮选工艺进行回收,较适宜采用湿法冶金—浮选联合工艺进行回收。

2 试验样品制备及工艺选择

浸出工艺流程通常可分为全泥浸出与堆浸两种方式。全泥浸出需利用球磨机将矿石磨至适宜的粒度后再进行浸出,该工艺生产成本较高。堆浸工艺仅需将矿石破碎至较适宜的粒度,筑堆后将浸出液喷淋至矿石表面进行浸出,该工艺生产成本较低。该矿石中钼、铅等有价金属元素含量较低,附加值低,需最大限度降低浸出的生产成本,才可体现出该矿石的经济价值。因此,本次试验确定采用堆浸工艺。试验前将所采集的矿石样品充分混匀后,分别破碎至-15 mm、-10 mm、-5 mm、-3 mm,用于浸出试验。

理论上,加温浸出对提高钼浸出率有益。该钼矿采选生产处理量需达到10 000 t/d以上,加温浸出存在成本高、现场难以实现等技术问题,因此本试验研究均为常温浸出。

3 堆浸条件试验

3.1 浸出剂种类试验

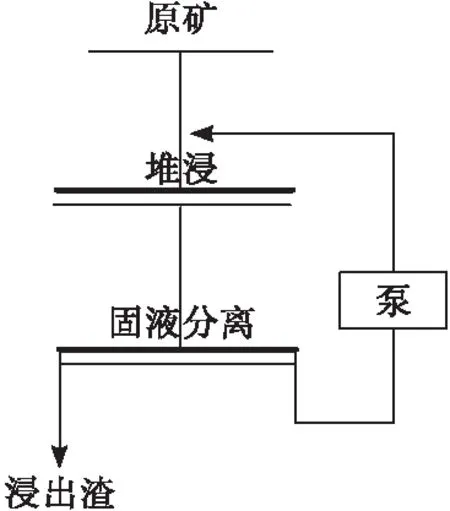

为考察浸出剂种类对浸出率的影响,进行浸出剂种类试验。试验过程中,保持矿石粒度-5 mm、液固比2∶1、堆浸温度及堆浸时间等条件不变。氧化钼易溶于碱性溶液,通常采用碱性溶液进行浸出。浸出剂通常为氢氧化钠溶液、碳酸钠溶液或氨水。综合考虑浸出效率、环保、安全因素的要求,确定试验浸出剂为浓度20%碳酸钠溶液与浓度1%氢氧化钠溶液。浸出剂种类探索试验工艺流程见图2,浸出率计算结果见表4。

图2 浸出剂种类条件试验工艺流程

表4 浸出剂种类试验结果 %

由表4可知:在保持的矿石粒度、浸出时间、浸出液固比、浸出温度等条件不变的情况下,采用浓度20%碳酸钠溶液作为浸出剂与采用浓度1%氢氧化钠溶液作为浸出剂相比,钼总浸出率与氧化钼浸出率均较低。其中,钼总浸出率低16.65百分点,氧化钼浸出率低24.69百分点。针对该矿石较适宜的浸出剂为浓度1%氢氧化钠溶液。

3.2 堆浸液固比条件试验

为考察堆浸液固比与钼浸出率关系,进行堆浸液固比条件试验。试验过程中,保持矿石粒度-5 mm,浸出剂为浓度1%氢氧化钠溶液,堆浸温度为室温等条件不变,考察不同堆浸液固比条件下钼浸出率变化。堆浸液固比条件试验工艺流程见图2,试验结果见表5。

表5 堆浸固液比条件试验结果

由表5可知:随堆浸液固比增大,总钼浸出率及氧化钼浸出率逐渐降低。针对该矿石较适宜的堆浸液固比为1∶1。

3.3 堆浸粒度试验

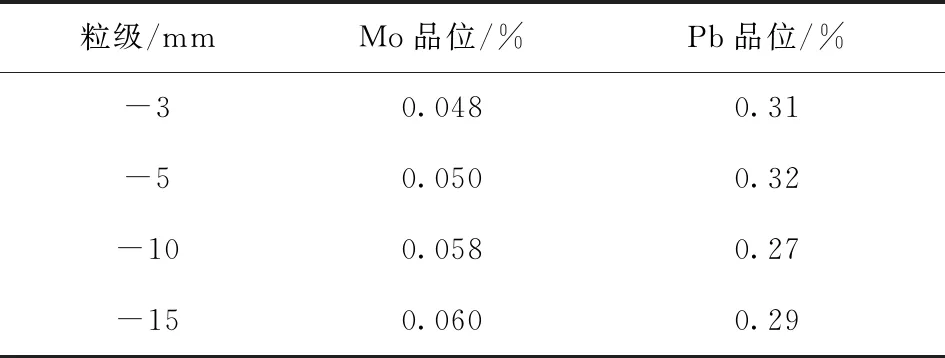

为考察堆浸粒度对钼浸出率的影响,进行堆浸粒度试验。将-15 mm、-10 mm、-5 mm、-3 mm粒级的矿石分别进行堆浸。浸出剂为浓度1%氢氧化钠水溶液,液固比为1∶1,浸出温度为室温。堆浸粒度条件试验工艺流程见图2,堆浸粒度试验堆浸渣化验结果见表6,堆浸粒度条件试验结果见表7。

表6 堆浸渣化验结果

表7 堆浸粒度条件试验结果

由表6和表7可知:在保持浸出剂为浓度1%氢氧化钠溶液,液固比1∶1,浸出温度为室温等条件不变的情况下,随矿石堆浸粒度变粗,钼总浸出率、氧化钼浸出率逐渐降低。铅浸出率随堆浸粒度增加先降低后升高。铅矿物被浸出进入浸出液中,会对后续制备钼酸铵工艺产生不利影响,易引起钼酸铵产品中铅含量超标。因此,综合考虑,确定浸出粒度为-5mm。

3.4 堆浸时间试验

为考察堆浸时间对浸出率的影响,进行堆浸时间试验。堆浸时间试验工艺参数为浸出液固比1∶1,堆浸粒度为-5 mm,浸出液为浓度1%氢氧化钠溶液,浸出温度为室温。每24 h取一次浸出渣样品浸出化验分析。通过考察浸出渣中钼品位变化,判断该矿石较适宜的堆浸时间,试验结果见表8。

由表8可知:当堆浸时间达到144 h后,浸出渣中钼品位达到0.045%,并不再随浸出时间延长而降低,已达到浸出终点。因此,确定堆浸时间为144 h。

表8 堆浸时间试验结果

4 浸出液中钼制取钼酸铵探索试验

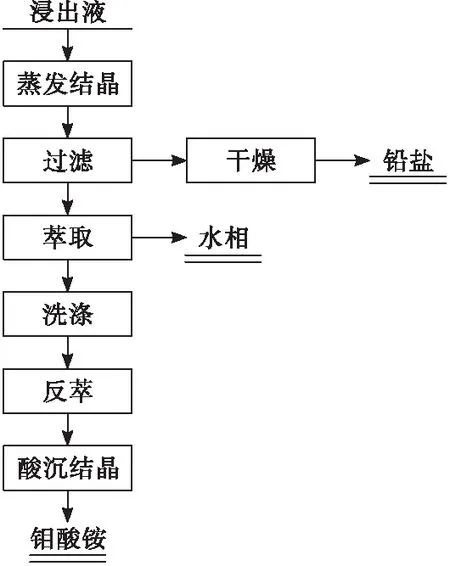

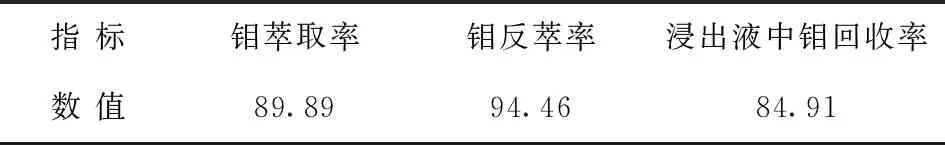

浸出液中的钼以钼酸根形式存在,同时含有一定量的铅离子及硅酸根离子。溶液中的钼需采用萃取—反萃工艺进行回收及提纯。在进行钼萃取前,需将浸出液中的铅离子及硅酸根离子通过浓缩结晶及化学沉淀方法进行脱除。浸出液中钼回收探索试验工艺流程见图3,试验结果见表9,浸出液中钼萃取—反萃回收率计算结果见表10,钼酸铵主要元素分析结果见表11。

图3 浸出液中钼回收探索试验工艺流程

表9 浸出液中钼回收探索试验结果 mg/L

表10 浸出液钼回收率计算结果 %

表11 钼酸铵主要元素分析结果 %

由表9和表10可知:在萃取相比O∶A=1∶3,反萃相比O∶A=2∶1条件下,该浸出液中钼萃取率为89.89%,反萃率为94.46%,浸出液中钼回收率为84.91%。由表11可知:反萃溶液经过酸沉处理后,最终得到钼酸铵产品,产品达到一级钼酸铵产品质量要求。

5 结 论

(1)原矿性质分析结果表明:该氧化钼铅矿石中,主要金属矿物为钼、铅矿物。钼品位为0.12%,铅品位为0.36%。钼以氧化相为主,其中氧化钼占70.43%。铅以硫化相为主,其中硫化铅占64.43%。

(2)该氧化钼铅矿石以浓度1%氢氧化钠溶液为浸出剂,在堆浸粒度为-5 mm,浸出液固比为1∶1,堆浸时间为144 h,浸出温度为室温的最佳条件下,可获得总钼浸出率60.83%,氧化钼浸出率为90.12%的堆浸技术指标。

(3)浸出液中的钼可通过浓缩—萃取—反萃—酸沉的工艺进行回收,可获得钼萃取率为89.89%,反萃率为94.46%,浸出液中钼回收率为84.91%的技术指标。制取的钼酸铵产品符合国标一级钼酸铵产品要求。

(4)该氧化钼铅矿石采用粗粒级堆浸方式对其中的氧化钼矿物及少量的氧化铅矿物进行了浸出。矿石中仍然含有少量的硫化钼矿物及硫化铅矿物。该部分硫化矿物可继续通过磨矿—浮选的方式进行回收。对于不含或硫化矿物含量较少的矿石,采用粗粒级堆浸方式回收其中的氧化钼矿物后,可用于生产建筑材料。