有机复合涂层体系保护性能快速检测技术研究

纪方雄,涂苏格,陆 磊,陈 晨,陈 洁

(国网湖北送变电工程有限公司,湖北 武汉 430077)

0 引言

大气腐蚀是指材料及其制品暴露在大气环境中发生的化学或电化学腐蚀,其中以电化学腐蚀为主[1-3]。材料在大气环境下的腐蚀研究一般采用户外暴露试验,室内加速腐蚀试验和模拟浸泡试验,并结合X射线衍射、扫描电镜、电化学、红外光谱、石英晶振微天平和激光拉曼光谱等各种测试技术研究腐蚀发生的机理。长期以来,研究工作者们一直在研究如何将电化学研究方法应用到大气腐蚀研究中,深入研究大气腐蚀电化学腐蚀机制。在锈层中存在两种扩散过程:一种是距电极表面一定距离,与电极表面平行的障碍壁,在扩散过程中,粒子不能穿过这层障碍壁,原因可能是内锈层中存在尖晶石结构或非晶态物质;另一种是有限厚度扩散过程,扩散梯度保持恒定,这可能是内锈层中有裂纹和空洞。用此观点研究了A3、WSPA 和SPA 3 种钢的腐蚀机制,在3 种钢中障碍壁离基体的距离顺序为A3>WSPA>SPA,障碍壁离基体越近,腐蚀介质从侧面扩散到障碍壁下就越难[4-6]。

为了快速检测与评价涂镀层耐蚀性能,预测涂镀层在服役中的使用寿命,为我国输变电系统构件的选材和维护周期的确定提供依据,需要一种能够快速检测与评价材料耐蚀性能的技术方法,建立室内加速腐蚀试验方法规范标准。涂镀层材料种类繁多,当前,使用最为广泛的是采用金属涂镀层保护和有机涂层保护,其中有机涂层虽有各种不同体系涂层,但其对基材保护的重要原理之一是相同的,即对基材提供屏蔽隔离保护作用。

1 有机复合涂层体系保护性能快速检测试验方案

环氧底漆/氯化橡胶、环氧底漆/环氧云铁/丙烯酸聚氨酯、富锌底漆/环氧云铁/丙烯酸聚氨酯3种有机涂层体系为3 种不同的工程应用复合涂层体系,具有非常好的抗老化和抗渗透能力,可见的腐蚀发生需要较长的室内加速老化腐蚀试验,不能达到快速评价涂层保护性能的目的,为此,还需在室内加速老化腐蚀试验的基础上开发一种快速检测与评价涂层早期腐蚀失效的方法[7-9]。以往通过电化学阻抗谱特征参数值检测和评价有机涂层保护性能,但其研究重点主要在特征参数变化规律及单层涂层保护性能的评价,对于工程应用复合涂层体系的研究较少[10-12]。因此,本文通过对有机涂层进行浸泡失效试验,研究电化学阻抗谱在复合涂层体系失效过程中的变化趋势,对有机复合涂层体系进行户外大气腐蚀试验和室内加速浸泡失效试验,通过电化学交流阻抗技术检测和评价有机涂层抗渗透能力,从而快速检测与评价有机涂层保护性能,预测有机涂层体系服役寿命,为我国输变电系统构件的选材和维护周期的确定提供依据[13-21]。

1.1 试验材料

本次试验包括3 种有机复合涂层体系,分别为环氧防锈底漆/氯化橡胶、环氧防锈底漆/环氧云铁/丙烯酸聚氨酯、环氧富锌底漆/环氧云铁/丙烯酸聚氨酯,具体材料参数如表1所示。

表1 有机复合涂层体系Table 1 Organic composite coating system

1.2 加速试验条件

1)浸泡失效试验条件

①试验温度:恒温(40±2)℃;

②浸泡溶液:3.5%NaCl溶液;

③恒温箱室内外空气保持流通。

2)电化学测试实验条件

在不同浸泡时间段分别对两种涂层体系进行电化学交流阻抗测试,采用PARSTAT2273 电化学测试系统进行测试,电解液为3.5%NaCl 溶液;采用标准三电极体系,辅助电极为石墨电极,参比电位为饱和KCl 甘汞电极(SCE),工作电极为复合涂层试样,试样面积22.9 cm2;电化学阻抗谱测量频率范围为1.0×105Hz~0.01 Hz,正弦波激励信号幅值为20 mV,在室温条件下进行测试,电化学测试试验装置简图如图1 所示。

图1 电化学测试试验装置简图Fig.1 Schematic diagram of electrochemical test apparatus

1.3 试验方法步骤

1)取多个玻璃杯,配置3.5%NaCl 溶液于玻璃杯中(保证玻璃杯中的溶液足够浸泡试样表面90%以上),置于恒温水浴箱中,并加热至(40±2)℃恒温。

2)将该不同有机复合涂层体系试样分别放入玻璃杯中(每种涂层体系取3 块平行试样),每隔一段时间后,将试样取出观察,并进行电化学阻抗测试。

3)依次对不同浸泡试验周期后的各涂层体系试样进行电化学阻抗测试。

4)对不同浸泡试验周期后的电化学阻抗测试结果进行分析,对比不同试验阶段不同涂层体系低频阻抗值的相对大小,评价不同涂层体系保护性能的相对优劣。

2 电化学阻抗测试试验结果分析

1)有机复合涂层加速失效试验

将固化好的两种复合涂层体系试样(环氧防锈底漆/氯化橡胶、环氧防锈底漆/环氧云铁/丙烯酸聚氨酯)浸泡于3.5%NaCl溶液中(其中留有1 cm高试样未被浸泡,以便后期交流阻抗测试时用于制作试样接口),同时放入60 ℃的恒温水浴箱中进行腐蚀失效试验,恒温箱内外空气保持流通,试验过程中恒温箱内的温度恒定在60±2 ℃。

2)电化学阻抗测试结果

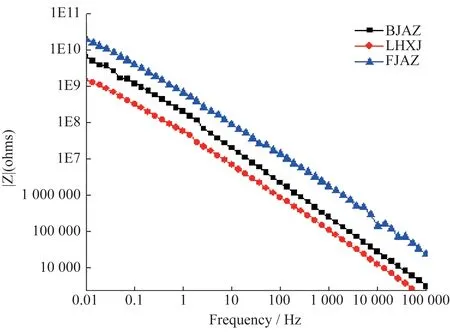

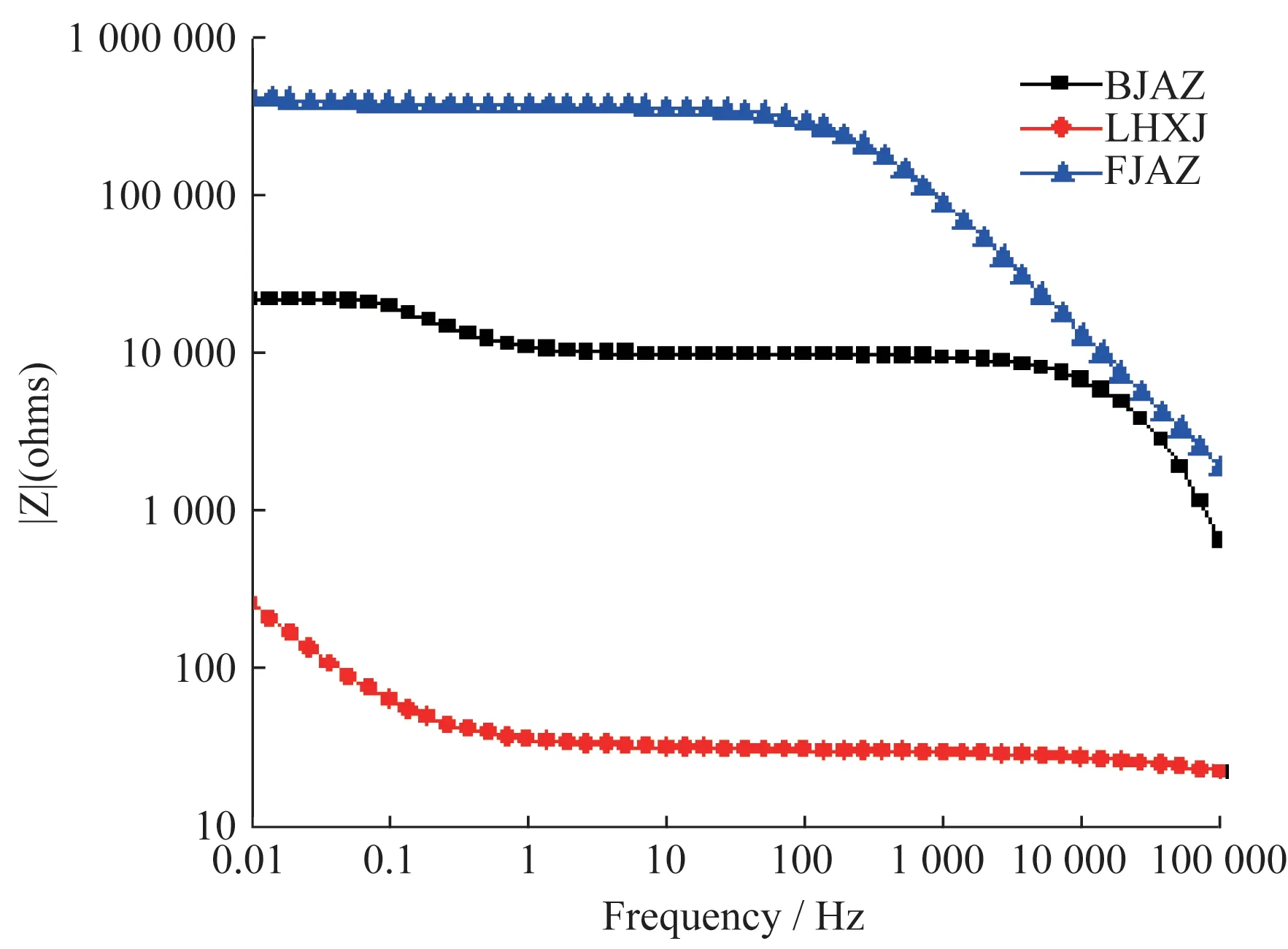

对加速失效试验前后3种有机复合涂层体系进行电化学阻抗谱测试,测试结果如图2-图4 所示,其中FJAZ表示环氧富锌底漆/环氧云铁/丙烯酸聚氨酯复合涂层体系,BJAZ 表示环氧防锈底漆/环氧云铁/丙烯酸聚氨酯复合涂层体系,LHXJ 表示环氧防锈底漆/氯化橡胶复合涂层体系。

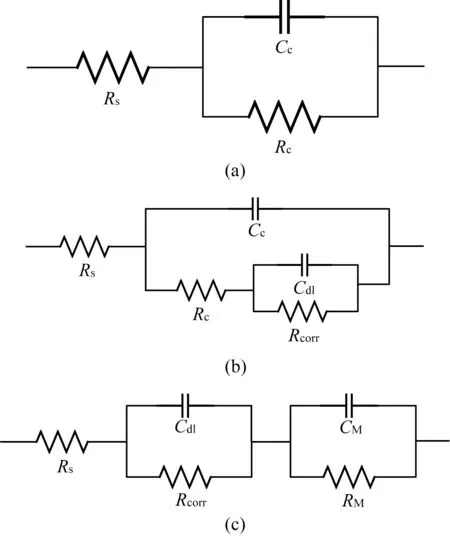

由图2-图4可知,FJAZ、BJAZ和LHXJ 3种涂层体系在试验前具有较高的阻抗值,低频阻抗值均在1×109Ω 以上,此时的电化学阻抗谱可以由图5(a)等效模拟,其中Rs表示溶液电阻,Cc表示涂层电容,Rc表示涂层电阻。在60 ℃、3.5%NaCl 溶液中浸泡24 h 后,该3 种有机复合涂层的低频阻抗值均明显下降,降到1×106Ω 以下,此时仍然可以由图5(a)等效。随着浸泡时间的延长,当浸泡到70 d 后,FJAZ 的电化学阻抗谱仍可用图5(a)等效模拟,涂层体系仍具有一定的保护性能;BJAZ 的电化学阻抗谱由图5(b)等效模拟,其中Cdl为双电层电容,Rcorr为极化电阻;LHXJ 涂层体系可以由图5(c)来等效模拟,其中CM为腐蚀产物膜层电容,RM为腐蚀产物膜层电阻。此时,BJAZ 和LHXJ 两种复合涂层体系的等效电路图中均出现两个电容特性,BJAZ涂层体系已开始失效,LHXJ涂层体系已完全失效,且有腐蚀产物生成,LHXJ 涂层体系的保护性能相对较差。

图2 BJAZ和LHXJ涂层体系加速试验前Bode图Fig.2 Bode diagram of BJAZ and LHXJ coating system before accelerated test

图3 BJAZ和LHXJ涂层体系加速试验24 h后Bode图Fig.3 Bode diagram of BJAZ and LHXJ coating system after 24 h accelerated test

图4 BJAZ和LHXJ涂层体系加速试验70 d后Bode图Fig.4 Bode diagram of BJAZ and LHXJ coating system after 70 days of accelerated test

图5 不同试验阶段BJAZ和LHXJ涂层体系等效电路图Fig.5 Equivalent circuit diagram of BJAZ and LHXJ coating system in different test stages

从FJAZ、BJAZ 和LHXJ 3种涂层体系Bode 图谱的变化特征及等效电路模型的变化可知,随着涂层体系浸泡时间的延长,涂层体系低频阻抗值逐渐减小,抗渗透能力降低,保护性能下降,低频阻抗值的大小直接关系到涂层保护性能的优劣,可以将低频阻抗值的相对大小用于涂层体系相对保护性能优劣的评价。从低频阻抗值的相对大小及等效电路模型分析可知,FJAZ涂层体系70 d后仍具有一定的保护性能,该涂层体系保护性能最佳,BJAZ涂层体系次之,LHXJ涂层体系保护性能相对较差。当有机复合涂层体系低频阻抗值在1×106Ω以上时,涂层仍具有较好的保护性能,因此,可以将1×106Ω作为评价有机复合涂层体系保护性能优劣的低频阻抗临界值。

3 有机复合涂层体系浸泡失效试验结果分析

1)室外大气环境腐蚀失效试验结果

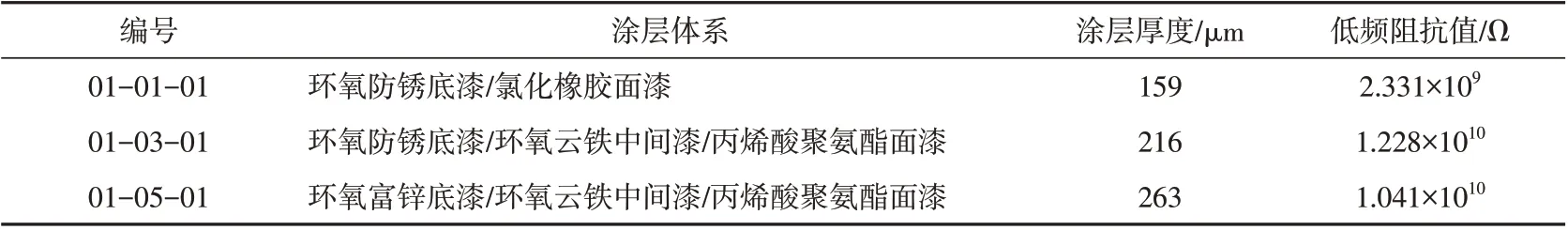

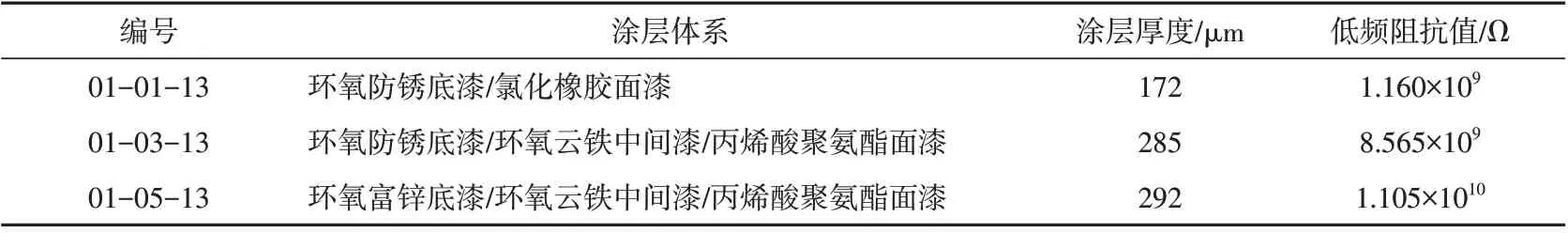

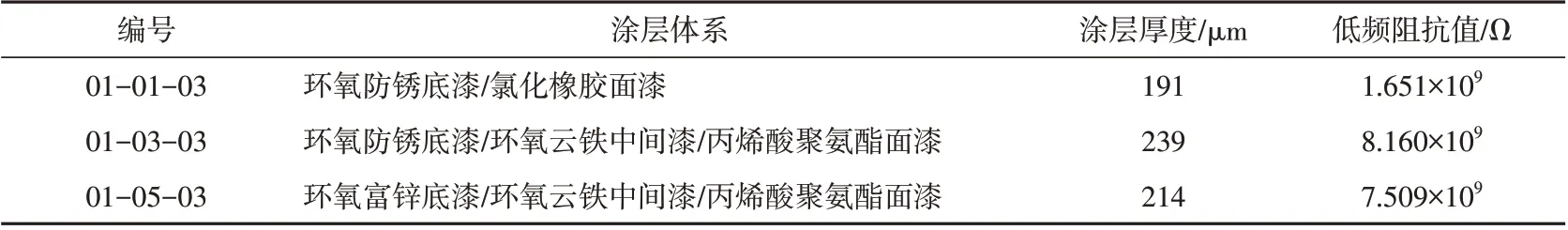

环氧防锈底漆/氯化橡胶、环氧防锈底漆/环氧云铁/丙烯酸聚氨酯、环氧富锌底漆/环氧云铁/丙烯酸聚氨酯3 种有机复合涂层体系在武汉城市大气环境(武汉站)和武汉石化化工大气环境(石化站)下暴露6 个月和9个月后的低频阻抗值如表2-表5所示。

表2 3种复合涂层体系在武汉站暴露6个月后低频阻抗值Table 2 Low-frequency impedance values of the three composite coating systems after 6-month exposure in Wuhan Station

表5 3种复合涂层体系在石化站暴露9个月后低频阻抗值Table 5 Low-frequency impedance values of the three composite coating systems after 9-month exposure at the petrochemical station

表3 3种复合涂层体系在武汉站暴露9个月后低频阻抗值Table 3 Low-frequency impedance values of the three composite coating systems after 9-month exposure in Wuhan Station

表4 3种复合涂层体系在石化站暴露6个月后低频阻抗值Table 4 Low-frequency impedance values of the three composite coating systems after 6-month exposure at the petrochemical station

由表2-表5 可知,该3 种有机复合涂层体系在室外暴露9个月后,低频阻抗值较大,均在1×109Ω以上,涂层体系抗渗透能力较好,具有非常优异的保护性能。室外暴晒初期,涂层体系低频阻抗值变化较小,环氧防锈底漆/氯化橡胶复合涂层体系低频阻抗值最低,对基材的保护性能相对较差。

2)室内浸泡失效试验结果

将固化好的3 种复合涂层体系试样(环氧防锈底漆/氯化橡胶、环氧防锈底漆/环氧云铁/丙烯酸聚氨酯、环氧富锌底漆/环氧云铁/丙烯酸聚氨酯)浸泡于3.5%NaCl溶液中,同时放入40 ℃的恒温水浴箱中进行腐蚀失效试验,恒温箱内外空气保持流通,试验过程中恒温箱内的温度恒定在(40±2)℃,分别对不同试验阶段的涂层体系进行电化学阻抗谱测试,结果如表6。

表6 浸泡失效试验不同阶段涂层体系低频阻抗值Table 6 Low-frequency impedance value of coating system at different stages of immersion failure test

由表6 可知,随着浸泡时间的延长,3 种有机复合涂层体系低频阻抗值均成下降趋势,下降速率相对缓和,便于实际操作控制。浸泡220 h后,低频阻抗值均在1×108Ω以上,说明该3种有机复合涂层体系均具有较好的抗渗透能力,保护性能良好。环氧富锌底漆/环氧云铁/丙烯酸聚氨酯涂层体系低频阻抗值最大,抗渗透能力最好,环氧防锈底漆/氯化橡胶涂层体系低频阻抗值最小,抗渗透能力相对较差,保护性能最差,这和室外大气环境暴露腐蚀试验结果一致。浸泡失效试验25 h 后,涂层低频阻抗值略低于室外大气环境暴露腐蚀试验9 个月后的结果,该浸泡时效试验方案加速效果显著,40 ℃恒温、3.5%NaCl 溶液中浸泡失效试验是一种简单有效的有机复合涂层体系快速检测与评价技术方法。

4 结语

1)随着涂层体系浸泡时间的延长,涂层体系低频阻抗值逐渐减小,抗渗透能力降低,保护性能下降,低频阻抗值的大小直接关系到涂层保护性能的优劣,可以将低频阻抗值的相对大小用于涂层体系相对保护性能优劣的评价。

2)有机复合涂层体系室内浸泡失效试验结果与武汉大气环境暴露腐蚀试验结果一致,环氧富锌底漆/环氧云铁/丙烯酸聚氨酯、环氧防锈底漆/环氧云铁/丙烯酸聚氨酯和环氧防锈底漆/氯化橡胶涂层体系低频阻抗值均较大,浸泡220 h后,低频阻抗值均在1×108Ω以上,抗渗透能力强,保护性能较好。环氧富锌底漆/环氧云铁/丙烯酸聚氨酯涂层体系抗渗透能力最强,保护性能最好;环氧防锈底漆/氯化橡胶涂层体系低频阻抗值最小,抗渗透能力相对较差,保护性能最差。

3)针对有机复合涂层体系,采用40 ℃恒温、3.5%NaCl 溶液中浸泡加速失效试验后电化学阻抗谱测试技术,测量有机复合涂层体系低频阻抗值相对大小可以快速有效评价有机复合涂层体系保护性能优劣。当有机复合涂层体系低频阻抗值在1×106Ω以上时,涂层仍具有较好的保护性能,因此,可以将1×106Ω作为评价有机复合涂层体系保护性能优劣的低频阻抗临界值。