大颗粒灰对SCR催化剂的堵塞及预防研究现状分析

岳朴杰,雷 彧,周晓辰,陈 晟*,刘小伟,孟 磊,谷小兵

(1.大唐环境产业集团股份有限公司,北京 100097;2.华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074)

0 引言

截至2020 年,煤炭占据我国一次能源消费比例高达56.8%[1]。同年火电全口径发电设备容量为124 517 万kW,占比56.6%。可见目前煤炭仍在我国一次能源生产与消费中占据主导地位,并且未来较长一段时间内,我国的电力供应仍将以燃煤发电为主[2]。燃煤电厂是我国氮氧化物(NOx)的主要排放源[3],大气中过量的氮氧化物(NOx)会危害动物的呼吸系统和植物的正常生长,同时会导致酸雨污染、光化学烟雾等环境问题[4]。当前燃煤电站脱硝技术路线包括催化分解法、选择性催化还原法、非选择性催化还原法、酸吸收法等[5]。其中,选择性催化还原脱硝技术(Selective Catalytic Reduction,SCR)以其成熟的工艺和较高的脱硝效率(高达90%)被广泛应用于燃煤电站氮氧化物(NOx)减排[6-9]。

随着我国SCR 系统的广泛应用,SCR 系统维护及运行的问题日益增多[7-8]。SCR 系统通常采用高尘布置[10],烟气中含有较高浓度的飞灰颗粒,流经SCR 系统时会造成催化剂堵塞和磨损,影响SCR 催化剂的使用寿命和脱硝性能。随着燃煤电站运行时间的增加,催化剂的堵塞面积可达30%以上。催化剂堵塞时会大幅降低SCR 脱硝性能、导致氨逃逸增加以及空预器堵塞,严重时甚至会导致非计划停机[11]。

烟气中尺寸大于催化剂通道的大颗粒灰是引起催化剂堵塞的重要原因[12]。大颗粒灰堵塞催化剂入口后,进一步为细颗粒沉积创造良好的条件,引起更大面积的堵塞。同时大颗粒灰相较于飞灰颗粒动能更大,对催化剂的磨损、切削作用更强,可造成催化剂的机械损坏,影响催化剂的使用寿命[13-15]。基于上述事实,有必要深度剖析大颗粒灰对脱硝催化剂的影响机理,并寻找可行的防治措施,为SCR脱硝系统的稳定运行提供参考。

本文首先对大颗粒灰的理化性质和其对SCR催化剂的磨损、堵塞机理进行介绍,随后介绍目前预防大颗粒灰危害催化剂的主要措施并进行对比分析。最后对全文进行总结,探讨了未来SCR 系统烟尘防治的优化方向。

1 大颗粒灰的性质

大颗粒灰(如图1)通常指燃煤锅炉烟气中尺寸在毫米以上的颗粒,俗称“爆米花灰”,大颗粒灰的空气动力学参数包括颗粒粒径、密度、形状因子以及阻力系数等参数[14]。

图1 燃煤烟气中的大颗粒灰[16]Fig.1 Large-particle ash in flue gas of coal burning [16]

大颗粒灰是一种形状不规则、疏松多孔的颗粒[16],表观密度低。Cherkaduvasala[17]等人通过实验测得大颗粒灰的平均表观密度为534 kg/m3,平均实际密度为2 022 kg/m3,根据密度计算出大颗粒灰的孔隙率高达70%。

大颗粒物灰通常具有不规则外形,可用形状因子来表征。Thompson and Clark[18]将不规则颗粒和同体积球体颗粒在雷诺数Re= 104情况下的阻力系数之比定义为形状因子,但阻力系数难以通过实验测定。球形度Ψ也是表征大颗粒灰形状不规则特性的重要参数,定义为同体积的球体表面积和颗粒表面积的比值。Bagheri[19]等人将大颗粒灰近似为椭球体,提出了适用于疏松多孔的不规则颗粒的球形度Ψ表达式

式(1)中,dG为近似椭球体的平均几何直径,SAelip为近似椭球体的表面积。该表达式计算大颗粒灰的球形度误差在20%以内。

颗粒的阻力系数取决于其表面特征和周围流体流动特征。目前对颗粒阻力系数的研究主要集中于球形颗粒,而对于表面粗糙的大颗粒灰,其阻力系数通常包括其等效球体的阻力系数和形状修正系数。

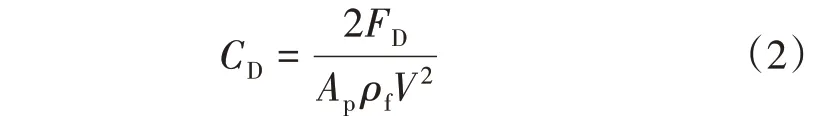

等效球体通常被定义为与颗粒投影面积相同的球。Cherkaduvasala[17]等人基于大颗粒灰的等效球体模型,采用式(2)估计了大颗粒灰的阻力系数:

式(2)中,FD为大颗粒灰受到的总阻力,Ap为颗粒在垂直于流体流动方向的投影面积,V为流体相对于大颗粒灰的速度,ρf为流体密度。此外,可根据大颗粒灰在流体中的终端沉降速度Vt来确定其阻力系数,计算方法如下[20]:

式(3)中,ρs为颗粒的实际密度,ρp是颗粒的表观密度,dˉ为颗粒沿3个轴向方向的长度平均值。

目前大颗粒灰的形状因子及阻力系数尚未有通用计算方法,数值模拟中通常采用椭球模型或者球体模型来替代大颗粒灰,探究大颗粒灰动力学参数的准确测量方法,优化目前的等效椭球模型和球体模型,对于提高数值模拟结果的准确性具有重要意义。

2 大颗粒灰磨损、堵塞催化剂机理

大颗粒灰在通过催化剂表面时,会撞击催化剂造成表面磨损。撞击包括垂直撞击和切向撞击,前者导致催化剂表面产生裂纹和塑性形变,而后者会产生切削力切削催化剂的表面。相较于飞灰颗粒,大颗粒灰动能更大,撞击与切削过程共同作用导致严重的催化剂磨损问题[21]。夏力伟等[22]分析脱硝催化剂磨损原因时,指出颗粒的速度对催化剂磨损量的影响最大,颗粒速度越高,催化剂磨损程度越大,而降低烟气流速会使飞灰颗粒更易沉积于催化剂表面[23]。

相较于磨损,大颗粒灰所造成的催化剂堵塞对SCR装置稳定运行的危害更大。催化剂堵塞机理主要有以下两种[14]:一是由于大颗粒灰与催化剂通道尺寸接近,可直接堵塞催化剂的入口通道;另一种堵塞机理则是细小的飞灰被堵塞在通道入口的大颗粒灰所捕获,在催化剂通道持续沉积甚至板结,形成面积较大的堵塞。在上层催化剂入口处,由于烟气转向、流场不均,积灰量通常大于下层催化剂,其中又由于内弯处流速较低致使大颗粒灰在此处的堆积情况尤为严重。王远鑫[24]对国内某电厂进行了SCR 催化剂格栅堵塞情况分析,结果表明对大颗粒灰进行捕集,能有效地预防催化剂的堵塞。烟气流速和粒径是影响大颗粒灰堵塞和磨损催化剂的关键因素。烟气流速增大会加剧大颗粒灰对催化剂的磨损,而流速较低时容易产生飞灰与大颗粒灰的沉积。

当前我国火电机组普遍面临灵活性调峰的需求,部分火电机组经常处于低负荷运行状态。低负荷运行一方面炉膛温度低会导致煤粉的不完全燃烧,更容易生成大颗粒灰;另一方面会降低烟气流速使得大颗粒灰更容易沉积在催化剂层表面,加剧烟道内积灰。大颗粒灰对催化剂的磨损、堵塞严重影响着SCR 催化剂的使用寿命和脱硝性能,亟需采取措施来预防大颗粒灰对催化剂的危害。

3 大颗粒灰防治措施

目前国内外针对SCR装置的大颗粒灰防治技术可大致分为两类,一是对省煤器灰斗或局部烟道进行改造,通过增设挡板、导流板以及灰斗扩容等方式调整流场结构,利用惯性将大颗粒灰从烟气中分离出来[25];二是在合适位置安装带孔大颗粒拦截网,在保证烟气通过的情况下对大颗粒灰进行拦截[16]。

3.1 流场改造

通过在烟道内安装导流板、扩大灰斗和烟道等方式可改变烟道内流场,使大颗粒灰在流场与惯性共同作用下,尽可能沉积在灰斗中。其中导流板一般布置于烟气90°转向的省煤器出口处,以使得大颗粒灰能够有效地被导流板阻挡并导流至灰斗壁面。通过计算流体力学(Computational Fluid Dynamics,CFD)手段可对导流板的结构与布置方案进行设计优化,以改善流场分布不均、催化剂磨损与堵塞的问题。沈丹[26]对安装4 种不同形态的导流板(如图2)的脱硝装置内部流场进行了模拟,结果显示带有弧度的直流导流板(即图2(c)和图2(d))对脱硝装置内流场的优化效果最好。何莹[27]应用CFD数值模拟,分析了在水平烟道变径处添加导流板前后的脱硝催化剂磨损情况,结果表明加装导流板后,SCR 系统内平均速度减小,压力变化减小,降低了大颗粒灰对催化剂层的撞击、切削作用,SCR催化剂磨损过重情况得到改善。

图2 不同形状的导流板Fig.2 Guide plates of different shapes

在省煤器灰斗附近合适位置布置挡板,也能够改变烟气和其所携带的大颗粒灰流动轨迹,将大颗粒灰导流至灰斗,使其更容易被灰斗所捕集,在一定程度上能防止大颗粒灰堵塞SCR 催化剂。赵大周等人[28]通过数值模拟手段探究了省煤器出口加挡板对除灰性能的影响,证明了该方式能有效捕集大颗粒灰并提高飞灰捕集率。图3给出了加装挡板前后大颗粒灰运动轨迹变化的示意图。

图3 加装挡板前后大颗粒灰轨迹[28]Fig.3 Large-particle ash trajectory before and after baffle installation[28]

目前常规省煤器灰斗对大颗粒灰的捕集效率低的原因主要有两点:一是常规灰斗边缘与省煤器出口后壁位于同一水平面,使得大颗粒灰90°转向时容易绕过灰斗进入水平烟道继而进入SCR 装置;二是常规灰斗底部深度较浅且流场分布不均匀,易出现已沉积颗粒被烟气二次携带的现象。针对以上问题,可通过扩大灰斗深度、优化灰斗外形等方式对灰斗进行改造,以提高灰斗对大颗粒灰的捕集效率。

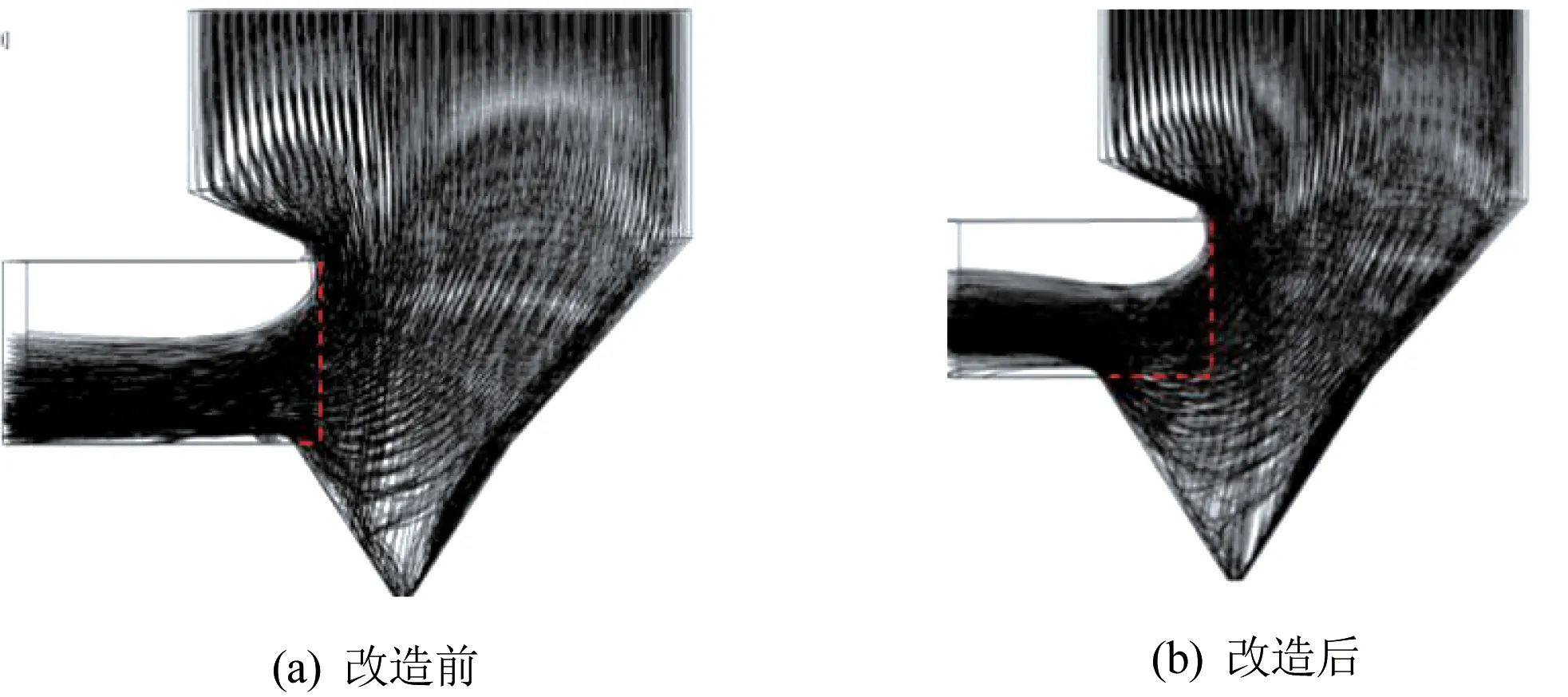

张千等人[29]通过冷态物理模型实验,发现相比于常规灰斗,扩容灰斗对粒径在1 mm~3.35 mm范围内的颗粒捕集效率提升了20%,对粒径大于3.35 mm 的大颗粒灰捕集效率提升了10%。灰斗扩容会使得转向处的流场分布更为均匀,且烟气流速相对较小,能够促使大颗粒灰的分离。徐劲[30]采用数值模拟探究了灰斗扩容对颗粒捕集效率的影响,发现适当延长烟气折角使颗粒尽量从后侧进入灰斗可提高灰斗捕集效率(如图4所示)。

图4 省煤器灰斗改造前后颗粒轨迹[30]Fig.4 Particle track of economizer ash hopper before and after modification [30]

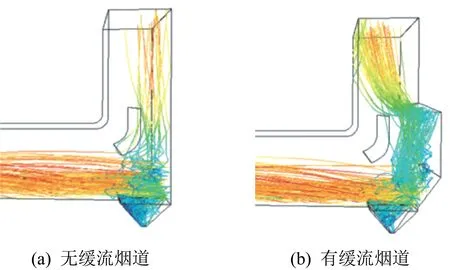

此外,美国巴威公司[31]设计了一种类似蝙蝠翅膀的折流型省煤器灰斗,该灰斗能实现98.9%的大颗粒灰脱除率。金理鹏等[32]提出了一种折线形后墙气固分离拦灰技术,即在竖直烟道设立缓流烟道(如图5所示),使大颗粒灰撞击后墙时被弹进脱硝灰斗,增大灰斗对大颗粒灰的捕集效率,且对压降影响很小(见表1)。

表1 不同大颗粒灰拦截网压降与颗粒拦截性能[32]Table 1 Pressure drop and capture performance of different kinds of large-particle ash interceptor nets[32]

图5 缓流烟道对大颗粒灰流动轨迹的影响[32]Fig.5 Influence of slow-flow flue on flow trajectory of large-particle ash [32]

通过流场优化的措施来捕集大颗粒灰,系统压降损失小,且后期维护工作少。但流场优化措施尤其是导流板结构和布置方案的选择依赖于CFD模拟结果,若设计不当,颗粒捕集效率无法保证,且实行扩容灰斗、改造导流板等措施对电厂空间、内部结构等要求较高,并非所有燃煤电厂都具有流场改造的条件,所以流场优化措施的普适性较低并且成本较高。

3.2 安装拦截网装置

在烟道加装大颗粒灰拦截网具有流场设计要求低、捕集效率高、改造方便等优势,是一种更高效的、更具普适性的分离大颗粒灰的方法。德国的斯蒂亚格公司最早在1996 年将大颗粒灰拦截装置应用于实际工程中[33]。目前,我国对于相关拦截装置的研究与应用也逐渐发展起来,已在国内百万机组选择性催化还原脱硝系统上成功应用[34]。不同拦截装置的设计和构成部件较为丰富,但其中最主要的部件是用于捕集大颗粒灰的金属拦截网。本节介绍拦截网常见结构与开孔形状、安装位置以及预防磨损与堵塞措施。

3.2.1 结构型式与开孔形状

常见的拦截网型式主要有平板式和屋脊式两种(如图6),前者结构简单、便于布置、加工难度小且维护成本较低,但其造成的压降较高;后者虽然造成的压降较低,但是其结构较为复杂,安装和维护成本高[14]。汪洋等人[35]应用Fluent软件对平板式和屋脊式拦截网进行了数值模拟研究,研究结果表明:相比于平板式拦截网,屋脊式拦截网周围的速度场分布更均匀,不会出现部分区域流速过高的情况,具有更长的使用寿命。两类拦截网堵塞时均会造成局部速度峰值过大,加剧拦截网磨损,缩减拦截网寿命。基于此,Matte Bonne设计了一种如图7所示的拦截网结构并进行了CFD模拟。相较于原结构,该结构增大了上部拦截网的倾斜角度,一方面使得大颗粒灰更易滚落,另一方面减小了拦截网上的速度峰值。模拟结果显示,该结构能够有效改善拦截网堵塞现象[36]。

图6 拦截网结构图Fig.6 Structures of large-particle ash interceptor net

图7 安装拦截网后省煤器出口处速度分布云图[36]Fig.7 Contour of velocity field at the outlet of economizer [36]

目前国内针对拦截网的设计研究仍依赖于实验测试与工程经验,缺少通用设计准则与理论依据,对于拦截网开孔形状、烟气流速、开孔率以及拦截网厚度等设计参数对拦截效率以及压降的影响认识尚不深入。金理鹏等[32]通过SCR 冷态物理模型实验和CFD 数值模拟的方法,研究了正六边形、正方形以及长条形3种开孔形状的拦截网的压降特性(见表1)。

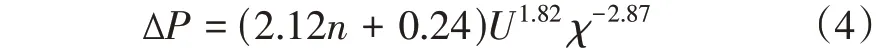

孟磊等[37-43]得出拦截网前后压降随拦截网厚度准线性增加的结论,并根据上述结果建立了模拟参数范围内的压降关联式:

式(4)中,n为拦截网厚度(单位m),U为拦截网附近流速(单位m s),χ为拦截网开孔率。拦截网开孔率和烟气流速是影响拦截网前后压降的关键因素,压降大小约与烟气流速的二次方成正比,与开孔率的三次方成反比;拦截相同粒度的大颗粒灰时,长条形开孔形状的拦截网因具有更高的开孔率从而压降更小。由此可知,设计拦截网时应采用开孔率更高的开孔形状。

3.2.2 安装位置

省煤器灰斗出口处是最为常见的拦截网安装位置[14],一方面该处位于烟道转向处,配合相应的导流板或挡板可以有效地实现对大颗粒灰的捕集,另一方面该处位于省煤器灰斗附近,被拦截的大颗粒灰直接落入灰斗中,无需额外除灰装置。然而转向处的烟气流速较高,拦截网所造成的压降较大。金理鹏等人[32]通过实验对比了在省煤器灰斗出口及后侧竖直烟道安装拦截网的拦截效果及压降情况(见表1)。结果表明,拦截网安装在省煤器灰斗出口处压降更小,且拦截效率更高。对于拦截网安装位置的选取,应尽可能选择在流场分布较为均匀的位置,避免局部压降阻力过大及拦截装置磨损不均,且靠近灰斗以够降低清灰和维护成本。

3.2.3 预防磨损与堵塞

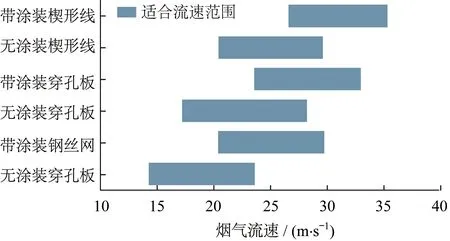

由于拦截网所处位置烟气流速较高,拦截网长期运行会存在磨损问题。为了保障拦截装置的使用寿命和拦截效果,实际工程应用中往往会在拦截网表面喷涂耐磨材料以提升拦截网的耐磨性能,延长拦截网的使用寿命[14]。图8给出了部分常见拦截网材质及其适用流速范围。

图8 拦截网材质适用流速范围[35]Fig.8 Flue gas velocity ranges for different interceptor materials [35]

此外,拦截网通常配备相应的吹灰器等清灰装置以避免拦截网发生堵塞,保障其正常工作。常见的清灰方式主要有拉索振打、吹灰器吹灰等方式,其中拉索振打主要是通过固定在拦截网上的拉索将其抬起一定高度后释放,使其与挡块发生碰撞,通过撞击产生的振动使拦截网上的大颗粒灰落入灰斗;吹灰器吹灰则是通过在拦截网上方合适位置布置吹灰器,实现对积灰的吹扫。实际应用中可以通过拦截网前后压降差来判定是否需要进行清灰,可以很好地实现装置自动清灰。

3.3 不同大颗粒灰防治措施对比分析

上文分别介绍了不同大颗粒灰防治措施的作用原理及拦截效果。本节从设计成本、改造成本及维护成本3 个层面对两种大颗粒灰防治措施进行对比分析。设计成本方面,流场优化对于数值模拟的准确度要求更高,优化结果的成功与否很大程度上依赖于模拟结果的准确性。由于流场改造主要是通过改变流场,让颗粒在惯性作用下落入灰斗,所以尤其对大颗粒灰轨迹计算的要求更高。但是实际流场中烟气流动情况复杂、大颗粒灰形状大小不一等因素,使得要准确计算其运动轨迹的成本更高,而且流场改造的方式繁多,如何从其中选取合适的方式来防治大颗粒灰也缺乏设计准则,相较之下安装拦截网的设计成本较低且拦截效果也更有保障。

改造成本方面,流场优化往往需要对烟道或灰斗结构进行调整。一方面施工难度大、建筑成本高,另一方面并非所有电厂都有足够的空间可供改造,而安装拦截网装置大多在原有烟道结构上进行,主要在烟道内部增加拦截网及其结构件,该方法改造成本更低,大多数电厂都具备改造的条件,使得其更具普适性,有利于大范围推广。

维护成本方面,由于不存在自身堵塞问题,流场优化措施往往压降影响较小且维护成本低,而安装拦截网装置存在自身堵塞的风险,往往需要配置吹灰器一同使用以保障其正常工作,在一定程度上增大了其维护的成本。同时拦截网所拦截下的大颗粒灰也需要进行定时清理,这一点可以通过对拦截网的合理设计使拦截的积灰落入已有灰斗,降低部分维护成本。

综上,研究认为安装拦截网装置相较于流场优化是一种更具发展前景和技术经济性优势的大颗粒灰防治措施。为了更加直观地对比不同防治措施之间的优缺点,将各种大颗粒灰防治措施汇总于表2。

表2 不同大颗粒灰防治措施对比Table 2 Comparison of different mitigation strategies for large-particle ash

4 国内外大颗粒灰拦截网应用实例

国内某2×350 MW的燃煤电厂机组受烟道安装空间限制,选择在省煤器灰斗出口和SCR 反应器前竖直烟道内倾斜布置平板式拦截网[35]。拦截网开孔率为56%,安装处平均烟气流速约为11 m/s。较高的开孔率及较低的烟气流速使得正常运行时该装置的压降为50 Pa左右。由于该电厂的烟道组件较多,具有复杂的导流板组,使得想要在其原有基础上进行流场改造的设计难度大大增加。而增设拦截网则对烟道所需的空间较小,对流场设计的要求较低,更适合在我国复杂的电厂环境中推广使用。

国内某2×1 036 MW 超超临界燃煤发电机组同样选择在省煤器灰斗出口处安装拦截网[16]。不同的是,该案例中拦截网结构型式选用的是屋脊式拦截网,且材质为带涂层的不锈钢冲孔网板,具有良好的耐磨损性能。该装置正常运行的压降同样约为50 Pa,不仅实现了对大颗粒灰的有效拦截,还在一定程度上使得烟气流速分布更均匀。此外,该套拦截装置还配备了对应的吹灰装置,来解决拦截网的堵塞问题。在进行改造前,该电厂存在着催化剂堵塞及磨损严重、氨逃逸等问题。后续实际使用证明,该拦截装置的投入使用在有效拦截大颗粒灰、提高催化剂使用寿命、降低氨逃逸率、改善速度分布均匀性等方面均发挥着稳定的作用。

美国门罗电厂4×800 MW燃煤电厂机组采用CFD数值模拟的设计方法对原有流场进行优化改造,通过加装屋脊式拦截网并配合导流板组和混合器等完成了大颗粒灰防堵改造,并且实际运行效果良好。该案例一方面给出了多种拦截方案结合使用的大颗粒灰防治思路,另一方面也验证了CFD技术在大颗粒灰拦截装置设计中的可靠性。

5 结语

本文针对燃煤机组SCR 装置大颗粒灰堵塞问题,阐述了大颗粒灰的性质及其对脱硝催化剂的堵塞、磨损机理,介绍大颗粒灰动力学特性表征方法,随后介绍了目前防止大颗粒灰影响SCR 催化剂的两类主要措施,即流场改造和安装拦截网装置,结论如下:

1)烟气流速和粒径是影响大颗粒灰破坏催化剂机械性能的关键因素。大颗粒灰堵塞催化剂的同时,会为细小飞灰的沉积创造良好条件,引起堵塞面积进一步扩大,亟需采取措施来预防大颗粒灰对SCR 催化剂的危害,实现SCR系统的高效安全稳定运行。

2)流场改造和安装拦截网装置是当前防止大颗粒灰堵塞SCR催化剂的主要手段。流场改造可使大颗粒灰在惯性作用下尽可能沉积在灰斗,该方法后续维护工作少,系统压降损失小,但优化方案依赖于CFD数值模拟结果的准确性,并且对电厂空间、内部结构有所要求。安装拦截网是捕集燃煤烟气中大颗粒灰的有效措施,且安装拦截网对燃煤电厂内部空间结构要求低,相比于流场优化措施具有更高的普适性,是更具发展前景和技术经济性优势的大颗粒灰防治措施。

3)拦截网结构复杂,使用过程中还面临着大颗粒灰堵塞、侵蚀滤网、拦截网前后压降较大等问题,这些问题直接影响了拦截网装置的运行成本及使用寿命。因此,设计一种耐磨性更好、压降影响更小、不易堵塞的拦截网装置以及优化拦截网清灰技术为未来的研究重点。