钢板增强速生杨胶合木受压性能试验研究

王松岩,姜晓雯,王玉镯,*,郭志鹏,曲爽

(1.山东建筑大学 土木工程学院,山东 济南 250101; 2.山东同筑工程设计有限公司,山东 济南 250101)

0 引言

木结构具有保温隔热、绿色环保和抗震性能好等优点,其价格低廉、可就地取材,自古以来就是建筑的主要材料。 但受环境破坏、资源匮乏等方面的影响,我国木结构建筑的发展受到了很大地限制。近年来,我国植树造林成绩斐然,速生杨木储量丰富,但由于其结构疏松、强度低、易变形等缺点很难直接用于木结构建筑,因此在实际应用中需将其加固或改性来提高木材的各项性能。

当前,对木材改性与加固的试验研究与理论分析一直是国内外深入研究的热点。 PARK 等[1]研究了5 种木材制备的正交胶合木(Cross-Lapited Timber,CLT)材料,发现CLT 的强度、弹性模量和剪切性能均优于传统胶合木。 WANG 等[2]使用层叠木片胶合木(Laminated Strand Lumber,LSL)作为混合交叉层压木材(Hybrid Cross Laminated Timber,HCLT)的外层或芯材,并测得其弹性模量和抗弯强度分别比CLT 板提高了19%、13%和36%、24%。 刘端等[3]对两种速生杨树采用低分子有机树脂浸渍热压的方法对其改性处理,表明改性后杨木的顺纹抗压强度、抗弯强度、抗弯弹性模量均有较大的提高。 脲醛树脂、酚醛树脂、纯乳酸低聚物和酚醛甲基脲也常用于化学浸渍并取得了良好的效果[4-9]。 杨会峰等[10]通过在木梁底部和顶部粘贴纤维增强复合材料(Fibre Reinforced Polymer,FRP)加固木梁试验,得出其受弯承载力和刚度分别提高了18%~63%和32%~88%,同时避免了木梁的脆性破坏。玄武岩复合材料和玻璃纤维也已用于加固木结构并取得了良好的效果[11-14]。 刘庆娟等[15]使用结构胶粘贴不同厚度的木板制成改性试件,发现改性后试件的抗压强度和弹性模量分别提高了3.02% ~53.63%和5.45%~34.02%。 周乾等[16]研究了碳纤维增强复合材料(Carbon Fibre Reinforced Polymer,CFRP)布加固榫卯节点后木构架的抗震性能,试验表明CFRP 布加固榫卯节点后,构架的侧移刚度和承载力均有所提高了,构架具有较好的变形能力,因此具有较好的加固效果。 综上所述,目前对木材的研究主要集中在正交胶合木CLT 板、碳纤维布加固以及木材的胶合、化学试剂处理等方面。 因此,文章从钢板增强胶合木的角度出发,对速生杨胶合木受压试件进行了钢板增强试验,探讨钢板改性对试件受压力学性能的影响,推进木结构建筑的发展,为木结构工程提供一定的参考。

1 试验概况

1.1 试件设计

试验共设计了26 个试件,由速生杨木板、结构胶和钢板粘合而成。 速生杨产自中国济南,结构胶由环氧树脂和固化剂组成,钢板厚度分别采用3、5、8 mm 的 Q235 钢。 木板厚度为 10 mm,涂抹的结构胶厚度为1.6 mm。 各试件制作时,考虑了木板纹理、钢板的不同排列位置和钢板厚度(配钢率)3 个影响因素,其参数见表1。 其中,试件的配钢率为钢板与试件的体积之比;改性试件的编号方式以SH3-(1-3)A 为例,各符号按顺序分别为木纹顺纹、木纹横纹、钢板的厚度和1、2、3 共3 个构件以及钢板木板具体组合方式,如表1 所示;钢板位置M-N 表示粘贴在M 号木板和N 号木板之间的钢板,如1-2 表示钢板在1 号木板和2 号木板之间,从左到右分别为1~10 号木板。

表1 钢板增强速生杨胶合木试件试验参数表

试件严格按照标准制作[17-18]。 将木板和钢板表面打磨干净并涂抹结构胶按照顺序粘贴好,再将试件表面施加0.1 MPa 的压力并养护固化48 h。 钢板增强速生杨胶合木试件制作粘贴示意如图1 所示。 其中,图1(a)为原木试件、图1(b)~(d)为不同纹理试件、图1(e)和(f)为不同钢板位置试件、图1(g)和(h)为不同配钢率试件。

图1 钢板增强速生杨胶合木试件制作粘贴示意图

1.2 材料性能

1.2.1 含水率测定

根据GB 50005—2003《木结构设计规范》[19]的要求,胶合木层板含水率应为8%~15%,此时木材的力学性能最稳定。 将10 块尺寸为10 mm×10 mm×10 mm 的速生杨木立方体试件放在烤箱中烘烤8 h,分别在烘烤前、后称重。 根据 GB/T 1931—2009《木材含水率测定方法》[20]测得木材的含水率分别为11.56%、11.96%、12.27%、12.53%、13.14%、12.73%、12.13%、12.40%、12.72%、12.43%,均在规范要求的范围内。

1.2.2 结构胶的物理性能

试验所用的结构胶由济南庆达丰公司生产,分为A、B 两组,制作构件前,先将A、B 两组胶按照要求混合并充分搅拌均匀,再涂抹到需要粘接的木材、钢板表面。 混合后结构胶的抗拉强度、抗弯强度和抗压强度分别为37.9、80.2、87.6 MPa,其受拉弹性模量为3 700 MPa、伸长率为1.4%。

1.2.3 钢板的物理性能

试验所用的钢板为Q235 钢,其屈服、抗拉强度分别为235、375 MPa。 裁剪成试验所需的尺寸,涂抹结构胶前,将钢板表面的锈迹打磨干净后方可用于试件构件的制作。

2 试验现象和破坏状态

试验采用WAW-1000C 型微机控制电液伺服万能试验机,以2 mm/min 轴向匀速加载。 试件的试验现象见表2, 最终破坏状态如图2 所示。

图2 试件破坏状态图

表2 试验现象和破坏状态表

由表2 和图2 可知,试件破坏形态为木板首先出现开裂,裂缝沿水平向和斜向发展,而后钢板与木板连接处出现裂缝,钢板屈曲丧失承载力,试件破坏。 对于不同纹理的试件,钢板开始屈曲的时间也不相同。 当试件木板为顺向纹理时,可以充分发挥木材的强度,承载力较高。 对于不同钢板排列位置的试件,其中布置的钢板发生屈曲的时间也不同。 当试件的组合为B 方式,即钢板排列在1-2/5-6/9-10时,钢板最早开始屈曲。 此时,最外层的木板随钢板向外弯曲,随着荷载的增大,试件的板与板之间形成贯穿通缝,试件整体性下降,承载力降低。 随着配钢率的增加,试件中布置的钢板发生屈曲的时间推迟。因此,提高配钢率可以提高改性试件的承载力。

3 试验结果与分析

3.1 不同纹理试件力学性能分析

不同纹理试件试验后的力学性能参数见表3,平均抗压强度、轴向变形和弹性模量柱状图如图3所示。

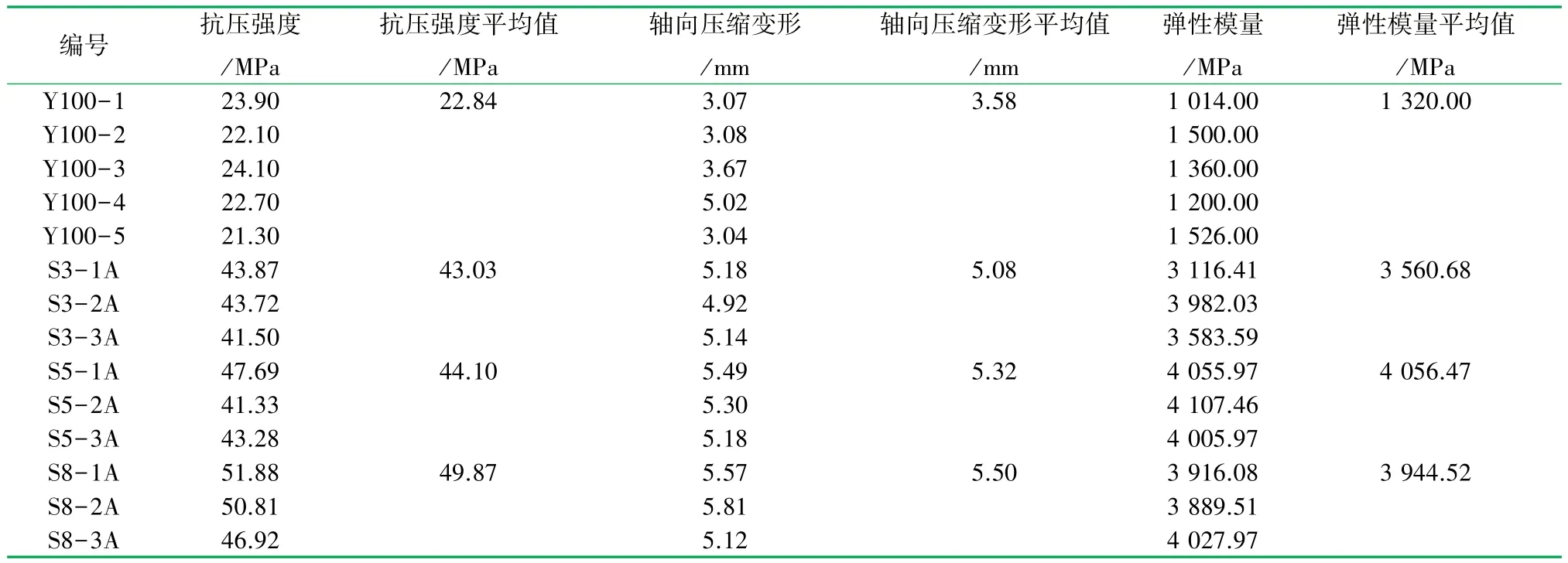

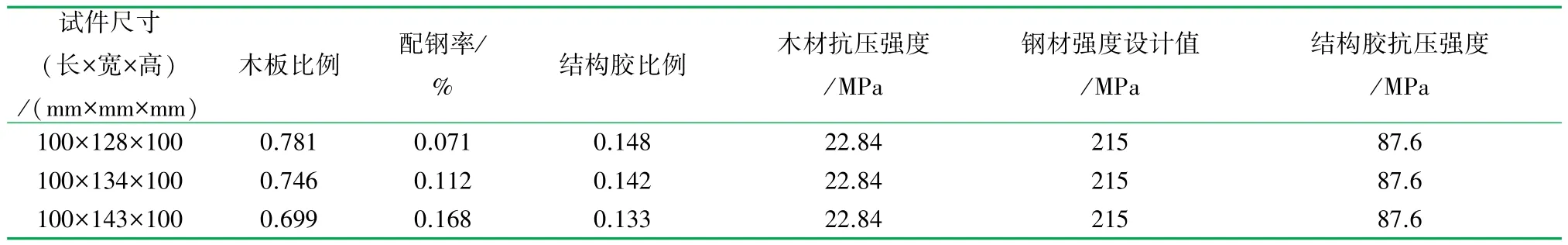

表3 不同纹理试件力学性能参数表

图3 不同纹理试件的抗压强度、轴向变形和弹性模量柱状图

由图3(a)可知,与原木试件Y100 相比,试件S3-A、SH3-A 和 H3-A 的抗压强度分别提高了88.39%、73.03%和 70.53%。 S3-A 的抗压强度比SH3-A 提高了8.9%,而比 H3-A 提高了10.47%。当试件的木板为顺向纹理时,承载力较高。

由图3(b)可知,试件 S3-A、SH3-A 和 H3-A的轴向变形几乎相同,比原木试件 Y100 提高了41.90%。 因此,板材的纹理对改性试件的轴向变形基本没有影响。

从图3(c)可知,与原木试件Y100 相比,弹性模量显著提高,试件S3-A、SH3-A 和H3-A 的弹性模量分别提高了169.75%、171.25%和172.81%。 试件S3-A、SH3-A 和H3-A 的弹性模量相差较小,说明其受纹理影响较小。

3.2 不同钢板布置位置试件力学性能分析

不同钢板布置位置试件试验后的力学性能参数见表4,构件的抗压强度、轴向变形和弹性模量柱状图如图4 所示。

图4 不同钢板布置位置试件的抗压强度、轴向变形和弹性模量柱状图

表4 不同钢板布置位置试件力学性能参数表

由图4(a)可知,与原木试件Y100 相比,试件S3-A、S3-B 和 S3-C 的抗压强度分别提高了88.39%、65.28%和70.71%。 显然,钢板布置位置对改性试件抗压强度有显著影响。 根据试验结果可知,钢板的最佳布置为A 组合方式。

由图4(b)可知,与原木试件Y100 相比,试件S3-A、S3-B 和 S3-C 的轴向变形分别增加了41.90%、33.52%和45.81%,当钢板布置在试件边缘附近时,即钢板布置位置为1-2/5-6/9-10 时,增强了对木板的侧向约束,因此轴向变形最小。

由图4(c)可知,与原木试件Y100 相比,试件S3-A、S3-B 和 S3-C 的弹性模量分别提高了169.75%、221.52%和150.47%。 当钢板位置从试件中部向边缘排列时,与S3-C 相比,S3-A 和S3-B 的弹性模量逐渐增大。

3.3 不同配钢率试件力学性能分析

不同配钢率试件试验后的力性能学参数见表5。 平均抗压强度、轴向变形和弹性模量柱状图如图5 所示,不同配钢率试件抗压强度、变形量拟合曲线如图6 所示。

图5 不同配钢率试件的抗压强度、轴向变形和弹性模柱状图

图6 不同配钢率试件抗压强度、变形量拟合曲线图

表5 不同配钢率试件力性能学参数表

由表5 和图5(a)可知,与原木试件Y100 相比,配置3 mm(S3-A)、5 mm(S5-A)和8 mm(S8-A)厚钢板试件的抗压强度明显提高,抗压强度分别提高了88.39%、93.08%和118.35%;弹性模量分别提高了169.75%、207.31%和198.83%,而轴向变形分别提高了41.90%、48.60%和53.63%。

对不同配钢率试件的抗压强度、变形量数据分别进行拟合,得到的抗压强度、变形量计算公式由式(1)和(2)表示为

式中ym为钢板增强试件实测抗压强度,MPa;x 为改性试件配钢率,%;f0为速生杨原木抗压强度,MPa;um为钢板增强试件实测变形量,mm;ε0为速生杨原木变形量,mm。

3.4 理论分析

改性后的试件为钢木复合材料,由木板、钢板和结构胶3 种材料组成。 根据上述试件的试验现象分析,钢板为失稳破坏、木板为强度破坏。 试件的设计参数和材料的力学性能见表6。 根据表5 中的抗压强度和表6 中的材料参数联立得出的方程组由式(3)表示为

表6 不同试件参数表

式中α1为木材抗压强度提高系数;α2、α3分别为钢板和结构胶抗压强度折减系数。 根据式(3)求得α1、α2、α3分别为 1.980、0.500 和 0.007。

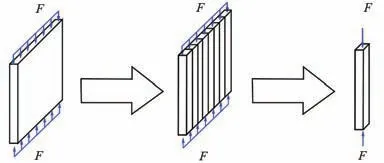

钢板是失稳破坏,因此参考钢结构的轴压稳定 计算公式N/φA≤f,其中N 为极限承载力,kN;φ 为轴心受压构件的稳定系数;A 为受压截面面积,mm2;f 为钢材抗压强度,MPa。 当钢板稳定应力超过钢材强度设计值时,发生屈曲。 由于钢板承受压力,把钢板类比成两端简支轴压杆集合,如图7 所示,其中F 为载荷。 由于木板与钢板共同作用,钢板的稳定系数应考虑木板对钢板约束的影响。

图7 两端简支轴压杆集合图

将钢板类比成压杆,因此引入钢结构压弯构件稳定系数,由式(4)和(5)[21]表示为

式中fy为钢材的屈服强度,MPa;E 为钢材的弹性模量,MPa;λ 为长细比;λn为正则化长细比;φ 为轴心受压构件的稳定系数。

将3 mm 厚钢板的长细比(λ =高度/回转半径=115.47)代入式(4)和(5),查规范可知,稳定系数φ为0.46,与α2相差0.8%,由于钢材的强度远大于木材,木材对钢板的侧向约束影响较小,而钢材的侧向约束对木板的影响较大。 沿木板、钢板排列的水平方向,横向约束对钢板的稳定性影响不大。 因此,钢板的不同排列位置引起的α2的变化值可以忽略不计。

但是,由于钢板的布置位置不同,横向约束也不同。 因此,α1随钢板排列位置的不同而变化。 钢板配置在1-2/5-6/8-9 和3-4/5-6/7-8 位置时满足的公式由式(6)和(7)分别表示为

将式(3)求得的 α2=0.500 和 α3=0.007 带入式(6)和(7)分别求得钢板在1-2/5-6/9-10 时的α1为 1.69,在 3-4/5-6/7-8 时的 α1为 1.76。

综上,钢板增强速生杨木试件抗压强度由式(8)表示为

式中α1随钢板的布置位置而变化,钢板在1 -2/5 -6/9 - 10、2 - 3/5 - 6/8 - 9、3 - 4/5 - 6/7 - 8 时,α1分别为1.69、1.98、1.76;β1、β2、β3分别为试件的木板比例、钢板比例和结构胶比例;f1、f2、f3分别为木材、钢材和结构胶的抗压强度,MPa。

4 结论

通过钢板增强速生杨胶合木试件的轴心受压试验,主要得到了以下结论:

(1) 当纹理组合方式不同时,与速生杨原木试件相比,试件S3-A、SH3-A 和H3-A 的抗压强度分别提高了88.39%、73.03%和70.53%。 当配钢率及钢板布置位置相同时,改变木材纹理组合方式,对试样的轴向变形和弹性模量基本没有影响。

(2) 当钢板布置位置不同时,与速生杨原木试件相比,试件S3-A、S3-B 和S3-C 的抗压强度分别提高了88.39%、65.28%和70.71%。 钢板的最佳布置位置为2-3/5-6/8-9 时,其抗压强度最高;当钢板的布置位置为1-2/5-6/9-10 时,轴向变形最小;当钢板位置从试件中部向边缘排列时,弹性模量逐渐增大。

(3) 当配钢率不同时,与速生杨原木试件相比,配置3 mm(S3-A)、5 mm(S5-A)和8 mm(S8-A)厚度的钢板试件的抗压强度分别提高了88.39%、93.08%和118.35%。 在相同的纹理组合和钢板位置布置的方式下,随钢板厚度的增大,试件抗压强度随之增大,试样轴向变形量和弹性模量均有所提高。

(4) 通过数据拟合和理论分析得到了钢板增强速生杨胶合木的抗压强度计算公式。