沉浸式换热-热泵烟气余热回收系统应用研究

闫敏,李民强,胡德军,纪海兵

(1.山东建筑大学 热能工程学院, 山东 济南 250101;2.潍坊市北海热力有限公司, 山东 潍坊 261108)

0 引言

燃煤电厂湿法脱硫塔出口烟气为50 ~55 ℃的饱和湿烟气,含有大量的水蒸气和汽化潜热[1]。 燃烧1 t 标准煤产生的烟气经湿法脱硫后约含有1.1 t水蒸气[2],按照2020 年我国燃煤消费量28.2 亿t 标准煤计算[3],湿法脱硫塔出口饱和湿烟气排放水蒸气为31.0 亿t,占三峡大坝最大储水量的8%,其冷凝后释放潜热量相当于2.54 亿t 标准煤燃烧后的热量,可替代9%的煤炭消费量。 因此,回收湿法脱硫后饱和湿烟气的水分和余热对于我国的节能、节水和污染物减排等具有重要意义。

回收燃煤湿烟气余热的方法主要包括烟气冷凝法、膜分离法及吸湿溶液吸法等方法[4]。 XIONG等[5]采用氟塑料冷凝器进行了冷凝水和余热回收的中试实验研究,当烟气温度由56 ℃降至48 ℃时,水回收率可达70%~85%,回收烟气余热为92 MW;WANG 等[6]提出了一种用于回收烟气中水分和潜热的旋转蓄热式冷凝换热器,与氟塑料冷凝换热器相比,在满足相同的冷凝效率要求的情况下,旋转蓄热式冷凝换热器实现了小体积和低投资;WANG等[7]提出了烟气冷凝器与吸收式热泵的集成系统,采用冷却塔部分循环水作为烟气冷却介质,计算发现对于1 000 MW 机组,当烟气温度降低5 ℃时,可回收烟气余热70 MW;陈海平等[8]提出并研究了一种中空微纳米多孔陶瓷复合膜,对比了不同尺寸的选择层气孔,当烟气温度为70 ℃时,可回收水量为1 L/(m2·h),水回收率达 55%;WANG 等[9-10]模拟了利用溴化锂LiBr 溶液作为吸收剂的烟气水回收系统,分析了不同的温度、流率和湿度条件下的系统性能,表明在最优条件下,热回收量可增加3.0%~23.8%,水回收量可增加5.1%~41.4%。

学者们针对湿法脱硫塔后饱和湿烟气的水分和余热回收等方面开展的实验研究和系统模拟较多[5-7],但工程应用研究方面相对较少,且现有工程均采用烟气冷凝法,受材料成本和再生能耗等问题制约,还没有大规模应用膜分离和吸湿溶液吸收等方法。 在烟气冷凝法回收烟气余热的工程应用方面,另有学者[11-12]分析了直接接触式冷凝器结合吸收式热泵系统应用于济南北郊热电厂烟气冷凝水及余热回收的情况,当烟气温度降低至39 ℃时,可回收烟气余热为16 MW,锅炉热效率提高了3.2%;王永强[13]探索了氟塑料换热器应用于天津津能热电厂烟气冷凝水及余热回收的情况,烟气温度由54.08 ℃降至52.39 ℃,回收烟气余热为3.65 MW。 现有工程多采用在烟道上增加直接接触式或者防腐的间接接触式冷凝器等方式,通过烟气与冷却水的直接或间接换热实现烟气冷凝和余热回收。 但是,在烟道上增加冷凝器会增大烟气的流动阻力,进而增大引风机出力,而炉膛出口烟气依次经过脱硝、空预器、低温省煤器、除尘器、脱硫塔以及后续的湿式电除尘后,引风机出力已达到设计最大值,继续增加烟气阻力将会影响锅炉排烟系统的安全运行;另外,一系列环保设备的增加使得燃煤电厂的烟道空间非常有限,特别是湿法脱硫塔后的烟道均布置了湿式电除尘,无法为烟气冷凝器提供足够的布置场地,限制了其在现役电厂的推广应用。

鉴于湿法脱硫塔内烟气与脱硫浆液发生热湿交换的优势,文章提出了沉浸式浆液换热-热泵(Immersive Slurry Heat Exchanger-Heat Pump,ISHEHP)烟气余热回收系统,介绍了回收系统工艺流程及工程应用,建立了其系统评价指标,测试了回收的余热用于加热热网水的系统性能,通过实测数据评价分析了系统的热经济性、技术经济性和环保效益。

1 ISHE-HP 烟气余热回收系统及其应用

1.1 湿法脱硫塔内的热湿交换原理

湿法脱硫塔除了脱除烟气中二氧化硫(SO2)外,其内部也存在烟气与脱硫浆液的直接接触换热过程,进入湿法脱硫塔后的较高温度烟气与从塔上部喷淋的脱硫浆液逆流接触换热,烟气温度降低,湿度增大,成为饱和湿烟气。 湿法脱硫塔内的烟气状态变化图如图1 所示,其中直线1-2 为湿法脱硫塔内的绝热增湿过程,烟气释放的热量完全转换为烟气中含湿量增加的汽化潜热,脱硫浆液的流量减小、温度不变。

图1 湿法脱硫塔内的烟气状态变化图

如果降低进入湿法脱硫塔的脱硫浆液温度,根据脱硫浆液温度的不同,脱硫塔内烟气的热力状态亦发生不同变化。 当脱硫浆液温度降低较小时,烟气热力状态将沿直线1-2′变化,发生降焓增湿过程,烟气温度降低释放的热量一部分转化为烟气中含湿量增加的气化潜热,一部分被脱硫浆液吸收,脱硫浆液流量减小、温度上升;继续降低进入湿法脱硫塔的脱硫浆液温度,烟气热力状态将沿直线1-2″变化,出口烟气温度为对应压力下的烟气露点,含湿量与入口烟气含湿量相等,烟气温度降低释放的热量全部被脱硫浆液吸收,脱硫浆液流量不变、温度上升;降低脱硫浆液温度后,出口烟气状态到达状态点2‴,烟气将发生降温减湿过程,原烟气中水蒸气冷凝放热,脱硫浆液吸收的热量包含了烟气温度降低释放的热量,以及原烟气中水蒸气凝结释放的汽化潜热。

1.2 ISHE-HP 烟气余热回收工艺流程

采用以湿法脱硫塔作为换热器、以低温脱硫浆液作为换热介质,回收湿法脱硫后饱和湿烟气的余热和水分。依据浆液循环池位于脱硫塔内或者塔外,分为内置式和外置式余热回收系统(如图2 所示),在原湿法脱硫系统基础上增加了沉浸式浆液换热器和热泵两个核心设备。 浆液换热器采用管式换热器且完全沉浸于浆液循环池内,热泵采用压缩式热泵,对于以汽轮机抽汽作为供热热源的大型热电联产机组可采用吸收式热泵。 从塔底流出的脱硫浆液进入浆液循环池后横向冲刷换热管束,与来自热泵蒸发器的冷媒水对流换热,其后的浆液温度降低,冷媒水温度升高,被降温后的脱硫浆液返回至脱硫塔进行烟气脱硫,升温后的冷媒水返回至热泵蒸发器释放热量,热泵冷凝器侧连接热网供回水,输出的热量用于加热热网水,对外供热。 低温浆液喷入湿法脱硫塔与烟气接触换热,烟气温度降低,烟气中水蒸气凝结并混入脱硫浆液中,回收热量的同时回收烟气中水分。

图2 ISHE-HP 烟气余热回收系统流程图

1.3 ISHE-HP 烟气余热回收系统工程应用

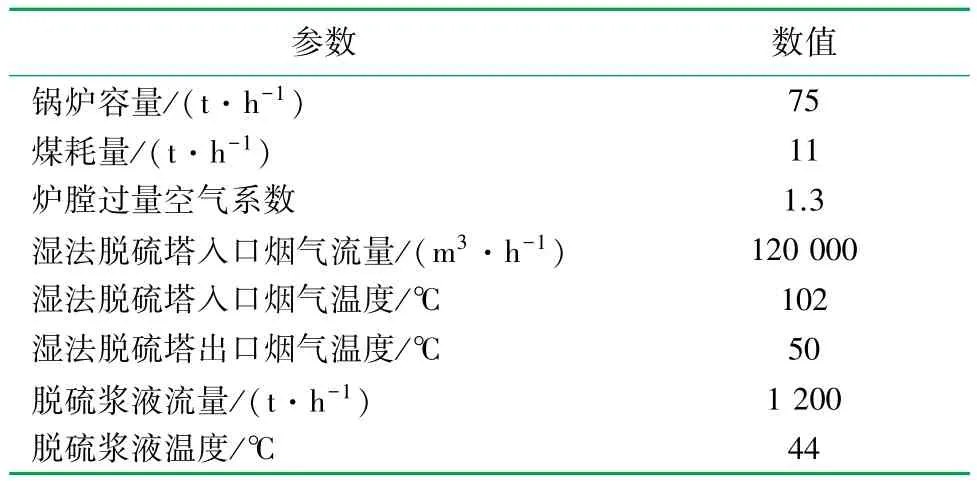

将ISHE-HP 烟气余热回收系统工程应用于潍坊市北海热力公司。 热电厂锅炉为75 t/h 循环流化床锅炉,锅炉尾部烟气依次经烟气换热器和除尘器后降至105 ℃进入湿法脱硫塔,采用双碱法脱硫方式,出口烟气温度为50 ℃,脱硫后的浆液从塔底靠重力自然流出后依次进入外部再生池、氧化池、沉淀池、循环池。 热电厂原运行参数见表1。

表1 北海热力热电厂原运行参数表

为了避免因浆液结垢造成的堵塞和不良换热效果,换热管采用宽通道光管,脱硫浆液横向绕流顺排管束,光管管径为25 mm、管间距为60 mm,设计回收烟气余热量为2.4 MW,沉浸式浆液换热器的换热系数可由式(1)[14]计算获得,余热回收系统设计参数见表2,总换热面积为848 m2。 热泵采用压缩式热泵,热泵的输出热功率设计为3 MW。

表2 余热回收系统设计参数表

式中Nu 为努谢尔特数;Re 为雷诺数;s1和s2分别为垂直流动方向的横向管间距和沿流动方向的纵向管间距,m;Pr 为普朗特数,Prf和 Prw分别为浆液平均温度和管壁平均温度时的普朗特数;系数C、n、m 和P 分别根据雷诺数和管间距查表确定;εz和εβ分别为管排修正系数和流体流向修正系数。

实际应用工程的测点布置图和现场布置图分别如图3 和4 所示,所用测量仪表及精度见表3。 与布置于烟道上的烟气冷凝器相比,ISHE-HP 烟气余热回收系统的优势主要表现为(1) 将浆液换热器浸没于浆液池,充分利用现有湿法脱硫塔的烟气-浆液换热优势以及浆液池的空间优势,无需考虑脱硫塔后烟道空间受限问题;(2)没有在烟道上增加换热器,不会额外增加引风机出力,系统单独停运,对原系统的正常运行无影响;(3) 与氟塑料烟气冷凝器相比,浆液-水换热的换热系数大于烟气-水的换热系数,减小所需换热器面积。

图3 测点布置图

图4 现场工程应用图

表3 测量仪表及其精度表

2 ISHE-HP 烟气余热回收系统性能评价

建立系统的热经济性、技术经济性和污染物减排性能评价指标,在2020—2021 年采暖季期间对系统进行了参数测试,并根据实测数据分析评价其系统性能。

2.1 评价指标

2.1.1 热经济性评价指标

采用烟气余热回收量和系统热力性能系数(Coefficient of Performance,COP)2 个指标对系统进行热经济性评价[15-17]。 在ISHE-HP 系统稳定运行过程中,热泵回收的烟气余热由式(2)表示为

式中Qr为烟气余热回收量,kW;Vf为标准状况下的烟气体积流量,m3/s;ρf为标准状况下的烟气密度,kg/m3; h″f和 h′f分别为系统投运前后湿法脱硫塔出口烟气焓值,kJ/kg。

烟气体积流量通过流量计测得,烟气焓值与烟气温度和含湿量有关,可由式(3)表示为

式中tf为烟气温度,℃;df为烟气含湿量,kg/kg。

COP 是评价系统热力性能的重要指标,由式(4)表示为

式中Qw为热泵输出热量,kW。 Qw由热网水流量和温度参数计算得到,由式(5)表示为

式中mw为热网水质量流量,kg/s;Cw为水的比热容,kJ/(kg·℃);toutw、tinw为热泵冷凝器出、进水温度,℃。

2.1.2 技术经济性评价指标

系统技术经济性能采用年增加净收益和投资静态回收期2 个指标进行评价。 年增加净收益为系统增加的年供热收益扣除系统年运行维护费用,静态回收期N 为不考虑时间价值时收回初始投资所需要的时间,分别由式(6)和(7)表示为

式中 C 为年增加净收益,元;kq为热价,元/GJ;ke为电价,元/(kW·h);E 为系统年耗电量,kW·h;Z为系统初始总投资,元;kM为维护费系数。

2.1.3 污染物减排评价指标

污染物减排性能通过减排量指标进行评价,由式(8)表示为

式中mjp为污染物减排量,mg;S″和S′分别为系统投运前、后的污染物质量浓度,mg/m3;H 为系统在采暖季的运行时间,h。

2.2 ISHE-HP 系统应用分析

系统投运前的烟气温度和污染物排放质量浓度取自采暖季前的任意3 d,系统投运后的测试结果取自采暖季期间系统稳定运行的连续72 h 内数据,分别取测试结果的平均值进行计算分析。

2.2.1 热经济性分析

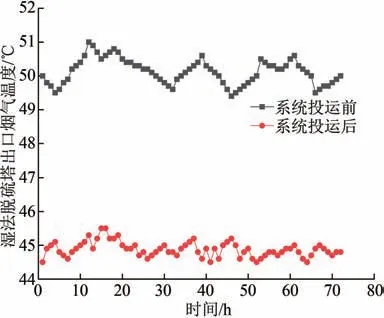

系统投运前后,湿法脱硫塔出口的烟气温度如图5 所示,系统投运前,湿法脱硫塔出口烟气的平均温度约为50 ℃,系统投运后,低温浆液与烟气在湿法脱硫塔内换热,烟气温度降低,烟气温度由原先的50 ℃降至44.5 ℃,根据式(1)和(2)可计算出烟气释放的热量为2.42 MW。

图5 系统投运前后的排烟温度曲线图

为了验证烟气余热回收量的准确性,测试了系统投运过程中浆液换热器进、出口水温,水温曲线如图6 所示,冷媒水与脱硫浆液换热后,平均水温由7.9 ℃升高至14.8 ℃,吸热量约2.39 MW,考虑1.5%的散热损失,测试结果在误差范围之内,确保了分析结果的可靠性。

图6 浆液换热器进、出口水温变化曲线图

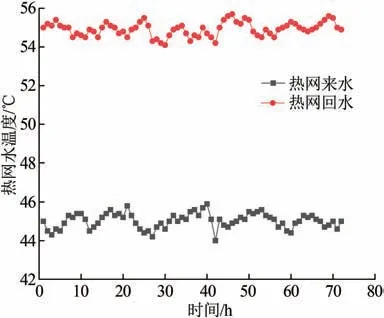

热泵输出热量由热网水的流量和温度测试结果计算得到,进入热泵的热网水流量为261.4 t/h,进、出口水温变化如图7 所示,热泵出口热网水平均温度为55 ℃,热泵入口热网水平均温度为45 ℃,由式(4)和(5)可得,热泵的输出热量、COP 分别为3.03 MW、4.97。

图7 热网水温变化图

2.2.2 技术经济性分析

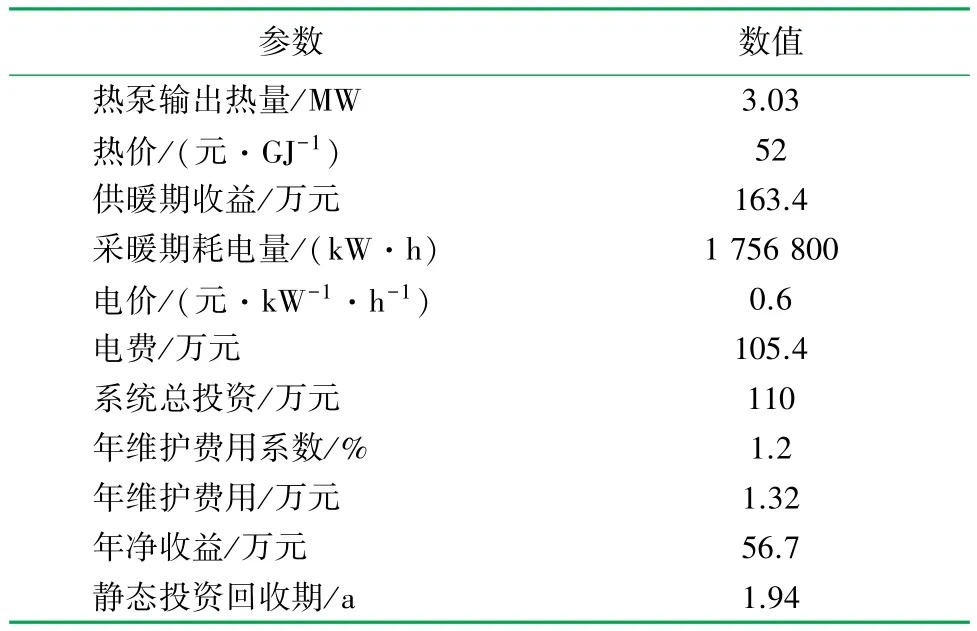

回收的烟气余热经压缩式热泵提质后用于加热热网水对外供热,热价取52 元/GJ、热泵运行费用为电耗、电价为0.6 元/(kW·h),年维护费用约占系统总投资的1.2%[15],全年运行时间2 880 h,系统年经济性计算见表4,每年可获得供热净收益56.7 万元,静态回收期为1.94 a。 按照所在地区二步节能建筑和三步节能建筑分别占比40%和60%计算,热负荷取值为32 W/m2,可额外增加供热面积7.5 万m2。

表4 系统年经济性分析表

此外,烟气中水蒸气冷凝可回收水分为3.5 t/h,当考虑烟气中水分回收带来的节水收益时,水价取2.1 元/t,整个采暖季可节省水费2.1 万元。

2.2.3 污染物减排分析

在烟囱内高28 m 处安装有污染物排放在线监测系统,抽取ISHE-HP 系统投运前的72 h 及稳定运行后的72 h 在线监测数据,绘制的颗粒物、SO2、氮氧化物(NOx)排放的质量浓度对比图如图8(a)~(c)所示。

从图8 可知,与系统投运前排放浓度相比,系统稳定运行后,颗粒物排放的质量浓度平均值略微降低,由 4.5 mg/m3降至 4.0 mg/m3,SO2排放的质量浓度平均值由 32 mg/m3降至 25 mg/m3,而 NOx排放的质量浓度平均值没有变化。

图8 系统投运前后烟气污染物浓度变化图

颗粒物排放质量浓度略微降低是因为低温浆液喷入湿法脱硫塔后,烟气中的水蒸气降温冷凝,促使细微颗粒物发生团聚[18],使得团聚后的颗粒物粒径达到湿式电除尘的最佳脱除粒径,被湿式电除尘捕捉,提高脱除效率;SO2排放浓度明显降低是因为低温浆液喷入湿法脱硫塔,较低的塔内温度提高了脱硫浆液对SO2的溶解度。 脱硫浆液吸收烟气中的SO2气体,达到了脱硫提效的效果,而对NOx几乎没有脱除效果。 由式(8)计算可知,采用ISHE-HP 系统后,在整个采暖季运行期间,颗粒物和SO2的减排量分别为0.17 和2.42 t,当全年运行时,按照8 000 h运行时间,可分别减少0.48 和6.72 t 的排放量。

3 结论

通过上述研究可知:

(1) 在设计条件下,沉浸式浆液换热器的换热系数为86.5 W/(m2·℃)、换热面积为848 m2、热泵的输出热功率为3 MW。 ISHE-HP 系统投运后,湿法脱硫塔出口烟气温度由50 ℃降至44.5 ℃,可回收烟气余热为2.42 MW、回收水分为3.5 t、热泵COP 达4.97。

(2) ISHE-HP 系统回收的热量用于加热热网水,额外增加供热面积为7.5 万m2,按照年运行时间2 880 h计算,可获得的年净收益为56.7 万元,静态回收期为1.94 a,经济效益显著。 当考虑烟气中水分回收带来的节水收益时,整个采暖季可节省水费2.1 万元。

(3) ISHE-HP 系统投运后可略微降低颗粒物排放质量浓度、显著降低SO2排放质量浓度,但对NOx排放质量浓度影响不大。 在整个采暖季运行期间,颗粒物和SO2的减排量分别为0.17 和2.42 t,具有良好的环保效益。