乙酰丙酸酯催化合成研究进展

李 磊, 王敏超, 马 娇, 许占威, 张雅静, 贾松岩,3*

(1.沈阳化工大学 化学工程学院,辽宁 沈阳 110142;2.中国科学院 大连化学物理研究所,辽宁大连 116023;3.大连理工大学 精细化工国家重点实验室,辽宁 大连 116024)

随着全球经济的飞速发展,人类对于能源的需求呈大幅攀升的态势。然而,传统的化石能源储量有限、不可再生,并且长期使用化石能源也对生态环境造成了严重的负面影响,开发和利用清洁的可再生能源符合可持续发展的要求。生物质能源具有可再生、无污染、可富集太阳能并能有效降低大气中的二氧化碳含量等关键属性,被视为一种非常具有潜力的替代能源。利用生物质生产化工产品是对于传统化石能源实现补充与替代的有效途径[1]。当前,从粮食安全的角度考虑,以粮食作物为原料的第一代生物质能源利用技术受到了质疑。而从可持续发展的角度来看,以林木资源等富含木质纤维素为原料的第二代生物质能源利用技术具有更加良好的应用前景[2]。乙酰丙酸是一种来源于生物质的重要化学品,也是美国能源部报告中提出的最具潜力的12种平台化合物之一[3]。乙酰丙酸通过下游转化工艺可获得多种衍生化学品并能应用于许多领域,例如,通过酯化可获取一系列酯类产物,可用于替代燃料、食用香料、塑化剂等领域[4];通过还原环化可获得γ-戊内酯,可用作有机中间体、溶剂以及油品添加剂等[5];通过氨基化可衍生为5-氨基乙酰丙酸,这是一种无公害的除草剂[6];通过加氢还原可获得1,4-戊二醇,可应用于高分子、医药合成等领域[7-8]。近年来,人们对于未来可能出现的燃料资源短缺问题产生了严重的担忧。作为一种替代能源技术,利用生物质合成可再生燃料引起了研究者的广泛关注。由乙酰丙酸获取的酯类化学品是一类具有潜力的替代燃料,拥有较为优良的能量密度或燃烧热值,能量密度为31.53 kJ/mL,优于乙醇的能量密度(29.77 kJ/mL)[9],显示其作为燃料的潜力。同时,乙酰丙酸酯的低位热值随其含碳量的增加而提高,乙酰丙酸乙酯、乙酰丙酸正丁酯、乙酰丙酸正己酯和乙酰丙酸正辛酯的低位热值分别为24.8、 27.1、 29.4和31.7 kJ/mL。其中,乙酰丙酸正己酯和乙酰丙酸正辛酯与汽油的相应参数(30~33 kJ/mL)非常接近,表明长链高含碳的乙酰丙酸酯更具有作为优良燃料的潜力[10]。另外,乙酰丙酸酯中有一定的氧含量,这些氧可以促进燃料的充分燃烧,减少因不完全燃烧而造成的颗粒污染物排放[11]。因此,乙酰丙酸酯是一类优良的燃料或燃料添加剂。开发高效合成乙酰丙酸酯的工艺将为生物质资源的综合利用提供有用参考。笔者将结合近年来国内外的最新研究进展,对生物质转化领域中几种代表性催化合成乙酰丙酸酯的方法,包括乙酰丙酸酯化法、糠醇醇解法、单糖转化法以及纤维素原料转化法进行了介绍,以期为乙酰丙酸酯的合成及开发利用提供参考。

1 乙酰丙酸酯化法

1.1 总述

可通过单糖、多糖、纤维素等生物质资源获取乙酰丙酸[12-14],乙酰丙酸再与醇通过酯化反应可获得多种乙酰丙酸酯,该方法一般需要使用酸或酶催化剂。如图1所示,通过调变醇的碳链结构可获得不同的乙酰丙酸酯。

图1 乙酰丙酸酯化的反应式Fig.1 The reaction for the esterification of levulinic acid

1.2 酸催化

酸催化剂主要包括均相的无机酸、金属盐等,以及非均相的多种功能化酸性材料。采用均相的无机酸催化合成乙酰丙酸酯可追溯到20世纪90年代,Bart等[15]报道了乙酰丙酸与正丁醇在H2SO4作用下的酯化反应。近年来,研究较多的均相催化剂包括金属盐、杂多酸、酸性离子液体等。Huang等[16]采用Al2(SO4)3为催化剂,微波加热,110 ℃下反应10 min,乙酰丙酸与甲醇酯化产物的收率可达99%。对比发现,采用CrCl3、SnCl4、FeCl3也能获得与Al2(SO4)3接近的催化效果。Huang等认为这些金属盐能通过醇解或水解生成H+,进而经历Brønsted酸催化过程。Martins等[17]采用Fe2(SO4)3为催化剂,酸醇物质的量之比为1 ∶3,乙酰丙酸与乙醇在60 ℃下反应4 h,乙酰丙酸的转化率可达90%,乙酰丙酸乙酯的选择性90%以上。Vilanculo等[18]报道了硅钨酸(H4SiW12O40)在室温下催化乙酰丙酸与乙醇酯化,酸醇物质的量之比为1 ∶18,25 ℃下反应8 h,乙酰丙酸的转化率为90%,乙酰丙酸乙酯的选择性达95%以上。Kalghatgi等[19]利用酸性离子液体1-甲基咪唑硫酸氢盐([MIM]HSO4)催化乙酰丙酸与正丁醇酯化,酸醇物质的量之比为1 ∶2,90 ℃下反应90 min,乙酰丙酸正丁酯的收率为89.6%,并且该催化剂也适用于乙酰丙酸与正己醇、叔丁醇等长链或空间位阻较大的醇酯化。最近,Jia等[10]报道了WCl6能在低温下实现乙酰丙酸与正己醇的有效酯化,酸醇物质的量之比为1 ∶5,50 ℃下反应30 min,乙酰丙酸正己酯的收率可达85%,且该体系也适用于其它一些空间位阻较大的异构己醇或正辛醇的酯化。虽然均相酸催化剂的活性较高,但催化剂与产物分离困难、催化剂废液污染等问题是相关体系需要面对的难题。

目前研究的非均相酸催化剂主要是一些功能化的固体酸,将均相酸催化剂的活性中心引入到载体上,进而实现催化剂的非均相化。Kong等[20]利用负载硅钨酸的硅胶催化乙酰丙酸与乙醇酯化,酸醇物质的量之比为1 ∶8,84 ℃下反应4 h,产物收率为97%。Desidery等[21]以磺化的金属有机框架材料UiO66为催化剂,酸醇物质的量之比为1 ∶10,80 ℃下反应6 h,乙酰丙酸与乙醇酯化产物的收率为87%。Liu等[22]采用甘蔗渣为碳源,磺化后的材料可催化乙酰丙酸与乙醇酯化,酸醇物质的量之比为1 ∶5,120 ℃下反应9 h,产物收率为87%。Zhao等[23]以木质素和蒙脱土为混合载体制备了富含磺酸根的固体酸,并研究了乙酰丙酸与正丁醇的酯化,酸醇物质的量之比为1 ∶1.4,120 ℃下反应4 h,产物的收率高达98.5%。Zhou等[24]采用负载磺酸基团的钛酸基纳米管可实现乙酰丙酸与正丁醇的有效酯化,酸醇物质的量之比为1 ∶5,120 ℃下反应4 h,乙酰丙酸的转化率为86.8%,乙酰丙酸正丁酯的选择性为99.7%。Chermahini等[25]合成了负载Al的MCM- 41材料并催化乙酰丙酸与正丁醇和异丁醇酯化,酸醇物质的量之比为1 ∶5,120 ℃下反应8 h,两种酯化产物的收率均可达到约90%。这些非均相催化剂一般具有可循环利用性,但其催化活性不如均相催化剂,通常需要较高温度和较长的反应时间才能实现较优的反应性能。

乙酰丙酸酯化机理如图2所示。

图2 乙酰丙酸酯化的反应机理示意图[18,24]Fig.2 The schematic mechanisms for the esterification of levulinic acid[18,24]

目前的研究一般认为,酸催化剂首先使乙酰丙酸羧基中的羰基氧原子质子化,经电荷转移,羧基的碳原子形成碳正离子;而后,原料醇中的氧原子通过孤对电子对碳正离子进行亲核进攻,再经脱水和脱质子过程形成乙酰丙酸酯[15,18]。Zhou等[24]最近的研究显示:乙酰丙酸与正丁醇发生酯化反应时,首先通过烯醇形式生成呋喃环状中间体,之后正丁醇分子亲核进攻上述中间体,再经过脱质子和脱正丁醇过程生成乙酰丙酸正丁酯。

1.3 生物酶催化

目前,乙酰丙酸酯化主要采用的酶催化剂是脂肪酶。Badgujar等[26]采用固定化脂肪酶(Candidaantarctica)可以有效地实现乙酰丙酸与甲醇、乙醇、正丙醇、正(异)丁醇、正(异)戊醇、正己醇等酯化,在甲基叔丁基醚(MTBE)溶剂中,45 ℃下反应8 h,各种酯化产物的收率可达 94%~99%。Zhou等[27]也采用上述固定化脂肪酶为催化剂,发现乙酰丙酸可与正丁醇、正辛醇、正十二醇进行有效的酯化反应,40 ℃ 下反应12 h,乙酰丙酸正十二醇酯的收率可达约90%,而相应的正辛酯和正丁酯的收率约为80%和70%。Di等[28]以固定化脂肪酶Novozym 435为催化剂合成了乙酰丙酸甲酯,采用离子液体1-丁基-3-甲基咪唑六氟磷酸盐(BMIM[PF6])作为反应媒介,30 ℃下反应24 h,产物收率达到93%。研究发现:BMIM[PF6]可以抑制产物的水解,从而提高其收率。徐艳丽等[29]以Novozym 435为催化剂合成乙酰丙酸乙酯,在MTBE中,45 ℃下反应2.8 h,产物收率为87.6%。虽然采用酶催化工艺获得乙酰丙酸酯的收率较高,也能实现乙酰丙酸与一些空间位阻较大的醇有效酯化,但酶催化工艺耗时一般较长,并且对于反应环境与条件的要求严格,这对于相关工艺的规模化推广仍是一个限制因素。

2 糠醇醇解法

糠醇醇解制备乙酰丙酸酯的基础是制备糖醇,首先将生物质中的半纤维素降解为戊聚糖,戊聚糖经过水解和选择性脱水转化为糠醛,再进一步选择性加氢获得糠醇。以糠醇和醇为反应底物,在酸催化剂的作用下转化可得乙酰丙酸酯,反应路径如图3所示。

图3 糠醇醇解制备乙酰丙酸酯的反应路径Fig.3 The reaction for the production of levulinate esters by the alcoholysis of furfuryl alcohol

糠醇醇解法也适用于催化合成碳链更长的乙酰丙酸酯。Zhang等[35]采用一种有机阳离子和无机阴离子的杂化固体酸催化剂([MIMBS]3PW12O40)催化糠醇与正丁醇有效醇解,在110 ℃反应12 h,乙酰丙酸正丁酯的收率可达93%。研究发现:体系中含有适量的水有利于生成反应中间体,进而促进醇解的进行。Tiwari等[36]制备了一种负载杂多酸且用锡离子交换改性的蒙脱土催化剂催化合成乙酰丙酸正丁酯,糠醇与正丁醇物质的量之比1 ∶20,120 ℃下反应3 h,产物收率高达97.5%。Yang等[37]利用废纸制备了含磺酸根的磁性可回收炭催化剂并催化合成乙酰丙酸正丁酯,糠醇与正丁醇物质的量之比1 ∶50,120 ℃下反应5 h,产物收率为90.6%。Gupta等[38]以磺酸官能化的铪有机框架材料UiO66为催化剂,有效地实现了糠醇与多种醇的醇解反应,120 ℃下反应2~4 h,乙酰丙酸与甲醇、乙醇、正丙醇醇解产物的收率为76%~85%,而乙酰丙酸正戊酯和正己酯的收率也可达到约60%。

糠醇醇解制乙酰丙酸酯的反应机理如图4所示,通常认为糠醇先与醇发生醚化作用,之后醇分子在催化剂的作用下与醚进行1,4-加成,再经过脱质子、脱醇分子、质子化、分子重排、开环、分子重排等步骤最终形成乙酰丙酸酯[35]。

图4 糠醇醇解制乙酰丙酸酯的反应机理 [35]Fig.4 The mechanism for the synthesis of levulinate esters by the alcoholysis of furfuryl alcohol[35]

一般来说,采用糠醇醇解法获得乙酰丙酸酯的收率比较高。然而,糠醇自身需要经过上游工艺的制备,整体工艺路线比较繁杂,过程中产生的副产物将增加糠醇的分离难度,对反应设备要求高,也将影响乙酰丙酸酯的纯度[39]。

3 单糖转化法

3.1 概述

单糖转化主要是六碳糖在醇类试剂中的转化,通常是一个串联反应过程,需要经历不同的中间反应步骤,因此由单糖直接转化获取乙酰丙酸酯的方法被称为“一锅法”。与前述的乙酰丙酸酯化和糠醇醇解相比,单糖可以较为容易地从自然界中的生物质资源获取,更具有成本优势。常见的六碳糖包括葡萄糖、果糖、甘露糖以及半乳糖等。其中,葡萄糖和果糖因储量较高、成本较低而被广泛研究。目前,单糖转化制备乙酰丙酸酯的催化剂多为传统的无机酸,但这些催化剂难以分离,严重污染环境。近年来,随着环保意识的加强,人们对均相催化剂的研究侧重于采用低浓度的无机酸或金属盐等,而非均相催化剂因为可回收利用并能有效减少污染而备受青睐。

3.2 均相催化剂

Xu等[40]采用0.1%的H2SO4作为催化剂,催化葡萄糖和果糖在乙醇中转化制乙酰丙酸乙酯,结果表明:葡萄糖在200 ℃下反应2 h,乙酰丙酸乙酯的收率约为40%;而果糖在180 ℃反应1 h,乙酰丙酸乙酯的收率约为70%。该研究认为葡萄糖转化为乙酰丙酸乙酯的反应经历葡萄糖异构化为果糖的过程,这解释了葡萄糖转化性能偏低的原因。Chen等[41]分别以H2SO4和Al2(SO4)3为催化剂,研究催化剂的Brønsted酸性和Lewis酸性对各种糖类在甲醇中直接转化的影响,结果显示:两种催化剂对于葡萄糖转化的影响差别很小,160 ℃下反应1 h,乙酰丙酸甲酯的收率约70%,但H2SO4对于果糖的转化具有更优的催化性能,相同的条件下果糖转化为乙酰丙酸甲酯的收率约为85%,而Al2(SO4)3作用下的产物收率约为70%。Zhao等[42]制备了一系列金属改性的磷钨酸盐M-HPW(M=K、Fe、Ag),并催化果糖转化制乙酰丙酸乙酯。研究发现:含有强Brønsted酸性的HPW催化活性最高,但它溶于乙醇,不易分离,其他金属盐改性的HPW也存在回收困难、价格昂贵等问题,考虑到催化剂的成本、目标产物的收率和催化剂的分离等,选择了K-HPW作为催化剂,在150 ℃下反应1 h,乙酰丙酸乙酯的收率为68.7%。Liu等[43]研究改性H3PW12O40催化果糖转化时发现,单独以H3PW12O40为催化剂,果糖在甲醇中130 ℃下反应2 h,乙酰丙酸甲酯的收率为60.4%;采用FeCl3改性的磷钨酸作催化剂,相同条件下乙酰丙酸甲酯的收率可提高到73.7%。

虽然多数均相催化剂是已经商业化的产品,减少了复杂的催化剂制备过程,并且获得乙酰丙酸酯的收率较高,但这些均相催化剂存在着对反应设备要求高、分离复杂、回收利用困难等缺点。

3.3 非均相催化剂

单糖转化制乙酰丙酸酯常用的非均相催化剂种类较多,包括磺化碳材料、沸石分子筛、固体超强酸以及其他多种具有酸性位的功能化材料等。磺化碳材料具有成本低、酸性强、热稳定性较好、易于分离回收且环境友好等优点。Liu等[44]制备了对苯乙烯磺酸碳纳米管(CNT-PSSA)催化剂,在120 ℃反应30 h,果糖完全转化,乙酰丙酸乙酯的收率达86%。然而,该磺化碳催化剂存在稳定性较差的问题,循环使用5次后,乙酰丙酸乙酯的收率下降至69%。催化活性降低的原因一方面可能是催化剂表面的腐质酸积累,另一方面可能是催化剂表面的磺酸根基团流失导致酸性降低。Babaei等[45]最近采用一种磺化碳催化剂CMK-3实现了葡萄糖在正丁醇中转化制乙酰丙酸正丁酯,190 ℃下反应5 h,产物收率达到70.4%,且催化剂循环利用性良好。

沸石分子筛作为一种固体酸催化剂,不腐蚀反应器、热稳定性好、易回收利用,也已被广泛研究和应用。Yang等[46]以Sn-Al-β沸石分子筛催化葡萄糖在甲醇中转化,0.4 MPa氮气氛围中,180 ℃下反应5 h,乙酰丙酸甲酯的收率为49%,且循环利用5次后,催化剂活性较稳定。Xu等[47]研究了USY沸石分子筛与H2SO4分别作催化剂时葡萄糖在乙醇中的转化,结果发现:当USY沸石的使用量(以质量分数计)为2.5%时,180 ℃下反应2 h,乙酰丙酸乙酯的收率约为45%。USY沸石能限制二乙基醚副产物的形成,进而促进葡萄糖转化为5-乙氧基甲基糠醛中间体。Chang等[48]协同使用USY沸石和低浓度H2SO4作共催化剂,催化葡萄糖转化为乙酰丙酸乙酯,USY沸石和H2SO4的用量分别为2%和0.1%时,180 ℃下反应2 h,产物收率达51.5%。

酸化的金属氧化物SO42-/MxOy是一类典型的固体超强酸催化剂,其制备方法比较简单、易分离、可循环利用、热稳定性好。Njagi等[49]制备了一种双金属固体超强酸SO42-/TiO2-ZrO2,该催化剂能够高效催化果糖转化为乙酰丙酸甲酯,当ZrO2为50%时,催化剂的活性最优,200 ℃下反应1 h,产物收率为71%。经过高温煅烧除去沉积在表面的腐质物,催化剂可以实现再生。刘娣等[50]合成了SO42-/SnO2固体酸催化剂,并在正丁醇体系中催化葡萄糖转化制乙酰丙酸正丁酯。在200 ℃下反应2 h,产物收率最高为33.1%;然而,该催化剂的循环利用性能不佳,结果发现:回收的催化剂酸强度和酸量均出现降低。

当前,许多功能化的酸性材料也广泛应用于六碳糖转化制乙酰丙酸酯的研究中。Pan等[51]以对苯二烯为原料合成了一种富含磺酸根的介孔聚合物材料催化剂,可将果糖在甲醇中转化为乙酰丙酸甲酯,在170 ℃下反应15 h,产物收率约为65%。Liu等[52]利用离子交换法改性蒙脱土,在蒙脱土中引入了锡离子,结果显示:在2 MPa氮气氛围中,220 ℃下反应6 h,该催化剂可将葡萄糖与甲醇转化为乙酰丙酸甲酯,产物收率为59.7%。

图5分别以葡萄糖和果糖为例,对单糖转化制乙酰丙酸酯的反应机理进行说明。以葡萄糖为例[53]:葡萄糖先与乙醇进行醚化脱水反应生成乙基葡萄糖苷,乙基葡萄糖苷可直接脱水生成中间体5-乙氧基甲基糠醛,或乙基葡萄糖苷先异构化为乙基果糖苷,然后通过脱水生成5-乙氧基甲基糠醛,后者再进一步水解获得乙酰丙酸乙酯。以果糖为例[54]:果糖先与乙醇脱水生成2-二乙氧基甲基-5-乙氧基甲基呋喃,再经历水解脱乙醇转化为5-乙氧基甲基糠醛,后者进一步水解获得乙酰丙酸乙酯。

图5 葡萄糖(Ⅰ)和果糖(Ⅱ)转化制乙酰丙酸乙酯的反应机理[53-54]Fig.5 The mechanisms for the conversion of glucose(Ⅰ) and fructose(Ⅱ) into ethyl levulinate[53-54]

4 纤维素类原料转化法

4.1 反应路径

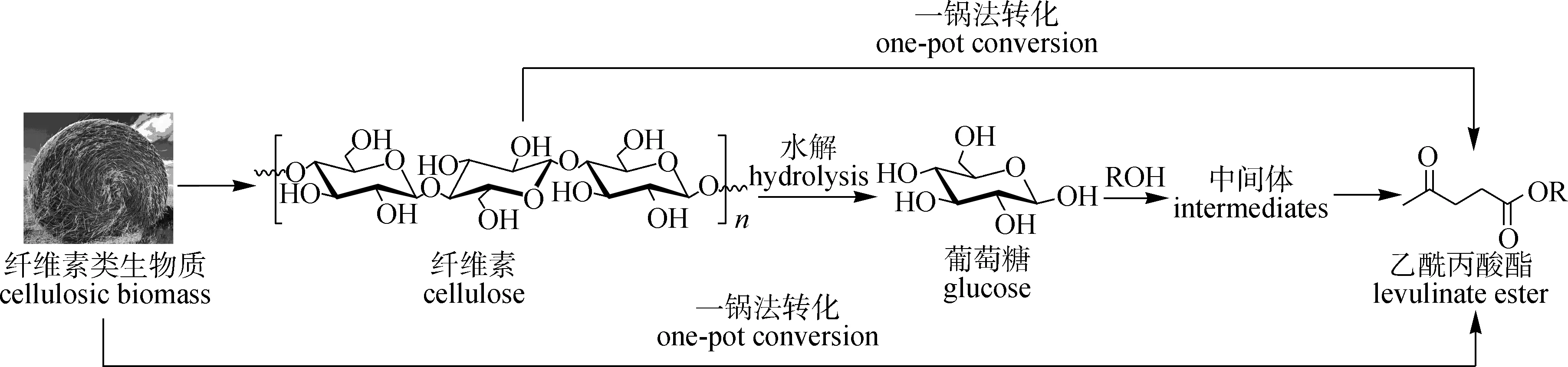

纤维素是自然界中储量最丰富的生物质资源,一般占植物中木质纤维素干质量的50%左右,是一种主要由葡萄糖单元通过β-1,4-糖苷键连接而成的高聚物。与乙酰丙酸和糠醇相比,利用来源更广泛、价格更低廉的纤维素作为原料来合成乙酰丙酸酯将更具有成本优势。图6展示了纤维素原料转化制乙酰丙酸酯的反应路径:纤维素首先经过水解生成葡萄糖,而后葡萄糖再经历单糖转化过程可获得乙酰丙酸酯。纤维素直接转化获取乙酰丙酸酯的方法也是“一锅法”转化。针对纤维素转化制乙酰丙酸酯,所采用的催化剂需要兼顾纤维素水解制葡萄糖以及葡萄糖转化两个主要的反应过程。目前用于纤维素直接转化获取乙酰丙酸酯的催化体系主要是酸体系,催化剂主要包括无机酸、有机酸、杂多酸、金属盐和固体酸等。

图6 纤维素类原料转化制乙酰丙酸酯的反应路径Fig.6 The reaction path for the production of levulinate esters from cellulosic biomass

4.2 纤维素转化

4.2.1均相催化剂 H2SO4是一种常用的无机酸催化剂,早在1895年就有研究报道关于H2SO4催化纤维素水解的工作[55]。直到目前,H2SO4仍然广泛应用于纤维素水解制葡萄糖的研究工作中[56-57]。在单糖转化法中,H2SO4作为均相催化剂能够将葡萄糖转化为乙酰丙酸酯[40-41]。与H3PO4、HCOOH和CH3COOH等相比,H2SO4具有更强的Brønsted酸性,其催化活性更高。因此,H2SO4是一种催化纤维素直接转化制乙酰丙酸酯的常用均相催化剂。Wu等[58]采用H2SO4为催化剂,在近临界甲醇中催化纤维素转化制乙酰丙酸甲酯,190 ℃下反应5 h,乙酰丙酸甲酯的收率可达55%。Wu等认为甲基葡萄糖苷是纤维素转化为乙酰丙酸甲酯的一种中间产物,而H2SO4对于纤维素转化为甲基葡萄糖苷的催化作用强于其催化甲基葡萄糖苷进一步醇解制乙酰丙酸甲酯。Li等[59]采用超低浓度的H2SO4作为催化剂研究了纤维素在甲醇中的转化,研究发现:即使当H2SO4浓度低至0.01 mol/L时也能提供足够的酸度实现纤维素的完全转化,并且低酸度、高温度有利于乙酰丙酸甲酯的生成,在210 ℃下反应2 h,乙酰丙酸甲酯的收率约为50%。贺小亮等[60]采用H2SO4为催化剂,在甘油/甲醇质量比为1 ∶5的体系中研究了微晶纤维素的转化,结果显示:在200 ℃下反应30 min,纤维素的转化率为93.7%,而乙酰丙酸甲酯的收率仅为25.1%,说明在较高温度条件下H2SO4也会使纤维素发生许多副反应。此外,该体系中的甘油会在高温下参与反应,导致产物组成更加复杂。

考虑到H2SO4的腐蚀性、污染性等问题,其他均相酸催化剂也得到了广泛关注。Tominaga等[61]采用Lewis酸和Brønsted酸组成共催化剂在甲醇中催化纤维素转化,结果显示:当In(OTf)3分别与对甲苯磺酸、苯磺酸和2-萘磺酸作为共催化剂时,160 ℃下反应5 h,乙酰丙酸甲酯的收率分别为70%、 72%和75%。Tominaga等认为催化剂中的磺酸基团主要催化纤维素转化为葡萄糖,而In(OTf)3则主要催化葡萄糖转化制乙酰丙酸甲酯。Dai等[62]采用Al(OTf)3为催化剂催化纤维素在乙醇中转化,结果显示:180 ℃下反应2 h,乙酰丙酸乙酯的收率为37.2%。该研究认为Al(OTf)3的主要作用是促进纤维素降解获得的葡萄糖异构化为果糖,而果糖更容易转化为乙酰丙酸乙酯。Song等[63]采用吡啶类杂多酸离子液体[PyPS]3PW12O40催化纤维素转化制乙酰丙酸甲酯,在150 ℃和2 MPa压力的条件下反应5 h,纤维素完全转化,乙酰丙酸甲酯的收率可达71.4%。Song等认为该催化剂能够将纤维素高效地转化为乙酰丙酸,而原位生成的乙酰丙酸经历快速的酯化反应,从而获得产物。Huang等[64]在甲醇/水体系中,以Al2(SO4)3催化纤维素转化制乙酰丙酸甲酯,结果显示:采用800 W微波加热,180 ℃下反应40 min,产物收率为70.6%。研究发现体系中引入适量水可减少胡敏素的形成,也可抑制醚类副产物的产生,并减少甲醇溶剂的消耗。Al2(SO4)3水解可生成具有Lewis酸性的[Al(OH)x(H2O)y]n+和Brønsted酸性的H+,H+主要促进纤维素的水解,[Al(OH)x(H2O)y]n+主要促进葡萄糖转化为乙酰丙酸甲酯。

4.2.2非均相催化剂 目前,非均相催化剂也已经广泛用于纤维素水解工艺中[65]。因此,选用能够同时满足纤维素水解和葡萄糖转化要求的非均相催化剂也将为乙酰丙酸酯的合成提供可能。Rataboul等[66]采用杂多酸铯盐为催化剂,在超临界甲醇/水(质量比90 ∶10)体系中,可将微晶纤维素转化为乙酰丙酸甲酯。以Cs2.5H0.5PW12O40为催化剂,在300 ℃和10 MPa压力条件下反应1 min,乙酰丙酸甲酯的收率为20%。虽然该方法得到的乙酰丙酸甲酯收率较低,但可以快速地将纤维素转化为具有高附加值的化学品,无毒环保,有较大的开发利用前景。Zhang等[67]合成了一种同时含有Brønsted酸、Lewis酸以及碱活性位点的三功能固体酸催化剂Cs10.6[H2.4GeNb13O41],可用于纤维素转化制乙酰丙酸甲酯,研究表明:在165 ℃下反应10 h,纤维素转化率为86%,乙酰丙酸甲酯的收率为53%。结合反应过程,酸、碱活性位的主要作用可归纳为[67]:1) Brønsted酸性位和Lewis酸性位可促进纤维素转化为甲基葡萄糖苷;2) Lewis酸性位和碱性位可促进甲基葡萄糖苷异构为甲基果糖苷;3) Brønsted酸性位可促进甲基果糖苷转化为5-甲氧基甲基糠醛,并进一步转化为乙酰丙酸甲酯。Zhou等[68]协同使用硅钨酸和Sn-β沸石可有效催化α-纤维素和微晶纤维素转化制乙酰丙酸甲酯,研究发现:单独使用硅钨酸或Sn-β沸石时,纤维素原料均不能有效转化;当两种催化剂协同作用时,160 ℃下反应10 h,乙酰丙酸甲酯的收率最高可达62%。

4.3 天然纤维素原料转化

近年来,以纤维素转化合成乙酰丙酸酯的工作吸引了广泛关注,研究也推广至以天然纤维素原料的转化工艺中。纤维素的获取也需要对天然生物质原料进行预处理并提纯,这也增加了额外的操作步骤与成本。如能通过“一锅法”将成本更加低廉的天然纤维素原料直接转化为乙酰丙酸酯将更符合经济和可持续发展的需求,相关研究(见表1)成为了该领域的热门课题。

表1 近期关于天然纤维素原料转化制乙酰丙酸酯的研究进展Table 1 Recent advances on the synthesis of levulinate esters from natural cellulosic materials

由表1可知,乙酰丙酸酯的收率主要与原料种类、催化剂、反应条件等密切相关。一般来说,利用天然纤维素原料合成乙酰丙酸酯的收率相比纤维素或单糖转化所得结果偏低,主要是由于天然纤维素原料的组成较为复杂,不仅含有纤维素,还包含半纤维素、木质素以及其他组分。木质素的化学性质稳定,难以降解,这可能阻碍催化剂与纤维素的接触,导致纤维素转化活性不高。此外,半纤维素的结构较纤维素更加复杂,水解产生的单糖、寡聚糖种类多,容易发生更多副反应,造成产物组成复杂。Guan等[69]研究小麦秸秆转化时,利用气相色谱-质谱联用分析,检测到了24种液态产物,与目标产物乙酰丙酸乙酯含量相近的产物就有8种。关倩等[70]研究小麦秸秆加压液化制备乙酰丙酸乙酯时也发现,液体产物中含有羧酸、酯、酮、醛、酚等多种产物,主要来源于原料中纤维素、半纤维素和木质素的降解转化。Chen等[71]测试了浮萍的主要成分,结果显示:淀粉、纤维素、半纤维素分别占30.45%、 10.12%、 37.77%,而木质素仅占1.63%。淀粉、纤维素和半纤维素水解将会生成较多以葡萄糖为主的六碳糖,这是浮萍转化制乙酰丙酸酯收率较高的主要原因。Liu等[72]研究浮萍催化转化制备乙酰丙酸乙酯时发现,在HCl的作用下,180 ℃反应15 min,浮萍水解为葡萄糖的收率可达93%。

从反应机理的角度分析,纤维素类原料转化的本质是原料首先水解为单糖,之后单糖再经历单糖转化反应过程获得乙酰丙酸酯。因此,对于纤维素类原料转化法,催化剂需要兼顾纤维素水解与单糖转化,催化剂的设计与合成是重要的研究课题。目前,已经报道的催化剂仍以H2SO4或其他含有磺酸根的催化剂为主,未来对于催化剂的开发具有广阔的提升空间。此外,天然纤维素原料的种类与结构组成对相关工艺的开发与性能优化具有显著影响。

5 结语与展望

生物质资源是地球上储量最为丰富的可再生碳资源。充分利用生物质生产能源和具有高附加值的化学品是支撑可持续发展的重要途径。乙酰丙酸被认为是一种来源于生物质的重要化学品,是最具潜力的生物质基平台化合物之一。利用乙酰丙酸合成的乙酰丙酸酯具有与乙醇、汽油等传统燃料相近的燃烧热值,并且这些酯类化合物中的氧还可以促进燃料的充分燃烧,减少颗粒污染物排放,显示了其作为替代燃料的良好潜力。目前,关于生物质合成乙酰丙酸酯的研究还存在诸如均相催化剂分离困难、非均相催化剂活性不足、单糖或纤维素直接转化合成乙酰丙酸酯效率不高以及缺乏关于长链乙酰丙酸酯合成研究等问题。未来研究应当更注重单糖或纤维素直接转化合成乙酰丙酸酯,注重非均相催化剂的研制,并拓展长链乙酰丙酸酯作为替代燃料的应用。“可再生合成燃料”是我国未来发展的前沿科学问题和工程技术难题之一。开发高效的乙酰丙酸酯催化合成技术将为我国双碳背景下的生物基替代燃料的开发提供有用参考。