汽车行李箱地毯的设计研究

张超

(神龙汽车有限公司,武汉 430056)

主题词:行李箱地毯 结构 设计

NVH Noise Vibration Harshness

PVC Polyvinyl Chloride

PET Polyethylene Terephthalate

VOC Volatile Organic Compounds

PP Polypropylene

PHC Polyethylene-based Honeycomb-core Composite

PU Polyurethane

SUV Sport Utility Vehicle

EPP Expanded Polypropylene

PVC Polyvinyl Chloride

AF Adaption Function

RH Relative Humidity

1 前言

随着我国汽车行业的发展,汽车行李箱地毯作为汽车内饰的重要组成部分,其设计理念的迭代更新也越来越快。行李箱地毯不仅遮盖了行李箱内地板和其它不该被用户看见的零部件(如螺柱、线束等),而且能承载放入行李箱的物品重力,还能起到阻隔和降低车外噪声、提升整车NVH水平的作用。

2 行李箱地毯的结构及选材分类

行李箱地毯主要由表面层、基材层、底布层组成,此外还有如垫片、导轨、拉绳或塑料拉手等附件,这些附件可以根据需要选择配置。行李箱地毯的表面层采用的是装饰用的面毯结构,所以表面层也叫面毯层。基材层为支撑用的板状结构,所以基材层也叫支撑板层。

2.1 行李箱地毯的层数

行李箱地毯层数的选择是根据设计车型的等级而制定的策略。尺寸越小、价格越低的车型对吸隔音性能和外观感知质量要求越低,其行李箱地毯设计的结构也就越简单,用料越少,产品的成本和造价也就越低。每层的连接方式主要是胶接,这是因为涂胶粘贴每层工序简单、工时少、利于工业化量产。

A 级车(紧凑型车)及A0 级车(小型车)和A00 级车(微型车)的车型主要考虑成本优先,采用两层结构,即为表面层加上基材层。

B 级车(中型车)要考虑外观感知质量,增加了底布层,底部的无纺布和上层的表面层使用胶水粘合或缝线缝合将基材层夹在中间。采用的3层结构为:上层为表面层,中间层为基材层,下层为底布层。

C级车(中大型车)要考虑感知质量和吸音隔音的NVH 要求。在3 层的基础上,在中间增加了吸音棉。采用了4 层或5 层结构。4 层结构为:上层为表面层,第2 层为吸音棉、第3 层为基材层,最下层为底布层。5层结构:上层为表面层,第2层为吸音棉、第3层为基材层,第4层为吸音棉、最下层为底布层。

综上所述,不同级别车型地毯的层数不同,如图1所示。

图1 不同层数的行李箱地毯结构

2.2 行李箱地毯的段数

行李箱地毯段数的选择是根据用户提升地毯的旋转轴和搭边结构来决定的。

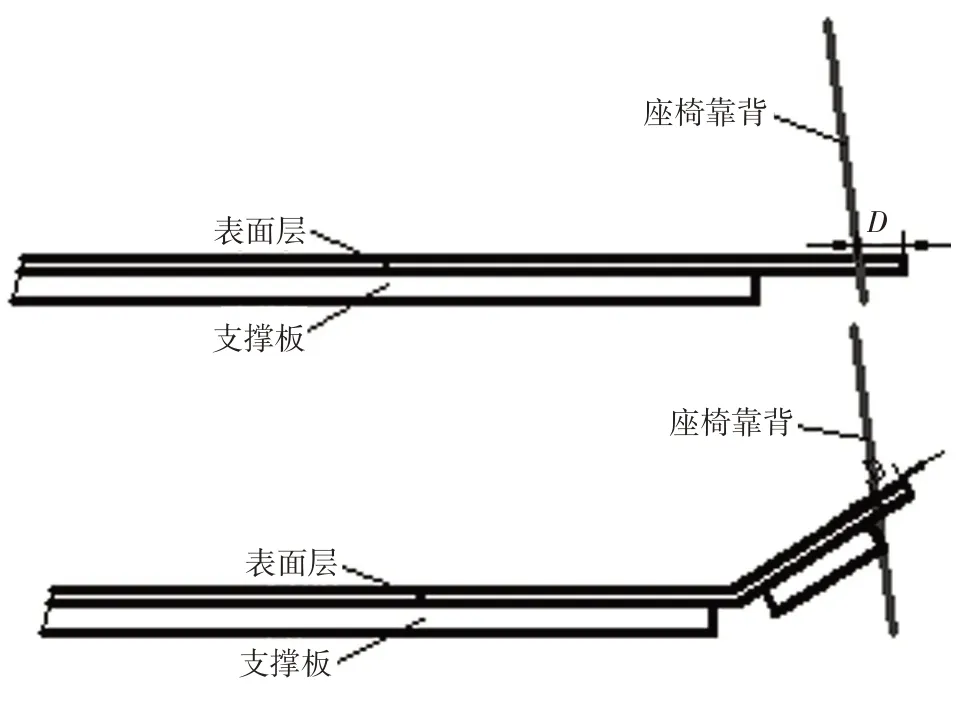

段数可以分为全铺整体式、表面层全铺基材层半铺的1段式、2段分段式和3段分段式。下面结合2层结构地毯为例说明,段数结构如图2所示。

图2 行李箱地毯的段数

全铺整体式的行李箱地毯为表面层和基材层都为一个整体,全部铺满行李箱舱。其优点在于结构简单,成本低廉;缺点是旋转轴在最前面根部,打开行李箱地毯去拿备胎或工具盒的时候需要旋转整个行李箱地毯,若基材采用比较厚重的木粉板,那么力气小的女性用户打开地毯将会很费力甚至打不开,操作舒适性差。

表面层全铺基材层半铺的1段式的地毯为基材层的长度为表面层的一半,表面层全铺行李箱舱起到遮挡作用。行李箱系统的布置为前半部分为钣金支撑平台,中间为备胎,后半部分为备胎的钣金坑。支撑板搭在备胎坑左、右、后端的钣金凸台平面上,搭接量为10~15 cm,前面搭在备胎上,这样支撑板就将备胎坑盖住并给重物提供支撑使其不塌陷。因为备胎坑只在行李箱舱的后半部分,所以可以只在后半部分采用支撑板结构。前半部分有钣金支撑,可以只使用表面层的面毯覆盖。这种结构的优点在于支撑板只有整体式结构的一半,成本进一步降低;旋转打开行李箱地毯的旋转轴在中间位置,只需要抬起全铺整体式一半的质量就可以打开行李箱地毯。缺点为:支撑板容易被压塌陷,因前半部分无支撑板在前后方向起到对后半部分支撑板阻挡作用,汽车在急刹的时候,后面的支撑板以及上面的重物在惯性的作用下往前窜动15 mm以上,造成支撑板不能搭接在后端的钣金凸台平面。少了后端钣金凸台平面的支撑,行李箱地毯很容易被重物压塌陷到备胎坑里面。

2 段式行李箱地毯的有2 段基材层,每段基材层分别与表面层涂胶连接在一起,相当于在1段式行李箱地毯基础上在前面增加了一块同等大小的支撑板。2 段基材层之间间隔20 mm,以便后半段旋转打开时,后半段前部不与前半段后部干涉。其优点为支撑强度强,紧急制动时,前段支撑板抵在行李箱舱前端钣金,后端支撑板抵在前端支撑板上面,后端支撑板不能从行李箱舱后端钣金凸台平面脱出,避免了行李箱地毯的塌陷风险。2段式行李箱地毯外观感知质量得到了提高,但是产品的成本也增加了。

3段式行李箱地毯相当于在2段式行李箱地毯基础上在前面增加了一块小支撑板。这个支撑板及其上面前端的面毯一起斜搭在行李箱舱前端的后座椅靠背上,避免行李箱地毯漏钣金,保证行李箱地毯对内部的零部件全部遮盖,体现其良好的装饰性。

2.3 行李箱地毯的材料

衡量行李箱地毯的同种材料的物理性能比如强度、刚度和吸音性能的指标主要为厚度和每平米克重。在一定范围内,支撑板的厚度和每平米克重越大,它的强度、刚度性能越高,支撑承载性能越好;吸音棉的隔音性能特性随着厚度和克重的增加,总体表现出缓慢上升的趋势

2.3.1 表面层的材料

表面层的材料主要有2 种:一是PVC 材质、二是PET材质针刺无纺布。

PVC 主要成份为聚氯乙烯,通过加入增塑剂、稳定剂来增强其耐热性、耐寒性、韧性、延展性,其主要优点是易清洁,不易滋生霉菌。缺点是外观感知质量较差,会散发难闻的气味,不满足VOC 和气味性的要求,只用于部分出租车等低端车型,目前逐渐被取消。

PET 针刺无纺布面毯的材料主要是PET 纤维。PET 行李箱地毯由PET 纤维、定型胶、PE 淋膜和铺层的多层纤维构成。用PET 材质面饰材料生产制造的行李箱地毯具有成本低、工艺简单、性能可靠、气味低、环保性能高的特点,是目前国内外汽车行业首选的主要材料。另外,底布层也用PET无纺布,底布层和表面层使用胶水粘接或缝线缝合做出包边结构。

2.3.2 基材层的材料

基材层的材料比较多:木粉板、PP木粉板、木纤维板、PP蜂窝板和PHC纸蜂窝。

PP 木粉板是利用低成本的废旧木材和塑料形成的木塑复合材料。它的优点是可以深成型、深拉伸,可与各种面料热压复合,成本低,成型工艺相对简单,同时边角余料可回收利用。缺点是成型后零件容易产生翘曲、变形,还会受环境变化影响产品的收缩率,影响安装和使用。木粉板则是利用废旧木材锯末粉末粘接模压而成,成型就是一块平板,没有塑性。木纤维板也是一种木塑复合材料,以木纤维或植物纤维为主要组分,经过预处理使之与热塑性树脂或其它材料复合而成的—种新型材料。它的优点是可以在满足质量的前提下大大减轻质量,价格低,经济性好。缺点是受加工过程中受胶水添加剂影响,气味和散发性不能满足当前技术需求,这两种材料由于性价比较髙曾被大量用作行李箱地毯骨架材料,但由于尺寸稳定性差和环境友好性能低的因素影响,这3种种材料逐渐被PP蜂窝板和PHC这些新材料取代。

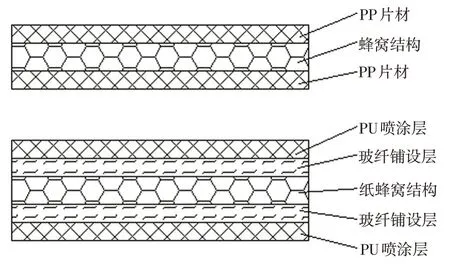

市面上常见的PP蜂窝板克重在1 000~2 000 g∕m,厚度为4.5~6 mm,是一种典型的“三明治”结构,上下表皮层是厚度在0.5 mm 左右的PP 片材,中间的蜂窝结构也是由PP板吸塑获得,如图3所示。由于板材在成型过程中是利用余热将3 层结构复合在一起的,无须粘合剂,其气味性和VOC性能很好。其中蜂窝结构可以根据要设定不同的结构、密度以及厚度,从而满足不同性能的产品要求,同时实现轻量化。研究表明,与同等强度的PP木粉板相比,PP蜂窝板的质量可以减轻40%以上。根据试验经验总结,如空腔最大尺寸<150 mm,可考虑采用克重为1 500 g∕m的PP蜂窝板;如空腔最大尺寸>150 mm,需考虑采用克重为2 000 g∕m以上的PP蜂窝板。

图3 PP蜂窝板的结构

PHC纸蜂窝是一种典型的夹层结构:中间层是纸蜂窝结构,纸结构上、下侧铺设定长玻纤,上、下侧最外层喷涂PU,成型工艺为热模压。考虑成本因素纸结构采用蜂窝状。因为它两侧喷涂了PU,故也称之为PU纸蜂窝。蜂窝纸的厚度规格在5~25 mm范围,其力学性能也相应不同。PU 纸蜂窝板材的力学性能不仅和蜂窝纸结构的力学性能有关,跟蜂窝纸两侧铺设的玻纤含量、喷涂的PU含量均有关系,根据实际需求选择不同的策略。

因性价比高,PP 蜂窝板多用于轿车。而PHC 纸蜂窝承载能力强,多用于对承载要求更高的SUV 车型。2种支撑板的结构如图4所示。

图4 2种支撑板结构

随着汽车内饰新材料、新工艺的发展和未来发展趋势,行李箱地毯的基材层还使用了2种新型材料:铝蜂窝板、PP吹塑板。

铝蜂窝板的结构和PP蜂窝板的结构类似。它是由上铝合金板、中间蜂窝结构和下铝合金板组成的“三明治”结构,如图5所示。铝蜂窝板的上铝合金板和下铝合金板均采用优质的铝合金板为基材,厚度为2 mm;中间蜂窝结构采用正六边形铝箔,六边形的边长为3 mm,铝箔厚度为0.05 mm,正六边形采用焊接或粘接拼接而成。上、下铝合金板与中间蜂窝芯结构一般采用粘接胶粘接,近几年也有采用新技术钎焊连接。根据需求,可以在四周使用铝合金板进行封边。铝蜂窝板的优点很多:PP 蜂窝板在耐热承载方面较差,在暴晒高温环境下,因为PP蜂窝板收缩率比面毯层大,容易从面毯层脱胶分层,甚至自身变形,产生外观缺陷。而铝蜂窝板收缩率较小,且耐热,不会产生以上缺陷。PHC 材料在VOC、轻量化方面较差;铝蜂窝板由于是铝合金蜂窝结构,同时兼顾了承载性、轻量化和VOC 性能,美中不足的是其制造成本较高,多用于售价较高的豪车车型中。

图5 铝蜂窝板的结构

PP 吹塑板则是利用了PP 的热塑性,采用吹塑成型技术成型。PP吹塑板是将熔融状态的PP材料添加到进料筒,融化挤出到吹塑模具中,通过进气口吹气保压使得产品预成型,最终成型为一块内部中空的封闭板。PP 吹塑板的总厚度一般在12~30 mm,壁厚均匀为1.0~1.5 mm。为了增加中空板的强度,通常会采用在中空层注入EPP填充泡沫和中空层加筋的结构,3种结构如图6所示。PP吹塑板的优点在于其采用了模具,成型的形状不再局限于矩形板,造型自由度比较高;可以把表面面毯层或底布层无纺布放入模具中,PP 吹塑板在熔融状态下和这些面料粘接,不需要粘接剂,并实现行李箱地毯一次成型,生产效率高。缺点就是PP 吹塑板的模具定型后,只能生产模具设计的尺寸的吹塑板,当开发新车型的行李箱地毯的尺寸与当前车型不一致的时候,必须重新再开一套模具。而PP蜂窝板可以使用切割机切割出不同的尺寸满足不同的车型需要。

图6 PP吹塑板的结构

2.3.3 吸音棉的材料

吸音棉的材料主要有单组份和双组份。

所谓单组份就是仅有PET 材料的吸音棉。单组份是将直径为25 μm 的PET 短纤维经过机械或热加固粘合而成。由于PET纤维的微孔和间隙很多,所以其对传入的声音产生很大的流阻,从而起到吸音和隔音的效果。

双组份就是PP 纤维和PET 纤维混合材料的吸音棉,其中PP 含量为60%~65%,PET 含量为35%~40%。双组份是将PP 原料熔融、挤出,然后在高温高压空气的吹融下,成为长纤,最后冷却结晶后和PET短纤混合而成。由于聚丙烯PP 纤维直径为2 μm,小于普通吸音棉的纤维直径,单位面积内纤维数更多,材料内部互相贯通的微孔和间隙更多,且这些孔隙更小。这样的结构对声音在其中的传播产生更多阻碍,使双组份吸音棉吸音能力更好。

单位克重的双组份吸音性能要高于单组份,但是双组份的成本要高于单组份,实际在设计吸音棉的时候,根据具体情况选择。

3 行李箱地毯的工艺

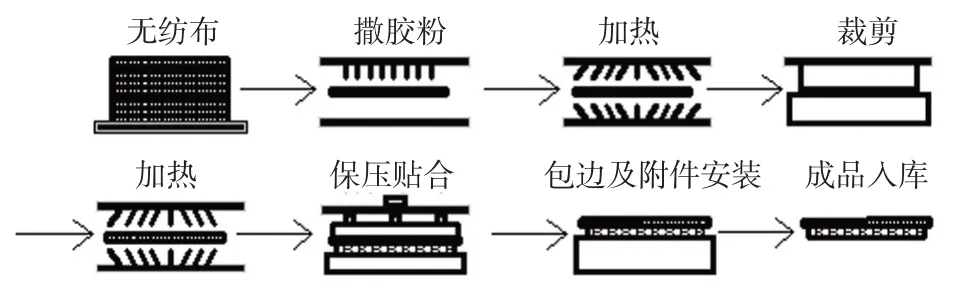

本文以某车型2层行李箱地毯为例介绍其生产工艺,工艺步骤如下:

(1)面料制备:取无纺布,在无纺布上撒上胶粉,上胶量为55 g∕cm;经烘箱烘温加热后,冷却定型;

(2)面料裁断:取步骤(1)所得面料放置在裁断机的备胎盖板斩刀模上,启动裁断机裁断;尺寸按照设计尺寸裁取;

(3)加热烘温:将步骤(2)所得裁好的面料送入烘箱内进行加热烘温,烘温温度130 ℃,烘温时间为80 s;

(4)保压贴合:将PP蜂窝板及步骤(3)所得烘好的面料送到贴合到模具中,使用定位块定位,放下定位块,进行贴合;贴合压力5 MPa,成型时间为40 s;

(5)包边及附件安装:将需要包边位置的面毯喷胶后包在PP蜂窝板上,并将附件EPP垫块、拉绳、带背胶垫片安装好,按不同产品需求进行调整,即得成品,然后入库。

行李箱地毯的工艺流程图如图7 所示,行李箱地毯的制作示意图如图8所示.

图7 工艺流程

图8 制作示意

4 行李箱地毯的法规要求

行李箱地毯的设计应该满足法律法规要求,不符合法律法规的产品和汽车将会被召回,汽车企业会因此会产生巨大的经济损失。

对于空气质量的法规是一个逐渐完善的过程。随着人们对车内空气质量(气味、VOC)、环保舒适及节能的要求越来越高,2007年国家颁布了HJ∕T 400—2007《车内挥发性有机物和醛酮类物质采样测定方法》;2009 年国家环境保护部发布了《车内空气中挥发性有机物浓度要求》征求意见稿;2011年发布GB∕T 27630—2011《乘用车内空气质量评价指南》,2012年实施。

行李箱地毯的法规要求除了有VOC 和气味性的空气质量指标还有燃烧性、汽车禁用物质要求、汽车部件可回收利用性标识,汇总如表1所示。

表1 行李箱地毯的法规要求

5 行李箱地毯的断面设计校核

5.1 行李箱地毯的定位设计

行李箱地毯一般由地毯的型面贴合钣金进行定位,必要时可在地毯上增加紧固件。钣金台面上焊有带螺纹的焊接螺柱,将圆柱型塑料卡扣(含内螺纹)卡紧在焊接螺柱上,圆柱型塑料卡扣的外圆和行李箱地毯的表面层和支撑板的圆孔形成轴孔配合,实现行李箱地毯的定位,如图9 所示。行李箱地毯孔与塑料卡扣的直径差为1~2 mm。

图9 行李箱地毯的圆柱卡扣定位

另外一种端盖型塑料卡扣的定位方式:将端盖型塑料卡扣(含内螺纹)卡紧在钣金的焊接螺柱上,端盖型塑料卡扣的外圆和行李箱地毯的表面层和支撑板的圆孔形成轴孔配合,实现行李箱地毯的定位(图10)。端盖型塑料卡扣不仅有定位的功能,而且还兼顾了卡紧的功能。

图10 行李箱地毯的端盖卡扣定位

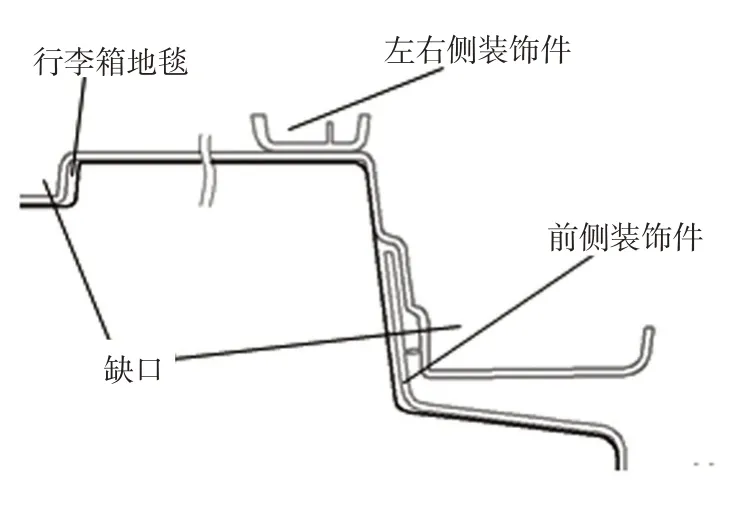

除了卡扣定位,行李箱地毯的定位方式还有依靠自身形状和周边环境件,如行李箱左右侧硬质装饰件定位。如图11所示,行李箱地毯在左、右中间及最前端各预留一个类似矩形的缺口,两侧对称,图11中仅展示一侧,缺口卡子左右侧硬装饰和前侧装饰件突出的凸台形成配合,限制了向和向的移动,实现其在向和向的定位。

图11 行李箱地毯的型面定位

5.2 行李箱地毯的平整性设计校核

5.2.1 行李箱地毯的支撑部件

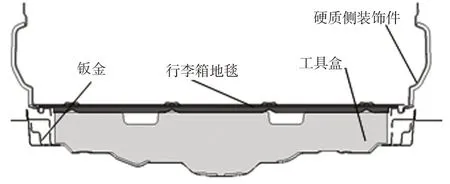

行李箱地毯的支撑部件主要有钣金、行李箱侧装饰件、EPP工具盒、备胎和EPP备胎支撑块。

一般而言,中低端车型的支撑部件搭配为钣金台面加备胎,钣金台面上面有软质侧装饰件用于遮盖钣金,若备胎突出部分朝上,则还要设计EPP 备胎支撑块以保证支撑面水平。

而中高端车型的支撑部件搭配为钣金、硬质侧装饰件、备胎、EPP工具盒,通常硬质侧装饰件安装在钣金上面,由硬质侧装饰件的台面对行李箱地毯直接支撑,备胎突出部分一侧朝下,平整的一侧朝上,备胎放入方形的EPP工具盒中间的圆槽中,如图12所示。

图12 备胎和工具盒支撑

随着城市汽车救援便捷服务的完善,随着防爆轮胎新技术的发展,新能源汽车逐步减少备胎质量和空间,增加电池空间以增加续驶里程,新车车型取消后备箱备胎正在成为汽车行业的趋势。因此,没有备胎,仅由钣金、行李箱侧装饰件、EPP工具盒的组成支撑结构应运而生,如图13所示。

图13 工具盒支撑

5.2.2 行李箱地毯的支撑面

钣金台面加备胎支撑结构的支撑面为钣金备胎坑四周的带软质侧装饰件的钣金台面和备胎平整面朝上的面。对于备胎平整面朝下,突出面朝上时,往往要增加EPP 备胎支撑块,这种情况下,EPP 备胎支撑块就是支撑面。

钣金、硬质侧装饰件、备胎、EPP工具盒的支持结构的支撑面为钣金上的硬质侧装饰件、备胎平整面朝上的面、EPP工具盒上表面。

钣金、行李箱侧装饰件、EPP 工具盒的支撑结构的支撑面为钣金上的硬质侧装饰件、EPP工具盒上表面。

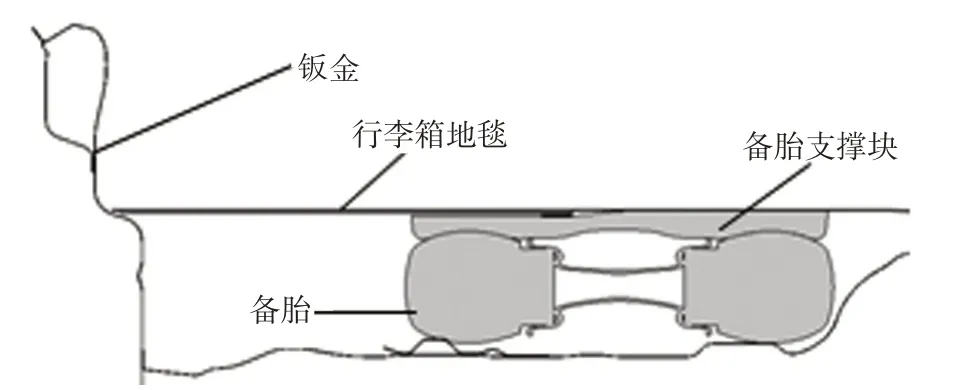

5.2.3 行李箱地毯平整性的设计校核

以中低端车型行李箱地毯为例校核平整性。行李箱地毯的搭接面如备胎坑四周的钣金平面,以及中间的备胎上的备胎支撑块的平面,这些主要支撑平面是否在同一个水平面。若这些平面不在同一个平面,地毯就不容易放置水平,产生斜面,特别是中间备胎支撑块和地毯在向是否有间隙,若有间隙,地毯在载重情况下中间容易发生塌陷,如图14所示。

图14 平整性校核

5.3 行李箱地毯的搭接量和对接量的设计校核

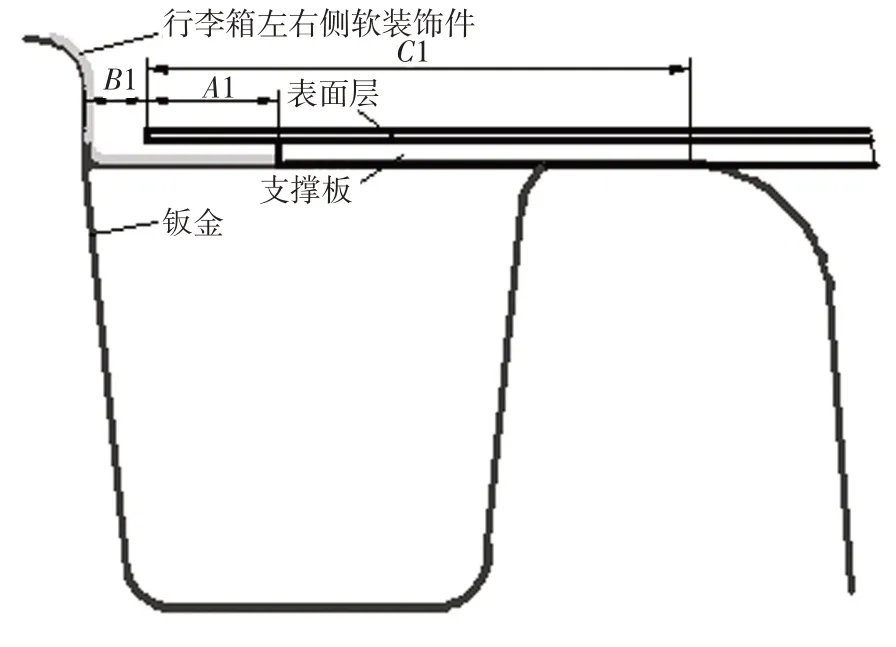

行李箱地毯与左右侧钣金平台的搭接量如图15所示,表面层长出支撑板的长度1=15~20 mm;表面层和钣金侧面预留1=10 mm;行李箱地毯面毯层搭接钣金平台1≥100 mm。

图15 左右侧钣金和行李箱地毯的搭接

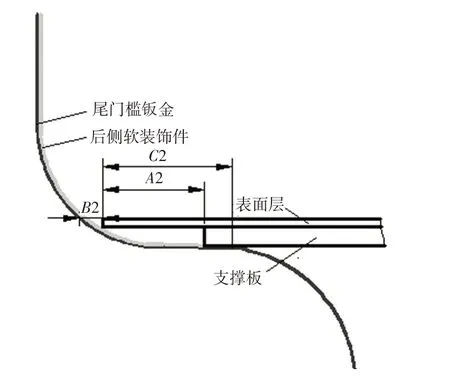

行李箱地毯在后面与尾门槛钣金平台的搭接量如图16所示,同理,2=15~20 mm;2=10 mm;1≥25 mm。

图16 尾门槛钣金和行李箱地毯的搭接

行李箱地毯在前面与后座椅靠背的搭接量如图17所示,面毯层与座椅靠背的干涉量=5~10 mm。之所以做成干涉是因为若表面层面毯与座椅靠背设计为对接,虽然设计上两者紧贴但是因为制造过程中的尺寸公差的波动,两者会出现间隙,内部的钣金就漏出来了,行李箱地毯失去其遮盖的功能。也可以在后座椅处的地毯分一小段,使这一小段支撑板搭靠在座椅靠背上,这样遮挡效果更好。

图17 座椅靠背和行李箱地毯的搭接

行李箱地毯分段支撑板对接量如图18所示,对于3层以上的行李箱地毯,即为支撑板被表面层和底布层包覆且边缘和折边包边粘合结构,为了保证翻转顺畅不干涉,两块支撑板对接的间隙设计为=15~20 mm。

图18 行李箱地毯支撑板的对接

6 行李箱地毯的性能要求

6.1 耐气候老化

气候老化需要经历 4 个 AF 连续循环,4 个 AF 气候循环如下:

(1)常温升到40 ℃,相对湿度升到95%,保持16 h;

(2)温度为40 ℃,湿度为95%,降到-20 ℃,并保持3 h;

(3)温度从-20 ℃升到85 ℃,并保持6 h;

(4)温变速率:2 ℃∕min;

(5)以上为1个AF循环,一共经历4个AF循环。

模拟实车装配状态下,零件接受4 个AF 连续循环。要求:尺寸变化必须符合要求;长度、间隙和相关配件必须保持在规定的公差范围内。

试验结束后,整体部件保持功效(拉起作用力、干扰噪音);不能有任何断裂或裂纹;不应该观察到任何外观的改变。

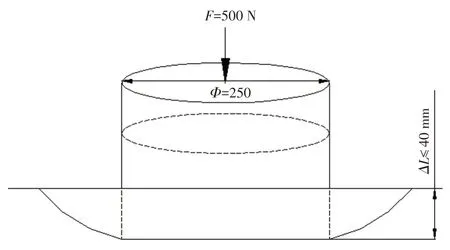

6.2 负载下的弯曲强度

零件安装在实车钣金或是模拟工装上,负载圆柱体荷重为500 N,直径为250 mm,负荷时间为5 min,负荷位置:中心点。环境条件:初始状态和4 个AF 循环后在23 ℃状态下要求:下垂量≤40 mm;残余变形量(拿开负载后的变形量)<3 mm;外观不允许有变形等损伤出现(图19)。

图19 行李箱地毯弯曲强度要求

6.3 负载下的耐热性

零件安装在实车钣金或是模拟工装上,载荷重为50 N,直径为250 mm,温度为85 ℃,负荷时间为4 h。负载位置:中心点。要求:回到室温6 h后的残余下垂量<2 mm;不允许有裂纹、分层、变形、外观损伤现象产生。

6.4 耐冷冲击性

将测试件固定在技术底座上,放置在温度为(23±2)℃,湿度为(50±5)%至少3 h,然后放置在-30 ℃中达到平衡后,用冲击头从高度为600 mm、导向管中冲击样品的冲击点。

冲击头条件:质量为3 kg;直径为50 cm;温度为-30 ℃。撞击位置为地毯4个角和中部。试验结束后,不应当存在任何断裂或裂纹,试验如图20所示。

图20 行李箱地毯的耐冷冲击

6.5 冲击强度

零件安装在实车钣金或是模拟工装上,荷重25 kg,长宽高尺寸为200 mm×300 mm×20 mm,高度为200 mm;冲击点为抓握区域,如把手以及缝细、孔洞等要求:外观不允许有破裂、剥落等现象出现。试验如图21所示。

图21 行李箱地毯的冲击强度

6.6 耐降落性

对于行李箱地毯:在常温下从1 m 高度投下行李箱地毯。要求:任何位置从1 m 高度跌落不得出现断裂、损伤或功能退化。

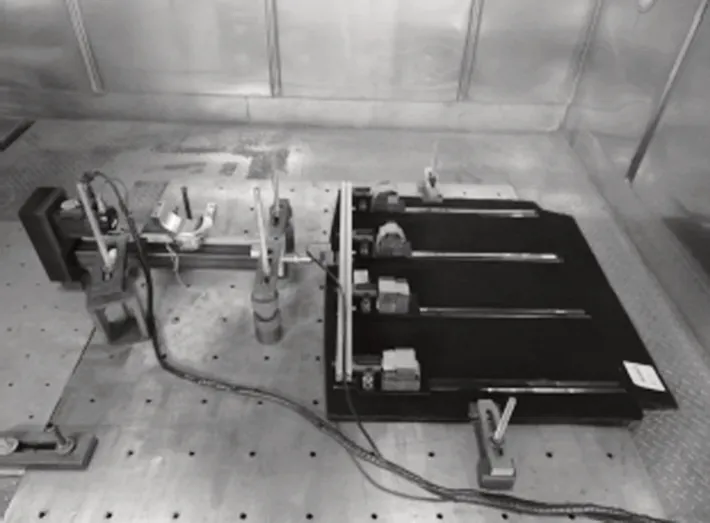

6.7 装载耐久性

对于有滑轨等附件的行李箱地毯,在行李箱地毯的滑轨上安置一个5 kg 的负荷(负荷尺寸200 mm×100 mm,材质为塑料),沿轴的一次载荷滑动400 mm,1 个循环为一来一回的滑动,速度100 mm∕s。常温(23±2)℃做10 000次循环;高温(60±2)℃做2 000次循环;低温(-30±2)℃做2 000次循环。高低温中放置保留1 h。试验后,滑轨无故障或松脱现象,材料没有撕裂、伸长,没有残余变形。试验设备为快速电缸耐久测试系统,试验如图22所示。

图22 行李箱地毯导轨的装载耐久

6.8 零件提升力

零件安装在实车钣金或是模拟工装上,用一个合适的夹具固定在抓握区域,测量将行李箱地毯提起而产生的作用力。打开角度:60°,要求:提升力≤60 N。

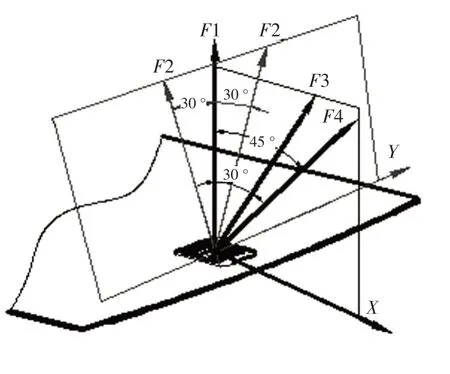

6.9 零件提升系统的强度

零件安装在实车钣金或是模拟工装上,在把手上施加一个F 方向的300 N 的力,23 ℃环境中和4 个AF 循环后进行30 个循环(1 个循环为一个张力30 daN+停止3 s),施力点及方向如下图23 所示,其中1==30 daN,前后(134 方向)和左右(12 方向)均需进行试验。要求:不允许有脱开、分裂失效情况发生。

图23 行李箱地毯提升系统强度受力

6.10 机械强度

零件安装在实车钣金或是模拟工装上,在约1 m×1 m 的行李箱地毯上设置25 个测量点,在铰链处设置5 个测量点。用尺寸为60 mm×80 mm 的分配器在测量点上施加一个50 N 的力,保持5 s,施力速度为100 mm∕min。每个点单独测试。23 ℃环境中和4 个AF 循环后均需进行试验。要求:下垂量≤5 mm;回到室温后的残余变形量<1 mm;不应该出现断裂、变形的外观异常情况。

7 结束语

以行李箱地毯的层数和段数分类组合的结构很多。其各个结构的材料也很多,每种材料都有其优缺点以及其适配的工艺,设计产品时,要根据各方面因素综合考虑,才能得到最优解。同时设计还要兼顾法规对气味和燃烧性的要求。在设计校核阶段,要对设计的断面重点校核。在产品工业化样件生产阶段,要对行李箱地毯做性能试验,以保证最后量产的产品的可靠性。综合以上关键点,才能设计出外观美观、满足法规、性能可靠、符合要求的行李箱地毯。