某发动机搭载充电机的前端附件方案浅析

冯应超

上汽通用五菱股份有限公司 广西柳州市 545007

1 引言

随着农业现代化的发展,农业机械化、自动化程度越来越高。日本在90 年代率先推出世界上第一架主要用于喷洒农药植保无人机,之后植保无人机服务农业在日本、美国等发达国家得到了快速发展。本世纪初植保无人机从日本传入我国,当时是以油动飞机做植保器械为主,逐步到电动无人植保机出现,专业的农用电动无人植保机在农业生产中可以帮助农民更方便、更快捷的实现喷药、施肥、授粉等工作。为了解决在无人植保机实际应用中的不便之处,提供应用效率,改善工作环境,目前主机厂已开始研究一种车辆既能满足农资、农具的运输,又能够给无人植保机电池的快速充电,以便无人植保机使用完一组电池后快速更好另一组已提前充好的电池,这就要求传统车辆必须具备快速充电功能。在小型皮卡车辆搭载无人植保机,通过改进其发动机前端附件系统,使车辆既具备正常传统的12V 小发电机给车辆电器供电的电池充电外,还额外增加一个大功率发电机,专门用于给无人机电池快速充电。本文以某款发动机搭载充电机的发动机前端附件系统作为研究分析对象,提出了相关设计要求。

2 整车增加快速充电功能分析

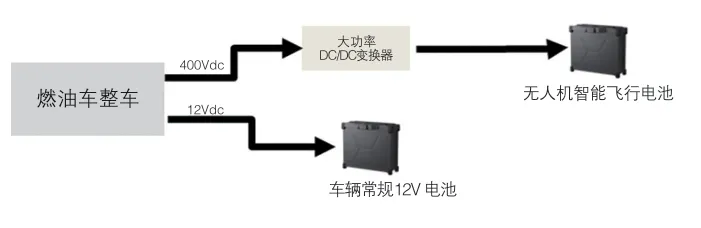

整车增加一套快速充电系统,通常把发动机前端附件改为双发电机,通过将大功率发电机(即专门用于给无人机电池充电的发电机,文中以下称为充电机)和逆变系统集成到整车发动机上,如图1。使用皮带将充电机的皮带轮和发动机的曲轴皮带连接,由发动机驱动充电机来发电,给电池快速充电。在整车行驶时充电机不发电,充电机的转子不转,皮带轮空转,要实现这一功能,需要在充电机皮带轮或者发动机曲轴皮带轮上设计电磁离合器控制。通过电磁离合器皮带轮的闭合,实现充电机工作启动与停止。整车配无人植保机主要用于田间地头,用两组电池,一边使用,一边充电,交换时间约15 分钟。

图1 车辆配置充电系统

3 发动机前端轮系布置方案及分析

发动机前端附件系统的布置是设计中极其关键的一项工作。依据各附件模型在发动机周围合理的布置各附件,需关注各带轮直径、速比、皮带包角和皮带跨度。

如图2 为某车辆搭载充电机的发动机前端附件系统布置图,由12V 发电机、水泵、压缩机、自动张紧轮、曲轴皮带轮、发电机&水泵&压缩机皮带组成了车辆常规的发动机前端附件系统,由充电机、电池离合器皮带轮、曲轴皮带轮、充电机皮带组成了发动机带充电系统的前端附件系统。电磁离合器也可以集成在曲轴皮带轮上,在同样摩擦系数条件下,电磁离合器皮带轮直径越大,其能传递的扭矩就越大。选择离合器皮带轮直径的大小也会影响传动比(即曲轴皮带轮和充电机皮带轮的比值),曲轴皮带轮直径一定的情况下,充电机皮带轮直径越小,传动比越高、充电机转速越高,充电效率越高,所以需要综合考虑电磁离合器皮带轮直径和传动比,合理选择。本文把电磁离合器集成在充电机的方案来进行研究分析。

图2 发动机前端附件布置示意图

4 充电机电磁离合器的选用

4.1 离合器扭矩的选择

离合器选择最重要的因素是扭矩,由于不同机械特性的要求不同,受负载、惯量、频率、转速、时间等因素影响,必须充分地考虑适当大的安全系数。根据充电机的扭矩和转速功率关系,如图3,选择离合器传递扭矩安全系数1.75,经过计算,得出离合器传递扭矩必须大于41.2N.m。

图3 充电机输入扭矩与转速曲线

4.2 电磁离合器的组成和工作原理

干式单片电磁离合器的电磁线圈总成安装在充电机端盖上不转动,转子靠轴承和卡簧保持在电磁线圈上面,转子的外部即为带轮总成。吸盘总成装在充电机主轴的端头,结构组成,如图4。离合器另一端经充电机继电器与电源相连。当接通发电模式开关时,充电机继电器接通,充电机的电磁线圈通电,产生较强的磁场,使充电机的电磁离合器从动盘和自由转动的带轮吸合,从而驱动充电机主轴旋转,充电机开始工作,给电池发电。充电机继电器断电时,切断了电磁离合器线圈的电流,磁场就消失,此时靠弹簧作用把从动盘和带轮分开,使充电机停止工作。

图4 电磁离合器主要组成部件

4.3 电磁离合器吸盘的选择

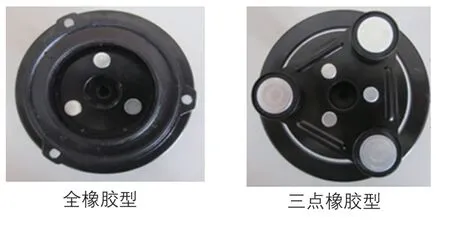

电磁离合器常用的吸盘主要有两种:1、橡胶型吸盘,橡胶型吸盘可细分全橡胶型和三点橡胶型,图5,其成本比弹簧型吸盘的高,但吸合的噪声小,NVH 性能好。2、弹簧型吸盘,弹簧型吸盘可细分为环形弹簧型和条形弹簧型,如图6。

图5 橡胶型吸盘

图6 橡胶型吸盘

本文选择一款条形弹簧型吸盘的电磁离合器来进行分析,其主要参数如表1:

表1

5 前端附件系统仿真计算分析

利用SimDrive3D 软件校核发动机前端附件系统的静态布局参数以及及动态参数,首先要把发动机、发电机、充电机、压缩机、张紧轮、皮带等静态相关数据输入仿真系统,静态参数比如曲轴角振动数据、曲轴皮带轮直径、转动惯量,各附件相对与曲轴皮带轮的坐标,各附件的转速-功率-扭矩数据、皮带轮有效直径、转动惯量、皮带型号规格、皮带厚度、节距、皮带宽度、线绳材料、节线至皮带背面距离、长度公差、皮带纵向刚度、剪切模量、背包剪切模量、径向刚度、张紧力系数、每楔单位长度质量、弯曲刚度等,动态参数,包括各皮带轮载荷,各皮带股固有频率,各负载轮打滑率,皮带股的横向振动,然后建立仿真计算模型(如图7)进行计算。最终得出仿真结果,满足系统设计要求,(如图8)。

图7 建立仿真计算模型分析

图8 仿真计算分析结果-传统发动机前端附件系统

5.1 传统发动机前端附件系统仿真结果

5.2 充电机系统仿真计算结果:

皮带最大张紧力是在1057N,小于皮带设计要求≤1250N(≤50N/rib);最大打滑率2.18%,小于设计标准≤3%;皮带最大抖动8.37%,小于设计标准≤10%

5.3 仿真结果小结:

从仿真结果看,发动机前端附件系统满足设计要求。

(系统要求:1、皮带打滑率<3%,2、最大皮带抖动<皮带跨距的10%,3、张紧轮摆幅<5)。

6 系统测试及验证

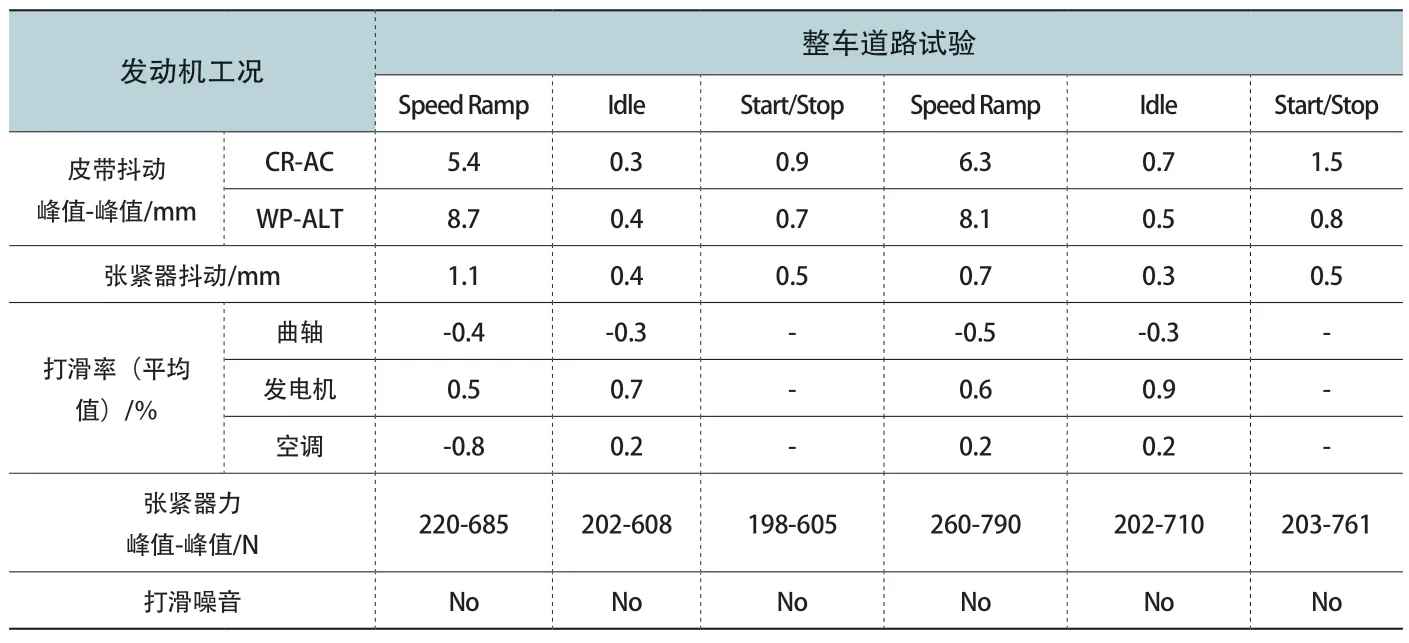

6.1 对发动机前端附件系统进行整车动态测试,测试曲轴角振动数据、皮带张紧力、皮带打滑率、皮带抖动和张紧轮摆动角度,系统NVH 噪音等,所有数据均需满足附件系统6.3 中的要求。

6.2 测试结果,传统发动机前端附件系统动态测试结果-传统发动机前端附件系统(如表2),充电系统的动态测试结果是充电机皮带系统在发动机启停,电磁离合器开闭已经发电过程中功能正常,无异响,皮带最大打滑率1.98,皮带抖动最大6.5%,均小于附件系统6.3 中的设计要求。

表2 发动机前端附件系统动态测试结果-传统发动机前端附件系统

通过以上测试及验证可进一步确认发动机前端附件系统布置可行性,仿真分析的有效性以及附件系统设计的可靠性。

7 结束语

搭载双发电机对发动机前端附件系统有了新的要求,本文总结了相关设计要求,并提出了相应的开发和验证流程,对于农用车辆增加充电系统、匹配开发无人植保机而进行发动机前端附件系统的开发具有一定的参考价值。