煅烧煤矸石添加量对陶粒支撑剂力学性能的影响

孔祥辰,白频波,宋 伟,玄松桐,张云玲,田玉明,4

(1.太原科技大学材料科学与工程学院,太原 030024;2.阳泉市长青石油压裂支撑剂有限公司,阳泉 045200; 3.中国石油华北油田公司工程技术研究院,任丘 062550;4.山西科技学院,晋城 048000)

0 引 言

山西省作为我国重要的综合能源基地,煤炭储量丰富,伴而相生的煤层气储量也非常可观,根据近年来全国油气资源调查的结果显示,山西省埋深2 000 m以浅的煤层气资源量为8.31万亿m3,占全国总量的近三成[1-3]。截至目前,全球96%以上的煤层气开采选用地面钻井及煤层水力压裂的开采方式[4]。其中陶瓷颗粒油气压裂支撑剂(简称,陶粒支撑剂)在油气岩层水力压裂开采过程中,凭借结构强度高、导流能力强的特点,用于支撑岩层裂隙形成油气通道,实现煤层气的持续溢出和高效采集[5-9]。近年来煤层气体能源的不断开采导致煤气层的气体饱和度逐渐降低,出现了煤层气渗透性低、储层压力小等问题,迫使岩层掘进深度在不断增加,造成水力压裂开采难度显著提升[9-10]。陶粒支撑剂作为压裂过程中支撑压裂缝隙的核心材料,对其在深层气体开采作业时的力学性能要求愈加严苛,因此,提升陶粒支撑剂的结构强度和力学性能是油气开采的核心热点。

煤矸石作为一种煤炭精炼过程中排出的固体废弃物[11-12],产量大,热值低,利用价值小。目前对于煤矸石固废循环利用的技术不完善,常规处理方法是采用露天堆放或浅层填埋,长期的日晒风吹会引起煤矸石风化扬尘污染空气,而且雨水冲蚀将导致煤矸石中有毒重金属元素渗入地下水层。更为严重的是煤矸石中存在的黄铁矿和含碳成分,长期堆放会发生缓慢氧化和热量积聚[13],并引发煤矸石的自燃。因此提高煤矸石的综合利用率和实现废弃矿物再利用是当下急需解决的难题,通过煤矸石、粉煤灰等固体废弃物制备陶粒支撑剂是一条改善生态环境、固废循环利用的重要途径,太原理工大学高峰教授团队[14]、齐鲁工业大学杜毅教授团队[15]围绕煤矸石制备陶粒压裂支撑剂开展了大量的研究工作。但是目前大多数研究均采用煤矸石生料,其中夹杂的多数有机杂质、无机盐类成分并未做纯化处理,对研究分析煤矸石化学组分与陶粒支撑剂力学性能、强化增韧机制产生干扰。

因此,本研究将煤矸石生料进行煅烧处理,通过添加一定量的铝矾土、钾长石合成陶粒支撑剂。在此基础上,采用界面腐蚀的方法分析煤矸石陶粒支撑剂微观组织结构变化与力学性能之间的关系,探究材料结构的强韧机制。本研究对我国在煤层气、页岩气等能源开采以及实现固体废弃物合理循环利用具有一定的研究价值。

1 实 验

1.1 原料组分及合成方案

不同地区的原料成分存在差异,本试验所用原料的主要元素成分如表1所示。低品位铝矾土和钾长石均来自阳泉市长青石油压裂支撑剂有限公司,原料为200目(粒径<0.075 mm)粉体细料;煤矸石来自于阳泉市某矿区,经800 ℃煅烧1 h后获得煅烧煤矸石熟料,通过气流磨研磨后得到200目的细分料,再置于混料机中充分搅拌混合1 h。

表1 原料的主要化学成分Table 1 Main chemical composition of raw materials

表2为试验设计配合比,按照表2对应比例分别称取总量为4 kg的粉体原料,置于爱力许强力混合机中成球造粒(掺水量为粉体原料重量的10%~12%),将制得的陶粒球坯晾干过40~70目(0.212 mm<粒径<0.425 mm)筛后,在高温烧结炉中于1 260 ℃保持2 h(升温速率为5 ℃/min),最终获得煤矸石陶粒支撑剂。

表2 试验设计与配方Table 2 Design and formulation of experiment

1.2 物相表征及性能测试

采用X’Pert PRO型X射线衍射仪对样品的物相组成进行分析表征(Cu Kα靶,λ=0.154 06 nm),扫描范围10°~90°,扫描步长0.06°,扫描速度4 (°)/min。采用S-4800型场发射扫描电子显微镜观察样品的微观形貌和组织结构,扫描放大倍率103~105,工作电压15 kV。参照SY/T 5108—2014《中国石油天然气行业标准》测定支撑剂的体积密度、视密度以及在42 MPa、52 MPa闭合压力下破碎率。采用WHY-300型微机控制压力试验机测试样品的破碎率[16]。

2 结果与讨论

图1为添加不同煅烧煤矸石熟料的陶粒支撑剂表面形貌SEM照片。通过观察图中支撑剂的孔洞形貌并分析材料组织结构和微观形态,发现支撑剂中呈现散乱分布且相互堆积的颗粒、棒状结构状态。随着煅烧煤矸石含量的增加,材料中析出的玻璃相逐渐增多并将堆积的颗粒、棒状结构完全覆盖,如图1(a)所示,支撑剂的孔洞内部可以较为清楚的观察到直径为80~200 nm相互交织的细棒结构,随着煤矸石熟料的添加量逐渐增加,如图1(f)所示,结构中玻璃相大量析出,在覆盖材料表面的同时填补支撑剂微观结构空隙,促进了支撑剂结构致密化,有利于陶粒支撑剂结构稳定性以及常温力学强度的提升。与此同时陶粒支撑剂孔隙中粒状结构的粒径、分布比较均匀,在高温烧结的过程容易随液相迁移,进入相互交织针棒结构的间隙增强支撑剂基体强度[6]。结合EDS面分布结果(以G1为例),图中主要包含Si、Al、O、Fe、K五种元素,其中棒状结构主要包含Si、Al、O三种元素,内部颗粒结构主要包含Al、Fe、O三种元素,而玻璃相中包含Si、Al、Fe、O、K五种元素。图2为添加不同煅烧煤矸石熟料的陶粒支撑剂断面形貌SEM照片。从支撑剂的内部结构中可以明显的观察到,随着煅烧煤矸石添加量的逐步增加,支撑剂结构内部分散的孔隙结构呈现下降的趋势,逐渐致密的支撑剂内部结构证明了煤矸石的掺入改善原本疏松的基体结构,提高了支撑剂的体积密度。另外,玻璃相的大量析出覆盖了材料表面的针棒状结构,而在内部的孔洞中仍观察到相互交织的状态。

图3为添加不同煤矸石熟料陶粒支撑剂的XRD谱,从图中可以看出,陶粒支撑剂主要包括三种晶相,分别为莫来石(3Al2O3·2SiO2)、刚玉(α-Al2O3)和赤铁矿(α-Fe2O3)且衍射峰谱信号明显[17-18]。结合EDS元素的测试结果以及SEM物相结构特征,推测针棒状结构为莫来石相,而散乱分布在结构空隙的粒状结构为α-Al2O3和α-Fe2O3相。同时本试验对25°~45°区域的XRD谱进行局部放大,发现谱图中没有明显的新特征峰出现,只是衍射峰的信号有所衰减,其主要原因是表面析出的玻璃相覆盖了催化剂的基体结构,部分衍射信号被削弱,导致峰谱强度发生了变化。与此同时,试验根据原料的物相组分对G1~G6的支撑剂样品进行了化学成分分析(见表3),由于煤矸石组分与陶粒组分的元素差异,导致支撑剂中Al/Si质量比降低,经对比分析可知刚玉相与莫来石相的衍射峰谱强度比逐渐降低,尤其是在高温烧结的过程中,富集的SiO2液相与Al2O3充分接触形成莫来石相,减少了刚玉相的形核长大。而且SiO2含量的上升促进了玻璃相的大量析出并覆盖基体结构的表面,表现为衍射强度的逐渐弱化。另外,由于添加煤矸石熟料的总量有限且Fe元素整体含量较低,25%的添加量对支撑剂整体Fe元素影响较小,因此赤铁矿物相的信号强度并未发生明显的变化。

图1 不同煤矸石熟料添加量下的陶粒支撑剂样品微观形貌(表面)Fig.1 Microstructure and morphology (surface) ceramic proppant samples with different content of coal gangue clinker

图2 不同煤矸石熟料添加量下的陶粒支撑剂样品微观形貌(断面)Fig.2 Microstructure and morphology (fracture surface) ceramic proppant samples with different content of coal gangue clinker

图3 不同煤矸石熟料添加量下的陶粒支撑剂样品XRD谱Fig.3 XRD patterns of ceramic proppant samples with different content of coal gangue clinker

表3 各种陶粒支撑剂的化学成分Table 3 Chemical compositions of various ceramic proppants

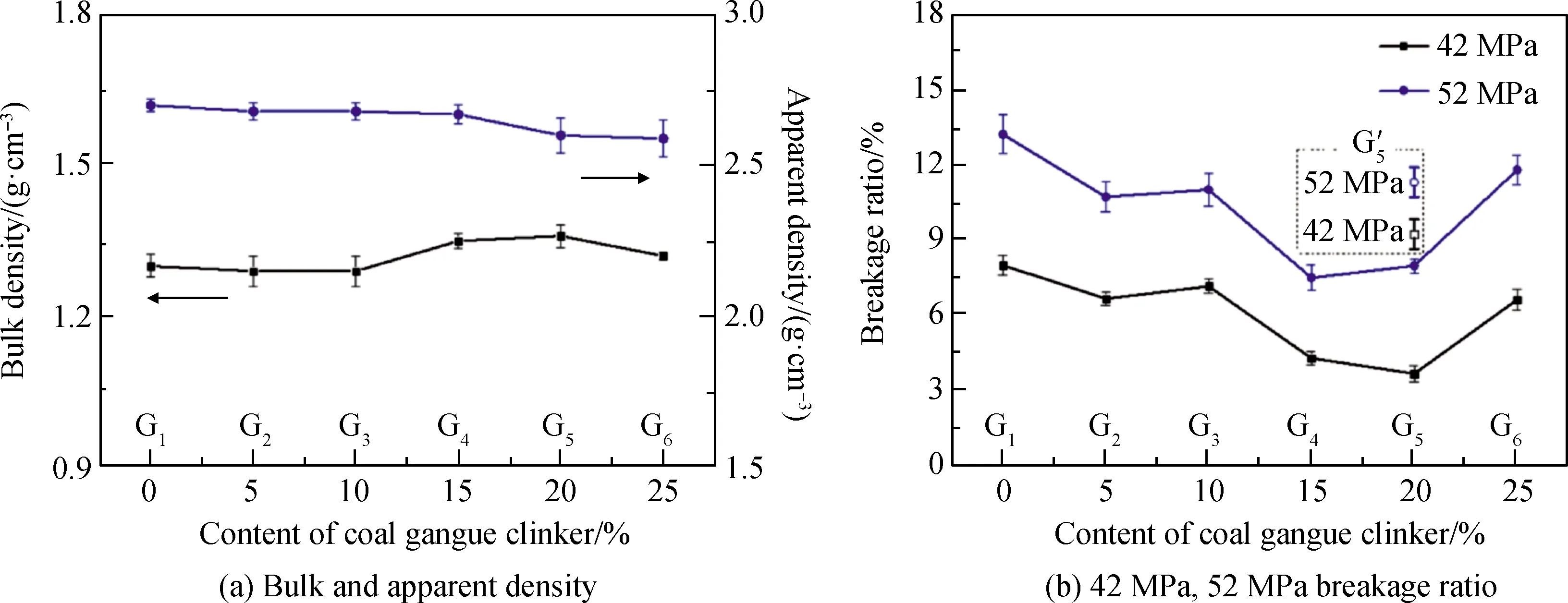

图4为添加不同含量煤矸石熟料的陶粒支撑剂物理性能测试结果。从图4(a)中可以看出,随着煤矸石添加量的增加样品的体积密度呈现先上升后下降的变化趋势。当煤矸石熟料的添加量为20%,样品体积密度最大且为1.36 g/cm3,其主要原因为Al/Si质量比的下降以及Fe2O3的含量增加,降低支撑剂材料的形核温度并产生了较多的玻璃相,在高温条件下不仅能有效地填补材料中的体相缺陷、促进陶粒材料烧结致密化,还利于α-Fe2O3颗粒分散迁移和填充结构空隙。但是添加过量的煤矸石会降低整体陶粒的相对密度,由于结构内部Al/Si质量比的降低,煤矸石添加量的增多导致支撑剂的视密度呈下降趋势。图4(b)为对应陶粒支撑剂材料破碎率的测试结果,在42 MPa、52 MPa闭合压力下样品破碎率变化趋势基本相同,随着煤矸石组分含量增多,陶粒支撑剂的破碎率先降低后升高。煅烧煤矸石组分的适量添加可有效提高陶粒支撑剂抗破碎强度,当煤矸石熟料的添加量为20%,其中42 MPa闭合压力下破碎率最低为3.66%,52 MPa闭合压力下破碎率最低为7.97%。主要原因是煅烧后的煤矸石减少了原料中的可挥发性物质以及在高温时的杂质成分偏析,而且煅烧过程促进了原料中Fe元素的纯化(脱硫、脱碳),改善了Fe元素的分布形态,有利于支撑剂中玻璃相的产生,为后续间隙填补以及强化增韧起到铺垫的作用[19-20]。但是当煤矸石添加量大于20%时,铝硅比的降低会影响莫来石的结构发育,尤其是针棒状纤维的支撑强度,同时富集的SiO2高温条件下形成过量的玻璃液相也会削弱纤维框架的增强补韧效果,在压裂过程中会倾向从玻璃相的界面产生裂纹源,从而降低陶粒支撑剂力学强度。与此同时,本文在G5样品的基础上将煤矸石熟料替换为生料制备支撑剂G’5,从图4(b)中观察到其性能出现明显的衰减,42 MPa、52 MPa压力下的破碎率分别为9.24%、11.31%,说明煤矸石生料高温时产生的气体会严重破坏材料内部的微观结构,严重影响结构的稳定性,表现为破碎率的明显上升。

图4 不同煤矸石含量的陶粒支撑剂物理性能测试结果Fig.4 Physical performance of ceramic proppant samples with different content of coal gangue clinker

为了进一步明确煤矸石熟料对陶粒支撑剂的强化作用机制,本试验开展关于支撑剂G5样品在1 mol/L NaOH溶液中80 ℃条件下的腐蚀处理。图5为支撑剂碱溶液腐蚀后表面微观形貌、能谱以及破碎性能测试结果。从图5(a)可以看出,经NaOH腐蚀后材料表面的熔融玻璃相明显消除,暴露出支撑剂的骨架结构,其中相互交织的棒状莫来石穿插在团簇状的Al2O3·SiO2固溶氧化物以及α-Fe2O3颗粒之间,组成了陶粒的基体骨架结构(如图5(b)),但是支撑剂力学强度出现了明显的衰减42 MPa的破碎率从3.66%升至10.72%。经碱液腐蚀后,材料中逐渐暴露出大量分散的Fe2O3颗粒,说明随着煤矸石熟料中Fe元素的增加会降低整个反应体系的烧结温度,不仅有利于支撑剂中熔融液相的产生,通过液相传质的作用可以有效地润湿晶粒、填补晶粒之间的空隙促进结构致密化程度,而且还能促进晶粒长大提升材料基体力学强度[19-20]。如图5(c)中EDS面分布测试结果,均匀分散α-Fe2O3颗粒在晶粒形核长大的过程中,不断交错生长、挤压变形并产生微观应力,对支撑剂的网结构起到结构增韧的强化效果。

图5 碱溶液腐蚀后陶粒支撑剂样品的微观形貌、微观结构示意图及EDS面分布谱Fig.5 Micromorphology, microstructure diagram and EDS surface distribution spectra of ceramic proppant samples after alkali solution corrosion

3 结 论

本文采用低品位铝矾土为主要原料、钾长石为烧结助剂制备陶粒支撑剂,研究了煤矸石煅烧熟料添加量对其显微组织结构以及结构力学性能的影响。结果表明,添加20%的煤矸石熟料后陶粒支撑剂的力学性能最佳,42 MPa闭合压力下破碎率为3.66%,52 MPa闭合压力下破碎率为7.97%,体积密度1.36 g/cm3。通过添加煅烧煤矸石不仅减少了原料中的可挥发性物质,同时有效地促进了Fe元素在支撑剂中的均匀再分布以及α-Fe2O3的形核长大。均匀分散的α-Fe2O3不仅能促进玻璃相的产生,改善支撑剂结构致密性,同时α-Fe2O3颗粒有效地填充基体结构空隙、交错生长,实现对支撑剂的强化增韧作用。煤矸石煅烧熟料在陶粒支撑剂原料组分的有效添加,对于今后在煤层气压裂开采的过程中,提升材料结构致密性以及力学强度具有一定的研究价值,也可为合理实现固体废弃物循环利用提供思路。