浅谈增材制造技术在航天领域的应用

白亚洲,张建龙,王胜利,令狐荣奎,靳向涛

(首都航天机械有限公司,北京 100071)

0 引言

增材制造(Additive Manufacturing,AM)技术俗称3D 打印、快速成形技术、分层制造技术,是一种采用材料逐级累加的方式生产零部件的技术,不同于传统的减材加工(切削加工等)工艺,它自下而上加工生产零件[1-2]。增材制造技术以三维数字模型为基础,结合计算机软件、机械制造、智能制造等学科,通过软件和数控系统将材料分层堆积成形为零件实体[3]。近年来,增材制造技术受到了各国政府的高度重视,推动了增材制造技术的发展与应用。2015年发布的《中国制造2025》中提到,增材制造是发展智能装备,推进制造与生产智能化、自动化的关键技术。目前,增材制造技术被应用于航空航天、汽车制造、医疗器械、电子消费和国防军事等多个行业领域。

随着中国航天工业的高速发展,中国年度航天发射次数多次位居全球第一,航天活动涉及的门类涵盖载人航天、探月工程、卫星导航等多方面,中国已经是真正意义上航天制造大国。但距离美国、俄罗斯等航天制造强国还有一定的差距,为加快我国迈向航天制造强国的步伐,迫切需要制造方法的革新带动航天工业的进步。

相比于传统的减材工艺技术,增材制造技术具有柔性高、加工不需要模具、工艺流程简单、加工周期短、加工的零部件结构强度高等优点,尤其符合当下航天领域装备对生产高效率、产品质量高可靠性、研制成本低、响应快速等方面的需求。因此,增材制造技术对推进建设航天制造强国具有重要意义[4-6]。

1 增材制造技术

增材制造技术从1980 年诞生至今,一直是制造工业的研究热点,尤其是近年来受到很多发达国家的重视,发展迅速,目前已有20 多种成形工艺。按原材料分,可分为非金属、金属增材制造技术;按能量源分,可分为电子束、激光束、电弧增材制造技术;按材料进给方式分,可分为预置式、同步供给式增材制造技术。现阶段,应用广泛且典型的成形工艺有熔融沉积成形(FDM)、激光选区成形(SLS/SLM)、液态光固化成形(SLA)、激光沉积成形(LMD)、分层实体制造等[7-9]。

1.1 电子束增材制造技术

常用的电子束增材制造技术主要有两种,熔融沉积成形(FDM)技术和选区熔化技术[10]。熔融沉积成形技术是将丝状原材料加热熔化后加工成形,技术原理如图1 所示,丝状原材料进入加热装置内受热熔化后以液滴的形式连续从喷嘴中挤出,按计算机软件设计好的路径从下而上堆积成形。FDM 技术使用的原材料一般为尼龙、石蜡等热塑性材料。FDM 技术材料利用率比较高,最高可达100%,加工成本较低,后期处理过程相对简单,但使用具有局限性,只适用于加工中小型模型,加工速度慢,成形效率低,成形时间长,而且零件在厚度方向强度较弱[11]。

图1 FDM 技术原理

电子束选区熔化技术适合加工小型、结构复杂的零件,成形材料涵盖了不锈钢、铝合金、铜合金等常见合金,同时也可加工如钴基合金、镍基合金、钛合金等特殊合金材料[12]。电子束选区熔化技术加工速度快、功率大,能量利用率高,运行成本低,设备维护性好,可以使高温材料直接成形,能够解决材料难熔难加工的问题,被广泛应用于航空航天、汽车、医疗等行业。

1.2 激光增材制造技术

以激光为主要热能源的加工成形工艺被称为激光增材制造技术。激光作为高能量束,能量密度高,可短时间内将温度升高,因此可以完成难加工金属的制造,如钛合金、高温合金等。激光直接沉积(LMD)技术和激光选区熔化(SLM)技术是发展比较成熟的两种成形工艺[13]。

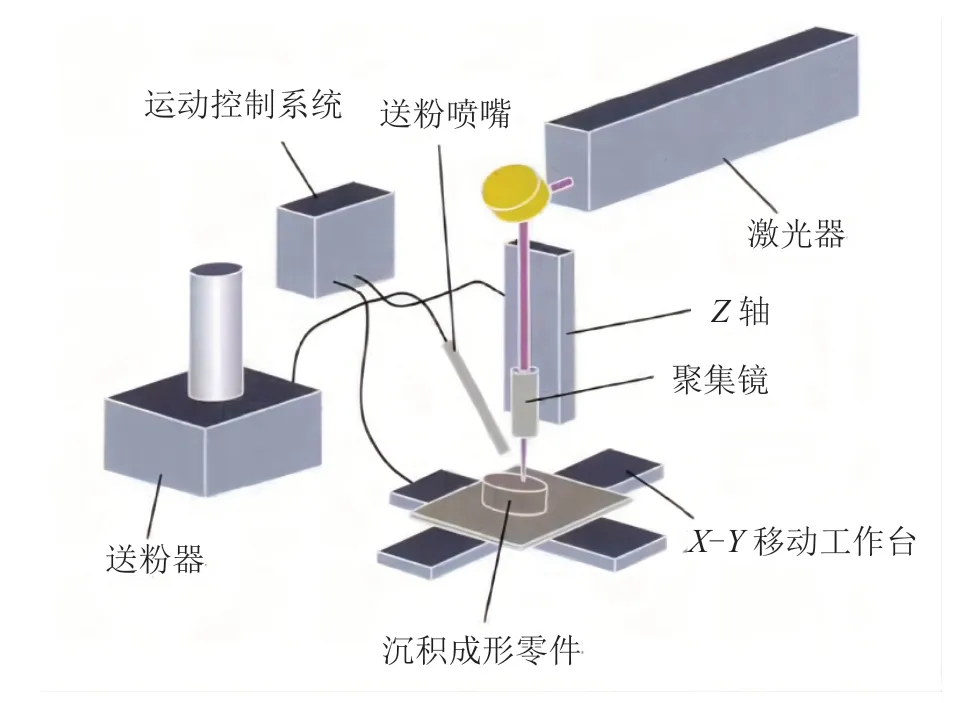

激光直接沉积(LMD)技术基于堆焊原理,将原材料直接沉积增材加工成零件毛坯,然后再通过减材制造保证零件尺寸[14]。其技术原理图如图2所示,利用激光的高能量使金属粉末和基材熔化后在熔池上方沉积,冷却凝固后形成熔覆层。利用计算机软件控制激光头和送粉喷嘴运动,最终形成整个金属零件。LMD 技术生产过程不需要模具,机加工量较小,材料利用率较高,工艺相对简单,生产制造时间较短;柔性高,响应速度快,适合加工制造大型结构或结构不复杂的零部件。

图2 LMD 技术原理

激光选区熔化(SLM)技术是基于金属粉末扫描熔化的成形技术,扫描路径按照三维CAD 模型预先规划,扫描过的金属粉末在激光束的作用下快速熔化、冷却凝固成形[15]。为使金属粉末快速熔化,激光选区熔化技术采用高功率密度的激光器,这点与激光直接沉积技术有所区别。SLM 技术原理图如图3 所示,使用该成形工艺可直接加工成零件的最终状态,省去了其中的许多转换环节。SLM 技术制造的零件力学性能和表面质量较好,但零件尺寸会受到铺粉工作箱的限制。SLM 技术不适合加工大型的整体零件,比较适合制造具有复杂形状或内部异性的零件[16]。

激光增材制造技术在短短30 年左右的时间里,发展飞速,形成了以激光直接沉积技术和激光选区熔化技术为代表的多种成形工艺。与传统的金属制造技术相比,激光增材制造技术具有柔性高、工艺流程简单、生产周期短、快速响应能力好、可加工材料范围广的突出优势,尤其是在加工钛合金、高温合金、非晶合金等特殊材料方面。因此,激光增材制造技术迅速成为生产加工航空航天领域中高性能复杂构件和生物医疗领域中多孔复杂结构零部件的主要技术手段之一。

1.3 电弧增材制造技术

电弧增材制造技术采用逐层堆焊的方式,以电弧作为载能束,通过添加丝材,在计算机的控制下根据三维数模逐级制造金属零件。与采用金属粉末作为原材料的增材技术相比,电弧增材制造技术材料利用率高、成形速度快、设备成本低,对成形件尺寸限制低。尤其在大尺寸复杂构件低成本、高效快速成形这方面,具有其他增材制造技术无法比拟的优势[17]。

2 增材制造技术在航天领域的应用

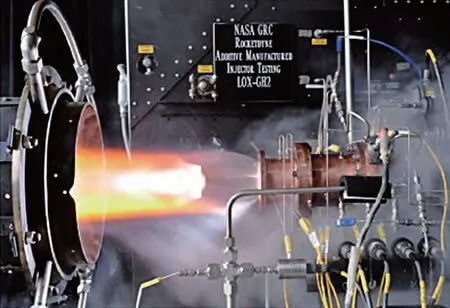

美国的Aerojet公司在2017年点火测试的火箭发动机Bantam 是采用增材制造技术加工而成的,其推力室、涡轮泵、喷嘴等关键零部件通过3D 打印一体化加工制造,火箭发动机点火试验如图4所示[18]。采用增材制造技术加工制造火箭发动机,能够降低成本,缩短加工周期,比较适合小型运载火箭。轨道ATK 公司采用激光选区熔化成形工艺制造的超燃冲压发动机的燃料泵如图5 所示。传统机械加工制造的火箭发动机燃料泵由数百个零件组成,采用增材制造技术一体化制造后,零件减少了45%,大大缩短了加工周期,降低了生产成本[19-20]。

图4 增材制造技术加工的火箭发动机点火试验

图5 增材制造技术打印的燃料泵

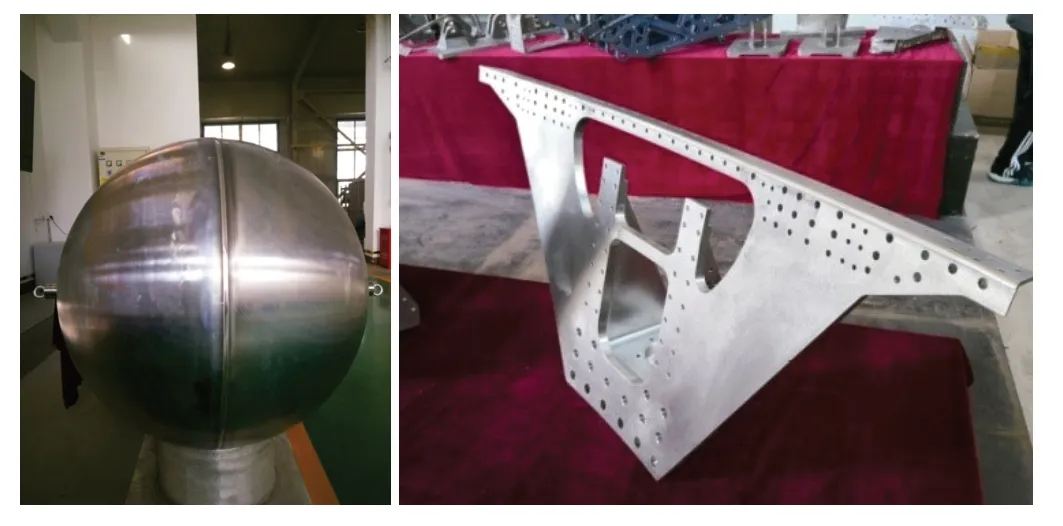

首都航天机械有限公司自2012 年开始研究金属增材制造技术在航天领域的应用,目前已累计完成2 000 余件产品的研制与生产,包括运载火箭发动机叶轮、液氧顶盖、保护罩,箭体结构安溢活门、管路支架、配重支架,以及舱外航天服头盔、面罩、风管等[21]。通过对激光熔化沉积技术和电弧熔丝增材制造技术的研究,实现了航天大型钛合金骨架、支座、位移接头等大尺寸、难加工金属材料的高效制造,从而提高了材料利用率,降低了生产成本,加快了研制进程。例如,上下捆绑支座实现等强度减重40%以上,尾翼接头实现生产周期缩短50%。增材制造技术加工的大尺寸航天产品如图6所示。

图6 增材制造技术加工的大尺寸航天产品

2019 年发射的嫦娥四号中继卫星“鹊桥”上的动量轮支架,采用增材制造技术加工完成[22],如图7 所示。在传统的设计制造中,该零件一般采用铝合金棒料机械加工而成,为保证支架重量,加工过程容易发生变形,导致成形精度差。“鹊桥”卫星动量轮支架采用激光选区熔化成形工艺加工完成,减重50%。

图7 “鹊桥”卫星动量轮支架

航天工业的不断发展进步,对航天领域零部件结构提出了更高的要求,对航天制造技术来说是更大的挑战。增材制造技术是解题的“关键手”,相对于传统的减材制造,增材制造技术受零件形状和结构的约束小,能够给予设计更大的自由度,而且在型号快速响应方面效果显著,采用增材制造技术加工的产品越来越多,涵盖了空间站、深空探测、运载火箭、卫星结构、导弹武器等多个领域。

3 结束语

增材制造技术凭借其突出的优势,在航天领域应用越来越广泛,已经在运载火箭、导弹武器、卫星支架、空间站等航天制造领域中占有无法取代的地位。随着国家加大对增材制造技术的研究与投入力度,增材制造技术会越来越成熟,将有力地促进我国航天制造业的发展,推动我国由航天制造大国向航天制造强国迈进。