氯碱企业废水生化处理技术改造

崔妤,澹台姝娴,谢明立,李反修

(河南平煤神马东大化学有限公司,河南 开封 475003)

河南平煤神马东大化学有限公司(以下简称“开封东大”)是河南省大型化工企业,主导产品为离子膜法烧碱及氯下游产品,现有15万t/a离子膜法烧碱、5万t/a氯乙酸、1万t/a氯化亚砜等装置。装置生产废水和生活废水收集后送入污水处理站集中处理,合格后统一排放。

根据2015年4月16日国务院关于印发水污染防治行动计划的通知中发布的国发〔2015〕17号《水污染防治行动计划》、GB 15581—2016《烧碱、聚氯乙烯工业污染物排放标准》[1]和河南省、开封市污水排放标准,开封东大废水总排口COD质量浓度排放指标必须控制在25 mg/L以下。废水不达标,企业不仅要面临巨额的排污费,甚至必须停产整改至合格方可开工。

1 现状

开封东大污水处理站现有生化处理系统1套,是将来自氯乙酸装置ρ(COD)约3 g/L的废水,通过好氧菌进行生物降解,使废水中的ρ(COD)降低到150 mg/L以下,然后和公司其他装置的清净废水混合使ρ(COD)降至25 mg/L以下,达标排放。

生化处理池是开封东大处理COD的核心装置。目前生化处理池已经运行10多年,设备陈旧老化,生化池内曝气管、曝气头、细菌着床受损严重;细菌流失,存活率不足30%。

2019年上半年以来,生化处理池出水中的ρ(COD)一直大于200 mg/L,居高不下,直接影响到开封东大废水的达标排放,更进一步影响到氯乙酸装置的正常运行。受制于污水排出量,氯乙酸装置不能满负荷运行,影响到该装置的正常生产。

为提高污水站COD处理能力,开封东大组建技术攻关小组,针对开封东大污水处理站生化处理系统处理效率差,生化菌存活率低,导致生化处理池出水指标COD值一直居高不下的问题进行了深入研究。

2 工艺路线

2.1 提高水中活性污泥浓度

开封东大生化处理系统核心装置生化池采用曝气氧化工艺,使用好氧微生物氧化分解污水中的有机污染物。空气经罗茨风机由管道输送到生化池底部的曝气管,经曝气头变成气泡排出。

通过对生化池中污水状态、氧含量和菌群的分析[2]发现:原设计采用的75 kW罗茨风机风量过大,导致池底产生的气泡不仅数量多而且体积大,池内污水呈沸腾状态,引起填料表层的生物膜剥离,池内悬浮的活性污泥被上升的气泡带上来,呈现出大量污泥气泡漂浮在废水表面,导致水中的活性污泥浓度越来越低,生化处理效率随之递减。同时,罗茨风机风量大也会使溶解氧长期偏高,导致活性污泥自身氧化,细碎污泥多,活性好的污泥含量降低[3]。

为提高活性污泥浓度,通过计算确定生化池需要的曝气风量,重新选型,改用30 kW罗茨风机鼓风,降低气量,使生化池内含氧质量浓度降低到2 mg/L左右。

2.2 改进曝气工艺技术

为了提高曝气质量,在生化池内优化曝气管路布设方案。通过增加曝气管网排列密度,减少曝气总管管径,增加曝气头数量,降低气泡直径,加大气泡密度,在池内形成细碎的小气泡,满足好氧菌繁殖需要[4]。

改进曝气系统上部生化填料,选用新型尼龙丝填料,提高生化菌挂膜效率。

原系统生化池出水经沉降后,污泥直接送至板框压滤机脱水外送,导致大量活性污泥损失。为回收好氧菌,在生化池出口二沉池增加活性污泥回流装置,部分活性污泥返回生化池,提高生化池内菌群数量。

2.3 优化技术方案

通过对生化处理工艺的研究,采用更换罗茨风机鼓风,重新布设曝气管网,增设曝气头,选用新型尼龙丝填料,增加活性污泥回流装置,提高COD处理效率,实现污水达标排放。

2.4 工艺流程

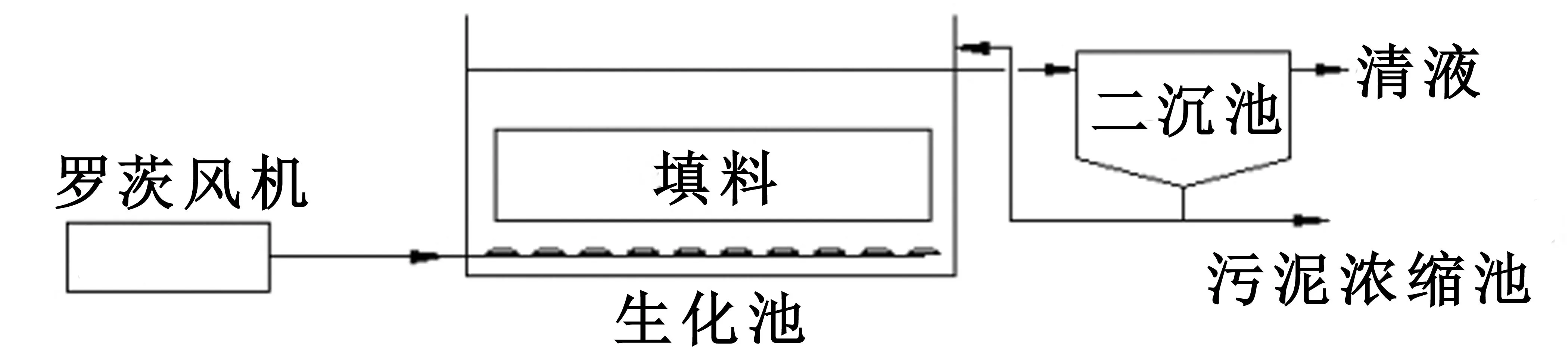

生化工艺流程如图1所示。

图1 生化工艺流程简图

3 经济与环保效益分析

3.1 经济效益

本技改将原75 kW风机改为30 kW风机,开封东大平均电费0.62元/(kW·h),运行时间为8 000 h/a,节电金额:

8 000×(75-30)×0.62=22.32万(元/a)。

3.2 环保效益

该次技术改造重在环保效益。污水排放不达标,环保局一次罚款最低50万元。在污水生化提标工艺应用前,开封东大5万t/a连续法氯乙酸装置已经因COD高而减产,造成极大的经济损失。

该次技术改造自2019年10月在开封东大实施以来,运行效果良好。污水总排口有机物质量浓度一直控制在20 mg/L以下,运行稳定,排放指标低于国家排放要求,成功地解决了制约开封东大正常运行的环保难题,为公司的生存和发展提供了条件,减少污染物的排放,达到预期的目标,满足污水排放标准,确保开封东大各生产装置正常运行,具有良好的环境效益和社会效益。

4 结语

(1)随着科技进步,污水处理有了更多的新工艺、新设备,各种物理、化学、生物处理方法,各有所长,经济性各有优劣。

(2)污水处理是每个氯碱企业都需要面对的课题,产品不同,生产工艺不同,导致污水成分随之不同,污水处理工艺也要因地制宜。

(3)随着环保标准的不断严格,如何根据企业污水性质、成分和产量进行技术和经济性比选,选择适合本企业的污水处理方法,进一步提高污水处理效率、降低污水处理成本是摆在每一个技术人员面前的课题,未来需要我们氯碱人继续对此进行深入研究探讨。