纳滤膜脱硝与全卤制碱

王高旗,黄东文

(江西蓝恒达化工有限公司,江西 樟树 331200)

全卤制碱是指用地下卤水完全代替固体盐生产烧碱(NaOH)。原盐是氯碱企业除电力以外最大的成本支出,每吨碱(折100%,下同)耗盐1.55 t,吨碱成本500~700元(随盐价不同而异)。如果将地下采出的卤水精制后直接用于电解,则制碱成本会大幅度下降。据了解,全国自有盐矿或能通过管道买到卤水的氯碱企业不到30家,淡盐水回井全卤制碱的企业不到5家(含低硝矿),真正脱硝后全卤制碱的氯碱企业不到3家,加上用卤率80%以上企业也只有10多家。导致这种局面的直接原因就是芒硝型卤水采用冷冻法脱硝处理成本高,管理操作上也存在一定难度;当原盐价格在200元/t左右时,全卤制碱成本优势不明显。

江西蓝恒达化工有限公司(以下简称“江西蓝恒达化工”)烧碱产能为17万t/a,有盐矿。在全卤制碱这条路上经历10年,一直受困于脱硝方式的选取。行业内所有脱硝的方法都试过,可谓是千曲万折,终于在2016年《氯碱工业》编辑部举办的第34届全国氯碱行业技术年会(以下简称“34届年会”)上探索到纳滤膜脱硝的工艺。自2017年,江西蓝恒达化工逐步实现了全卤制碱的目标,每吨碱原料盐(卤水)的实际运行成本仅155.89元(含税),远低于采用原料盐(非卤水)的氯碱企业吨碱盐的运行成本。

1 盐水脱硝方法及全卤制碱调研

盐水脱硝就是脱除盐水中的硫酸根。固体原盐含硝质量分数一般在0.2%左右,折成卤水的质量浓度为0.5~1.0 g/L;江西蓝恒达化工芒硝型卤水含硝质量浓度是15 g/L左右(不同地区盐矿含硝量不同),是盐的15~30倍。

氯碱行业广泛采用的脱硝方法有钡法、钙法、冷冻法、膜截留法4种[1]。

1.1 钡法脱硝

钡法脱硝通常采用投加氯化钡的去除方法,这种方法在早期的氯碱企业中普遍采用,其反应方程式如下:

钡法脱硝投资较低,但运行成本高,氯化钡有毒。一般采用精制盐制碱企业才有条件使用钡法脱硝,因为精制盐硫酸根含量较低,并且生产规模较小,这样氯化钡用量少,吨碱脱硝的成本不到1元,一般忽略不计。但钡法脱硝有可能使盐水中钡离子富集导致超标,将影响到槽电压、电耗;另外,其安全管理成本日益增加。因此,这种方法逐渐被其他脱硝方法代替。

1.2 钙法脱硝

钙法脱硝即氯化钙脱硝,反应方程式如下:

这种脱硝方法成本低,在2015年前10余年里,江西某企业在用卤水生产隔膜法烧碱时,采用石灰石加盐酸生成的氯化钙脱硝。当卤水中含硝质量浓度在15 g/L以内时,其成本只有0.5元/m3。但是,产生的大量硫酸钙渣固废造成新的污染,增加了环保处理成本。更重要的是,这种方法不适用于离子膜电解槽。由于钙法除硝时的盐水中钙离子含量大,且大幅波动,不易控制,大量钙离子得不到一次盐水工序的及时处理而被带到电解工序,会造成离子膜中毒。江西蓝恒达化工于2012年在离子膜法电解装置上试用钙法脱硝工艺时没有成功。

1.3 冷冻脱硝

冷冻脱硝是把盐水冷冻降温,析出十水硫酸钠结晶,达到脱硝目的。硫酸钠在饱和氯化钠溶液中的溶解度如表1所示。

由表1可见:在-10 ℃下,硝的质量浓度才能达到5 g/L。而且表1中所示是氯化钠饱和溶液,实际进入冷冻脱硝盐水中的氯化钠质量浓度为295~300 g/L。另外,各氯碱企业的管理水平不同及对成本的考量不同,对进电解槽盐水中硝含量控制指标也会略有不同,质量浓度一般控制在5~8 g/L。

表1 硫酸钠在饱和氯化钠溶液中的溶解度

冷冻脱硝是物理脱硝,工艺安全,有利于离子膜生产。不会向盐水中带入其他杂质,还可将盐水中的部分金属离子通过冷冻随芒硝带走。但是,冷冻脱硝也存在如下缺点。

(1)动力成本高,要把全部卤水从30 ℃以上冷冻到-5 ℃以下,须消耗大量动力。

(2)操作复杂,劳动强度大。不同温度、不同脱硝深度对电耗影响很大;结晶器堵塞,会使盐水连续冷冻变成间歇冷冻从而升高电耗,直接增加操作人员的劳动强度。

(3)投资大。15万t/a全卤制碱的冷冻脱硝投资(不含元明粉投资)超过6 000万元。

1.4 膜法脱硝

膜法脱硝是2003年后从国外引进的工艺,也是一种物理方式。其运行成本低(动力消耗少),而且脱硝最彻底,脱硝后的低硝盐水含硝质量浓度在1 g/L左右(冷冻脱硝要达到这样水平就要增加大量的动力)。这样的工艺只要把相当于进槽盐水20%的淡盐水进行脱硝就可以,脱硝用电量只有冷冻脱硝的10%,因此,目前氯碱企业普遍采用膜法脱硝。但膜法脱硝也有以下不足之处。

(1)装置投资较大,10万t/a氯碱装置的膜法脱硝投资在500万元左右。

(2)膜法脱硝工艺只适合氯化钠质量浓度在250 g/L以下的盐水。江西蓝恒达化工卤水中氯化钠质量浓度为300 g/L左右,不适合采用膜法脱硝工艺。

从2003年开始,国内的氯碱企业、水处理厂家对含盐质量浓度300 g/L左右的卤水进行膜法脱硝试验、攻关,均未获得成功。2005年加拿大凯密迪公司在衡阳建滔试验卤水脱硝,没有成功;在全国氯碱厂完成多套膜法脱硝的装置,专门从事膜法水处理的广州某公司,也在湖南某企业专门建装置进行高浓度卤水脱硝试验;国内其他膜公司也对卤水脱硝进行尝试,遗憾的是都没有成功。

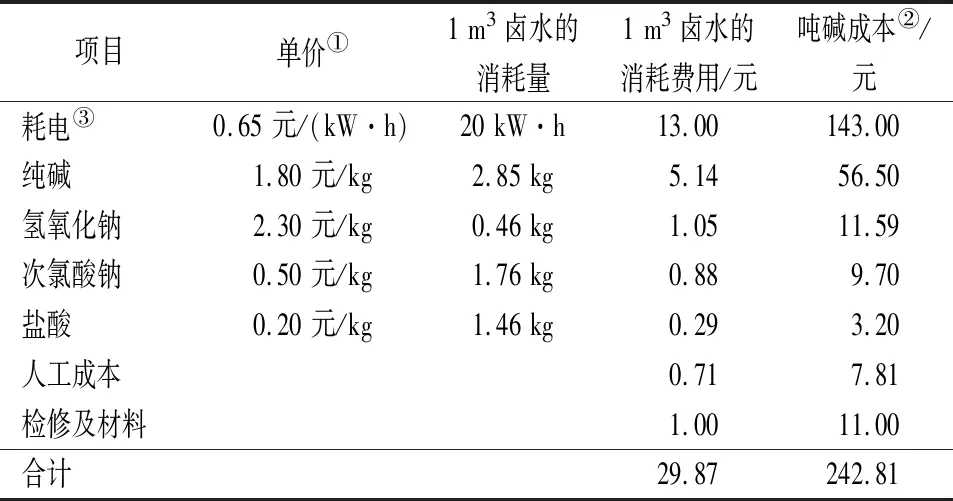

综上4种脱硝方法,由于钡法脱硝不安全,钙法不能用,膜法脱硝不适用以及冷冻脱硝成本、操作上的问题,至2015年,有盐矿资源的,真正淡盐水回井的采用全卤制碱的氯碱企业(钙型低硝矿除外)很少,调研的几家全卤制碱氯碱企业,运行成本差异很大。表2为某企业含钙、镁质量分数总和为8×10-4的卤水(含氯化钠307 g/L,含硝13 g/L)全部冷冻脱硝及处理成本。

表2 全卤制碱冷冻脱硝及卤水处理运行成本

由表2数据计算可得:动力电耗占处理成本的60%~70%。如果电耗超过表2中数据,成本还要增加。除动力电外,仅处理成本就是每吨碱100元左右。

从考察了解到的国内几家企业的冷冻脱硝运行成本看,成本控制最好的冷冻脱硝全卤制碱企业为衡阳某企业,1 m3卤水冷冻脱硝电耗仅13 kW·h左右,每吨碱的盐成本是191元左右。

而江苏某氯碱企业2012年建成的冷冻脱硝装置,处理1 m3卤水仅动力消耗就需要40~50 kW·h,按45 kW·h计算,每吨碱盐成本是416元左右。

湖北某氯碱厂虽然采用冷冻脱硝的全卤制碱工艺,但当盐价低时以固体原盐为原料制碱,同时改用钡法脱硝工艺。

淡盐水掺卤水后,将盐水氯化钠的质量浓度降到250 g/L以下,经膜法脱硝后再经过MVR浓缩进电解槽。采用这种方法的氯碱企业不少,如重庆、江苏等地的几家氯碱企业。这对没有盐矿资源的氯碱企业比较适用;对有盐矿资源的氯碱企业来说,成本较高。

北方不少钙型盐矿采出的卤水含硝质量浓度仅在1 g/L以下,用这样的卤水全卤制碱,企业即便有脱硝装置也基本不用。如陕西金泰氯碱化工有限公司、陕西北元化工集团有限公司、新矿集团泰山盐化工分公司等。

2 高氯化钠含量盐水的纳滤膜脱硝工艺

江西蓝恒达化工于2010年2期工程项目建设时就开始办理采矿权手续,同时着手外购其他盐矿的卤水进行掺卤生产。

采用全卤制碱是否成功,用什么方法脱硝是首要问题。在参观考察衡阳等国内几家全卤制碱企业,并与众多膜法脱硝技术提供商进行交流,均表示只能对含氯化钠质量浓度在250 g/L以下的盐水进行脱硝。在没有更好的脱硝方案的情况下,江西蓝恒达化工决定先按50 m3/h的卤水处理量,建设冷冻脱硝装置,确保掺卤率在短期内达到40%。

2016年10月,在34届年会上,一位专家介绍了南京某公司处理含盐质量浓度在270 g/L以上的纳滤膜脱硝装置(已成功运行4年以上),另外,配套MVR蒸发技术,全部脱硝成本在3.7元/m3以下。这样的脱硝加处理卤水,吨碱盐成本仅150元,相当于盐价只有100元/t。至此,江西蓝恒达化工跟踪4年的膜法脱硝全卤制碱有了结果。34届年会后,江西蓝恒达化工与南京纳滤膜提供公司联系后,他们很快就为江西蓝恒达化工做了设计方案(如图1所示)。

图1 纳滤膜脱硝技术方案

该方案的工艺是:氯化钠质量浓度为300 g/L的200 m3/h卤水经过一次盐水精制后,取120 m3/h与质量浓度为200 g/L的30 m3/h淡盐水混合成280 g/L的盐水,以150 m3/h的流量进入纳滤膜过滤系统进行脱硝。含硝质量浓度为50 g/L的高硝盐水经冷冻,分离出芒硝;芒硝经过MVR装置蒸发、干燥成元明粉外售。含硝质量浓度为1 g/L的低硝水进盐水MVR装置蒸发成氯化钠质量浓度为305 g/L的盐水,与剩余的80 m3/h一次盐水混合,送至电解工序。

为了论证此方案的可行性,江西蓝恒达化工专门派人到装置运行企业进行考察,查阅历史操作记录,确认信息真实有效,卤水氯化钠质量浓度确实在285~290 g/L。达成共识后,江西蓝恒达化工于2017年3月3日与该公司签定膜法脱硝供货合同、技术协议。

2017年11月15日,膜法脱硝及配套的2套MVR同时开车运行。膜法脱硝装置一次开车成功,进脱硝装置的一次盐水硫酸根质量浓度大于9 g/L,自脱硝装置出来的低硝盐水硫酸根质量浓度在0.7 g/L以下,高硝盐水中硫酸根质量浓度在60 g/L以上,运行效果良好。

江西蓝恒达化工电解系统入槽盐水中硫酸根的质量浓度从7 g/L以上立刻降至4.5 g/L以下;卤水用量从50 m3/h增加到100 m3/h,进冷冻系统的盐水流量却不到25 m3/h,电耗大幅度下降。

新矿卤水含盐质量浓度达到300 g/L(初期采出在250 g/L)需要7~8个月,淡盐水回井的量也逐步增加;掺卤30%逐步到100%(全卤制碱)的过程是随着卤水浓度提高实现的,在此过程中,两套MVR装置也由逐步完善到生产稳定。江西蓝恒达化工2018年8月开始实现全卤制碱,成为国内氯碱行业第一家采用高浓度盐水纳滤膜法脱硝的全卤制碱企业。

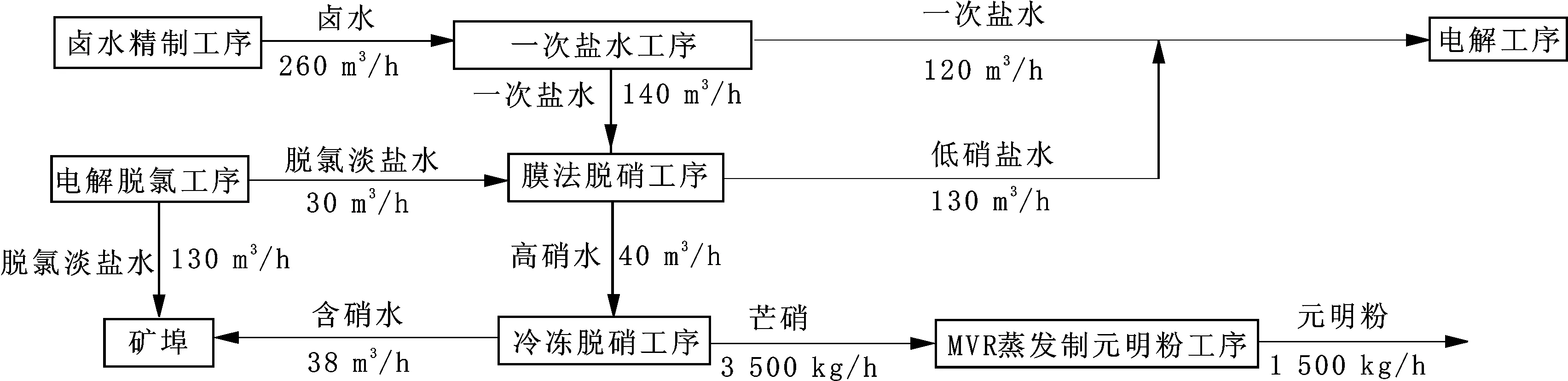

江西蓝恒达化工经过多次试验优化后的膜法脱硝工艺如图2所示。

图2 膜法脱硝工艺流程示意图

优化后工艺与纳滤膜提供公司提供的方案相比,重大突破如下。

进纳滤膜盐水的质量浓度从280 g/L提高到285~290 g/L,出来的低硝水含盐质量浓度为287~292 g/L,盐水浓度较高,直接与质量浓度为307 g/L的一次盐水混合为298 g/L后,进入电解工序。低硝水不用再浓缩,盐水浓缩MVR装置停运,因此,简化了流程,操作更方便。

3 运行效果分析

在全卤制碱运行满1年、纳滤膜脱硝运行2年后,江西蓝恒达化工对项目进行验收时发现:除了达到经济效益,还收获了意想不到的环保效益和节能效果。

3.1 经济效益

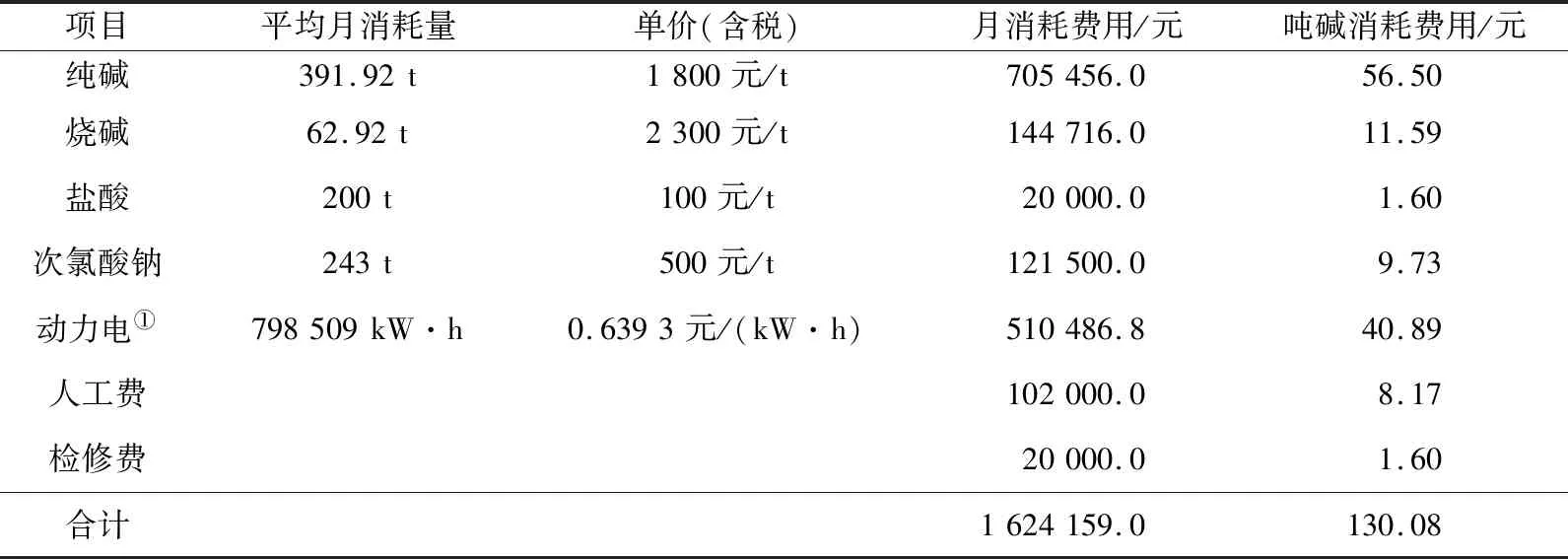

(1)2018年11月(全卤制碱装置自8月开始运行)到2019年7月计9个月实际生产烧碱112 365 t烧碱(折100%),月平均烧碱产量12 485 t,计算可得吨碱采卤费用(如表3所示)和卤水处理费用(如表4所示)。由表3、表4可见:每吨碱采输卤运行费用为25.81元,卤水处理费用130.08元。两项合计155.89元,即吨碱盐成本为155.89元。

表3 采卤、输卤费用

表4 卤水处理费用

(2)15万t/a烧碱采用卤水与使用固体盐的效益对比如下。

①生产1 t烧碱耗盐1.55 t,则15万t/a烧碱耗盐量为:

1.55×15万=232 500(t/a)。

盐价按送到价310元/t计,则固体盐成本为:

310×232 500=72 075 000(元/a)。

②使用卤水的成本为:

155.89×15万=23 383 500(元/a)。

③用卤水比用盐所获效益为:

72 075 000-23 383 500=48 691 500(元/a)

=4 869.15万元/a。

3.2 环保效益

3.2.1 烧碱生产过程实现废水零排放

全卤制碱后,除淡盐水回井外,还把烧碱生产过程中产生的废水送到盐矿,代替盐矿采卤需要的水,实现了烧碱生产过程废水零排放。这样,不仅节约了水,还减轻了污水站的负担,同时,带碱、盐的废水在井下与钙、镁、硫酸钠反应,减少了卤水处理费用。这些废水包括Ⅰ、Ⅱ期树脂塔的废水300 m3/d,氯碱各工序污水收集池污水(碱蒸发水、机封不)210 m3/d,脱氯后氯水90 m3/d,MVR蒸汽冷凝水100 m3/d,纯水站酸洗水70 m3/d,一次盐水膜反冲洗水100 m3/d,盐泥母液水350 m3/d。

3.2.2 消除了废固排放

将脱硝产生的芒硝处理成可销售、供不应求的高品质元明粉;另一方面,将之前六七年在厂区堆放的近10万t芒硝全部处理成元明粉外销。制得的元明粉质量达到国家标准GB/T 6009—2014的一类产品要求。运行1年多来,不但变废为宝,产品还供不应求,实现了盈利。

(1)计算依据。

元明粉月产量855 t;动力电单耗132 kW·h,电价0.639 3元/(kW·h);蒸汽单耗1.13 t,蒸汽价格160元/t;人工月成本(不包括包装费)60 000元;包装费30元/t,包装1 t产品包装袋需27元(包装1 t需20个包装袋,包装袋价格1.35元);设备折旧费按12年300万元计算;元明粉售价按500元/t计算。

(2)生产成本计算。

生产1 t元明粉的费用如下。

动力电:132 ×0.639 3=84.39(元/t)。

蒸汽:1.13×160=180.80(元/t)。

人工工资:60 000÷855=70.18(元/t)。

包装费:30+27=57(元/t)。

年折旧费为300÷12=25(万/a);月折旧费为250 000÷12=20 833(元/月),则生产1 t产品折旧费为20 833÷855=24.37(元/t)。

以上合计416.74元/t。

月生产成本为:416.74×855=356 312.7(元)。

(3)元明粉的月销售额计算。

855×500=427 500(元)。

(4)元明粉月利润。

427 500-356 312.7=7.12万(元/月)。

3.3 意外效益

采用纳滤膜脱硝、全卤制碱后,回盐矿的淡盐中的金属离子沉淀到井下,进槽盐水中几乎没有了金属等各种离子,进槽盐水质量大幅度提高。全卤制碱前后二次盐水质量对比如表5所示。

表5 全卤制碱前后二次盐水质量对比

由表5可见:全卤制碱后镁、铁、锶、镍、钡、铝都检不出,只剩下硅,也比控制指标低得多。盐水质量提高,电解槽电压下降,因此,烧碱电耗降低;另外,盐水质量提高还延长了离子膜的使用寿命。电解槽两次换膜后运行周期内产量、槽电压、膜运行寿命对比如表6所示。虽然第Ⅱ周期前两年还未采用全卤制碱,但由于后期采用了全卤制碱,优势还是比较明显的。

表6 两次换膜后运行周期内烧碱产量、槽电压、离子膜寿命对比

由表6可得:Ⅱ周期换膜运行3.67年(还在用),烧碱产量比Ⅰ周期多产14.84万t,槽电压3.17 V,比Ⅰ周期低0.25 V。从实际电耗看,2019年1—11月的电解电耗并没有随着运行时间的延长而增加,吨碱电耗反而比2018年低8 kW·h/t。

从目前槽电压情况看,离子膜再用1年没问题(实际的整体换膜时间是在2021年初,离子膜使用最长时间达到62个月)。就是说Ⅱ周期离子膜有可能比Ⅰ周期多用2年,又可节约500万元换膜费用。当然,槽电压、膜寿命除了跟盐水质量有关外,还与其他因素如生产稳定性、膜质量等相关。

3.4 需要改进之处

该项目的髙硝水冷冻脱硝装置采用的是老系统(2013年建设的冷冻法脱硝装置,淘汰了钡法,主要用于掺卤和淡盐水脱硝,采用全冷冻法,没有配套膜法),电耗高,须进一步改造,髙硝水冷冻处理能耗还有降低空间,吨碱耗盐成本还可降低。

4 结论

江西蓝恒达化工在盐水脱硝上尝试过所有工艺,认为有盐矿的氯碱企业全卤制碱优选工艺(如图3所示)为:纳滤膜脱硝生产元明粉;淡盐水和烧碱生产过程的外排水回盐矿,代替采卤需要的水。

图3 全卤制碱盐水循环图

该工艺不仅经济效益显著,还变废为宝,达到废水零排放的环保效果,而且降低了氯碱生产的电耗,延长了电解槽和离子膜的使用寿命。江西蓝恒达化工全卤制碱的卤水处理工艺,对掺卤采用冷冻脱硝尤其是电耗高的氯碱企业很有借鉴意义:在冷冻脱硝装置前增加饱和盐水纳滤膜过滤装置,就可降低冷冻盐水量,从而达到大幅度降低电耗的目的。