一种门式整体提升钢平台技术的施工实践

夏 鑫

上海建工一建集团有限公司 上海 200120

超高层核心筒结构常采用整体全覆盖钢平台施工[1],竖向墙柱结构随着钢平台的提升先行施工,水平梁板结构需要搭设模板排架二次补缺,对于井道封闭交替变化、梁板要求同步施工的结构,整体全覆盖钢平台难以满足适用性,通过设计门式整体提升钢平台适应分区交替封闭的结构情况,解决了梁板同步施工的问题,与传统模板排架二次施工梁板结构相比,缩短了工期,加强了核心筒结构整体性。

1 工程概况

华新城项目AB地块二期1号塔楼项目位于南京市建邺区,东毗江东中路、南邻河西大街、西依燕山路、北靠楠溪江西街。塔楼高度274 m,其中核心筒标准层层高为4.25 m,非标准层层高为4.8~5.6 m等多种高度,平面尺寸为22.5 m正方形,约450 m2。内部共有14个电梯井道电梯,其中仅西侧为2台消防电梯,东侧均为区间电梯,东侧下方6个井道为交替封闭结构,形式复杂,不具备设置全覆盖整体钢平台的条件。

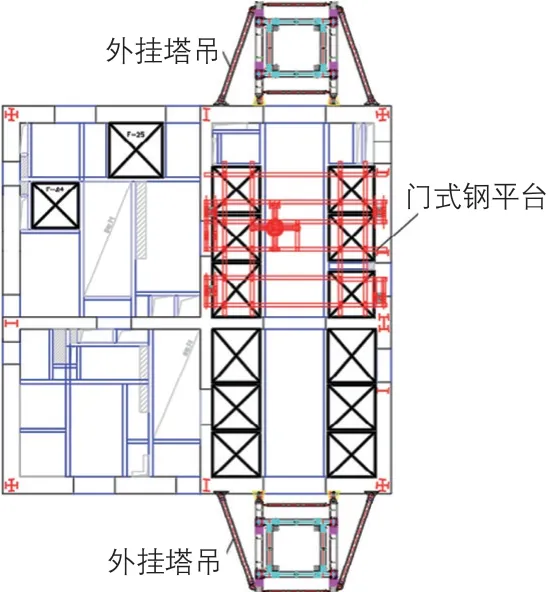

核心筒南北两侧设置2台重型外挂塔吊,对结构整体性要求较高,核心筒东侧楼板是唯一通长的结构楼板,为满足结构整体性,楼板需和竖向剪力墙一同施工,如图1所示。

图1 钢平台平面布置示意

井道的模板体系及安全防护需统筹考虑,确保井道的成形质量和防护安全。

2 门式钢平台构造设计

2.1 设计思路

1)为解决水平梁板结构与竖向墙柱结构同步施工问题,通过设置门式下部支撑系统和单边牛腿形式,解决支撑系统间连接问题,为水平梁板结构施工留出施工空间。

2)通过在顶部设置整体平台,为后续核心筒浇筑所需的布料机提供基础连接位置。

3)通过设置顶部提升导轨和下部搁置牛腿,实现整个平台的爬升工作。

4)结合下部支撑系统进行防护并设置钢大模,解决井道的安全防护和结构施工所需的操作平台问题。

2.2 构造设计方案

门式整体提升钢平台系统[2]通过钢梁组成的钢平台与下挂筒架连接,利用导轨立柱承重,油缸相互交替顶升实现爬升。系统由钢平台、钢柱爬升系统、筒架支撑系统和钢大模这4部分组成。

钢平台总面积约80 m2,总高度20.4 m(含栏杆高度),钢平台梁底距离剪力墙混凝土面1.33 m。操作室面积约12 m2,长5.45 m、宽2.2 m、高3.1 m,并在下挂筒体周边配合使用钢大模进行结构施工。

门式整体提升钢平台构造如图2所示。

图2 钢平台三维设计及剖面构造

2.3 构造安全计算

为保证钢平台结构长期工作、多次提升情况下的可靠性,遵循以下原则:主立柱是重要的支撑结构,设计中要同时满足稳定性,应力比不超过0.8。

2.3.1 钢平台正常工作状态

1)钢平台与混凝土核心筒之间设附墙滑轮,滑轮与钢平台之间通过强力弹簧顶紧。

2)钢平台正常工作状态下牛腿搁置在核心筒剪力墙上,以承受钢平台的质量和施工荷载。

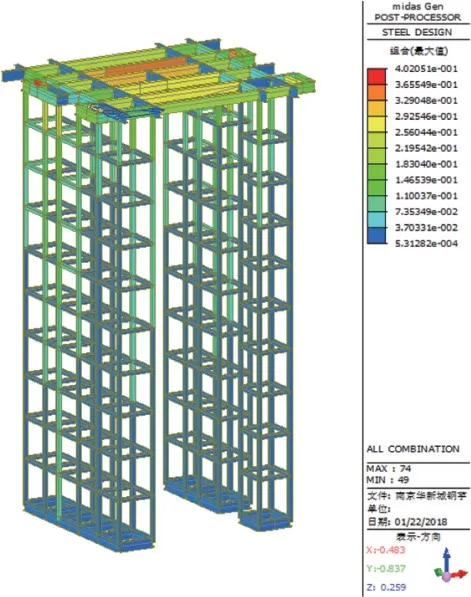

3)钢平台主要承重构件应力计算结果见图3(图中所示应力比由小至大,颜色从蓝到红),最大应力比为0.52,结构设计满足要求。

图3 钢平台应力计算模型

由以上分析得出,钢平台系统各主要构件的应力比最大值为0.52,小于0.8,说明钢平台的结构设计满足要求。

2.3.2 钢平台提升状态

1)经过结构计算,结构恒载、活荷载总计788 kN,本阶段共使用4根爬升导轨,即8只油缸,油缸额定载荷为200 kN,总载荷能力为1 600 kN,满足提升过程中的能力要求。钢平台提升过程中要严格控制活荷载量值及布置区域,禁止提升过程中出现活荷载集中布置,以保证钢平台提升过程中顶升设备不超载。

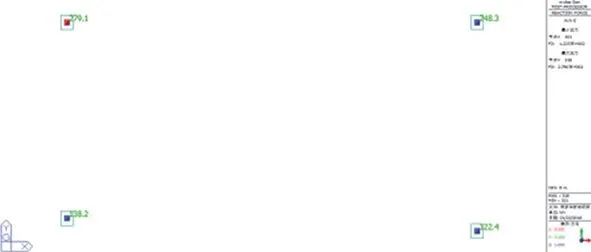

2)按各油缸有效载荷一致、提升过程各油缸位移差控制在5 mm以内的原则进行分析,各油缸在恒载、活荷载作用下的最大顶升力为279.1 kN,总计788 kN,说明提升状态下钢平台提升能力满足要求。

3)对整体结构进行有限元计算分析,支座反力见图4,应力计算结果见图5,从计算结果来看,各杆件应力比为0.4,远小于0.8,结构设计满足要求。

图4 钢平台提升状态支座反力图

图5 钢平台提升状态应力云图

4)结构总变形反应见图6,最大变形发生在底部,变形最大理论计算值为114 mm,说明结构具备足够的安全储备。

图6 钢平台提升状态变形云图

5)为保证钢平台结构实际受力状态与理论分析的假定一致,施工过程中应注意以下问题:施工时应严格控制施工活荷载,尤其油缸附近不能出现较大堆载,防止油缸顶升力超载;钢平台提升前先做预提升试验,根据试验结果修正提升时油缸的位移、提升载荷参数;控制土建施工误差,如各牛腿处竖向相对误差,避免因此钢平台结构产生次内力。

3 门式钢平台安装及主要运行流程

3.1 安装拆除工艺流程

1)钢平台安装流程按照“先下后上、先内后外”的原则:核心筒墙体两侧搭设支撑排架→复测搁置牛腿预留孔→架设安装支架→现场预拼装→筒架底部大梁→钢模板→筒架支撑系统→钢平台梁→操作室及泵站→盖板、走道板、格栅板、模板吊梁→钢柱爬升系统→整机调试→自检→专业单位检测→提升施工。

2)拆除流程:钢柱爬升系统→内外钢模板→上部防护栏杆→操作室、泵站→钢平台梁→筒架支撑系统(包括方管柱、吊架、踏板、侧网)→底部大梁。

3.2 施工技术要点

1)平台脚手模板体系在初始状态n层时,平台系统位于刚浇筑完成的核心筒混凝土顶面,此时混凝土处于养护阶段。

2)启动泵站,预顶升钢平台50 mm,收缩小油缸,使搁置钢牛腿脱离预留孔。再次通过导轨液压油缸不断循环伸、缩变换,使钢平台爬升一个标准层高。伸出小油缸,使内筒支撑系统的牛腿搁置在墙面预留孔内。

3)启动油缸并使活塞杆外伸一定行程,活络卡进入孔后扳转爬升操作手柄,使其处以顶升导轨状态。通过液压油缸不断循环伸、缩变换,使导轨被提升一个标准层高。

4)绑扎n+1层的结构钢筋,设置预埋件、预留孔等。

5)大模板提升,紧固对拉螺栓,进行工程验收,准备浇筑n+1层核心筒墙体混凝土,复核、修整预留孔位置。

6)在钢平台上设置混凝土布料机进行混凝土浇筑。

7)预留孔位置的复核、修整。

8)进行混凝土养护,进入下一个标准层施工循环(图7)。

图7 门式整体提升钢平台作业流程

9)在横跨层高较大的非标准层施工时,钢平台顶梁在附着式升降脚手架架体上方,此工况下需要在附着式升降脚手架的顶部搭设临时防护栏杆,满足施工作业防护的要求。

4 门式钢平台技术亮点和改进方向

4.1 技术亮点

1)平台区域可以作为临时材料堆场,进行物料周转场地使用。

2)平台上设置液压布料机,可以实现混凝土浇筑全覆盖[3]。

3)门式体系设置可实现竖向和水平楼板的同步施工,减少二次施工。

4.2 改进方向

1)整个钢平台总高度高,安装垂直度比较难控制,提升后柱脚容易偏位,单边牛腿、架体变形较大,提升操作难度高,提升过程稳定性较整体大钢平台差。采取提升导轨和搁置牛腿尽量对称分散布置在平台四周的方法,提高钢平台的稳定性和受力均衡性。施工过程中加大对防倾滚轮的检查和清理,确保提升架体的垂直度满足要求[4-7]。

2)钢平台的提升导轨柱和操作室和外挂塔吊距离较近,需避开塔吊配重的旋转范围,避免相互干扰。若操控室无法避开,可以通过调整塔吊和钢平台爬升的先后顺序来避免干扰,但对钢平台下部的作业面施工会有一定的影响[8-10](图8)。

图8 门式钢平台现场施工实景

5 结语

1)门式整体提升钢平台施工较为便捷,通过将门式下挂支撑系统设置在2个井道内,在不影响水平梁板结构的情况下可以自行提升,大大节省了后期梁板结构补缺排架的搭设量,同时有利于结构的整体性,对外挂塔吊的施工安全起到了至关重要的作用,有良好的社会效益和经济效益。

2)在日后同类工程施工中,我们将继续改进这一门式整体提升钢平台体系,在稳定性和操控性上进行优化,使其更加合理和可靠,解决这一类结构复杂、井道多变的超高层核心筒施工难题。