装配式混凝土建筑施工流水分析与优化

靳小飞 王 羽

中铁建工集团有限公司 北京 100160

随着经济结构的调整及供给侧结构的改革,我国经济将持续稳步健康发展。在政策及市场的推动下,以装配式混凝土结构快速发展为代表的新型建筑工业化进入了新一轮的高速发展期。这个时期是我国住宅产业真正进入全面推进的时期,工业化进程也在逐渐加快推进,在新建工程中的占比越来越大。发展装配式建筑真正意义上实现建筑从“建造”向“制造”的转变[1-2]。国外关于装配式建筑的研究开始较早,近几年的研究主要聚焦于装配式建筑的能耗、技术手段以及与信息技术的结合[3-5],而目前国内对装配式建筑的研究主要集中在结构体系、设计技术和检测技术等方面,对于施工组织研究较少。一个科学、有效的施工组织设计对施工项目来说是非常有必要的,其能从全局出发,优化配置生产要素、提高管理水平。但装配式建筑由于其重点工序的变化,施工组织和以往的现浇结构存在较大的差异,特别是预制构件吊装时间,对流水段的划分影响很大,若流水段划分不合理,将直接影响建筑工期。本文以某群体装配式建筑工程为例开展研究。

1 工程概况

本工程为钢筋混凝土剪力墙结构,地下现浇,地上采用装配式建造方式,预制率40.3%。总建筑面积251 723.15 m2,共41个单体,3个标段。一标段31#~38#楼为合院,地下3层、地上3层,建筑高度9.95 m;二标段为叠拼,地下3层、地上4~6层,建筑高度18 m;三标段为小高层,地下3层、地上11层,建筑高度34.9 m。

2 装配式混凝土建筑施工组织设计要点

装配式混凝土结构的施工过程可分为工厂制造、运输和现场安装3个阶段,这也是与现浇结构在施工时最大的差别[6]。为确保关键工序的顺利实施,项目开始前,就要根据项目的整体规模、建设体量、建筑物布局、项目特点、周边环境、现场条件、工期要求、预制构件特性以及项目人、材、机的调配情况,制定整体实施性施工组织设计。

施工过程中,合理安排整体施工顺序、区域和节点以及流水段施工顺序,提前制定合理的总体进度计划、分阶段进度计划、流水段进度计划、关键工序进度控制节点;对于预制构件的生产环节,要提前确定相适应的预制构件生产和进场进度计划;根据确定的进度计划、施工顺序以及现场规划,配置相适应的大型吊装机械(塔吊)和预制构件堆场,争取实现构件进场后直接卸车、吊装一体化,尽量避免二次周转和吊装,减少堆场预制构件的长期占用和积压,从而提高机械的使用效率,避免人力和机械浪费,节约工期,达到增效节支的最终目标。

3 单构件吊装施工周期分析

3.1 各类构件吊装时间数据分析

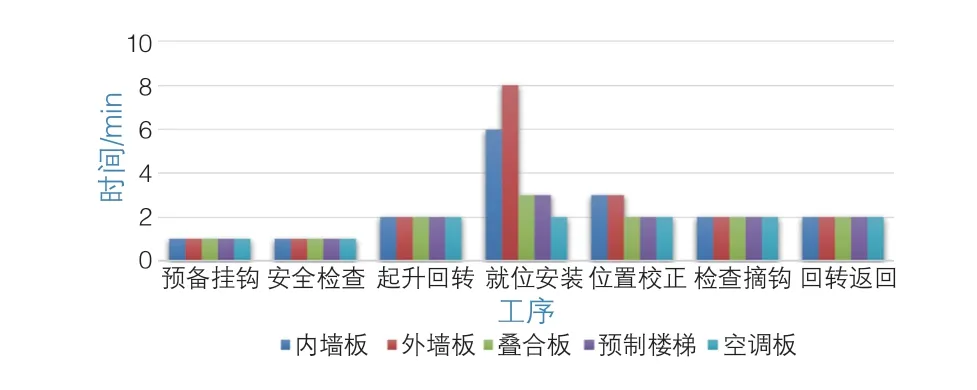

该工程所采用的预制构件包括预制内墙板、预制外墙板、叠合板、预制楼梯、预制空调板等,统计范围内叠拼类建筑高度13.9 m、合院类建筑高度11.45 m、高层类建筑高度36.4 m。构件自地下室底开始吊装,统计期间高层建筑进行2—4层施工,吊装高度(构件起吊点至构件安装高度)在9.7~24 m之间。按照作业顺序,对正常吊装情况下各工序的吊装时间进行计量。为便于统计,各工序时间以分钟为单位,以累计时间来进行验证。在不考虑其他不可控影响因素的前提下,得到主要构件吊装时间表,如表1所示。

预制构件吊装工序主要由预备挂钩、安全检查、起升回转、就位安装、位置校正、检查摘钩、回转返回7步构成,如图1所示。其中,预备挂钩、安全检查、检查摘钩时间,各类构件基本一致;对于起升回转、回转的返回时间,本次统计因塔吊均为2倍率,并且吊装高度在24 m以内,从图表中反映出时间一致,但此项时间参数与吊装高度有极大关联性,随着吊装高度的增加,提升及返回时间会相应增加,2倍率状态下和4倍率状态下的吊装时间也不相同;就位安装、位置校正时间随吊装构件的不同而不同,且时间相差比较大;正常施工时,受工人操作熟练度、构件复杂程度、气候条件等因素的影响,时间会有所不同。

图1 预制构件各工序吊装时间柱状图

3.2 构件吊装时间参数的完善

受到该工程建筑高度、构件种类、塔吊倍率的影响,对于装配式构件的吊装,存在高度扩展、构件种类扩展、塔吊倍率调整等因素,无法实际采集数据。但其他构件与上述构件在工艺上有着相似之处,根据已采集的构件数据可以推断出其他构件的吊装时间,以及高度调整、塔吊倍率调整对于吊装时间的影响数据,如表2所示。

表2 其他预制混凝土构件单构件吊装时间单位:min

高度调整与塔吊倍速的变化主要对吊装过程中的稳定提升及降落时间有影响,而提升加速、降落减速的时间相对固定。塔吊的稳定提升及降落时间按照2倍率32 m/min,4倍率16 m/min考虑,吊装提升加速、降落减速的时间按照0.5 min考虑。以24 m为基础,吊装高度以每增加16 m为一个区间,进行起升回转、回转返回时间的确定。

3.3 构件吊装时间函数的确定

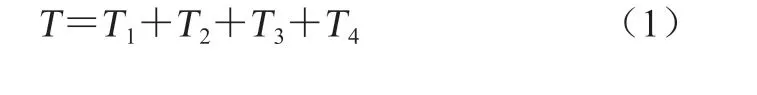

分析可得,构件吊装时间主要由以下几方面组成:

1)固定时间:包括预备挂钩、安全检查、检查摘钩时间3项,记作T1。

2)随高度和塔吊倍率变化的时间:包括起升回转、回转返回时间两项,记作T2。

3)随构件类型变化的时间:包括就位安装、位置校正时间两项,记作T3。

4)其他时间:受工人操作熟练度、构件复杂程度、气候条件等因素影响的时间,记作T4。

构件吊装时间T可以用式(1)函数表达:

其中:T1取值4 min;T2按照表3取值;T3按照表4取值;T4取值范围为1~3 min,根据工人操作熟练度、构件复杂程度、气候条件等对吊装的影响进行取值。

表3 T2取值

表4 T3取值

4 装配式混凝土结构流水段划分

通过对装配式混凝土单构件吊装施工周期进行分析,得出了不同种类构件的吊装时间。装配整体式剪力墙结构竖向构件为预制内墙板和预制外墙板,其吊装时间分别为19 min和21 min(其他时间T4取值为2 min,按照24 m以内考虑,下同),平均吊装时间按照20 min计,每小时平均吊装3块;水平构件为叠合板、空调板和预制阳台,其吊装时间分别为15、14、20 min,考虑水平结构大多数为叠合板,其平均吊装时间按照15 min计,每小时平均吊装4块。根据塔吊的使用时长,按照竖向构件、水平构件吊装各1 d考虑,单流水段竖向构件、水平构件吊装时间控制在6~10 h之内,因此可以得出竖向构件单个流水段的数量介于18~30块之间,水平构件单个流水段的数量介于24~40块之间。

5 装配式混凝土建筑施工流水分析

流水施工的最大特征是连续性较强,可以有效避免由于工程队伍或机械设备的转移而造成的时间浪费[7]。装配式混凝土结构由于构件吊装及安装的工艺特点,其工序较现浇混凝土多出了构件吊装和灌浆工序,而相应的现场钢筋绑扎、模板支设、混凝土浇筑的数量大幅减少。因此其流水组织形式与现浇混凝土结构有较大的不同。根据工序特点形成了以下5种流水组织形式,并对其特点进行分析,使项目能够更充分地利用整个施工现场的空间资源,实现资源优化[8-9]。

5.1 单流水段形式

如图2所示,当采用单流水段时,塔吊利用率较低。塔吊主要使用时间为第1天和第4天,第3天和第5天有使用但未利用充分,第2天、第6天基本处于闲置状态。钢筋工和木工工作时间为2 d,其余4 d处于窝工状态。混凝土工和灌浆工每层施工仅工作1 d。此种流水组织形式的生产资源利用率非常低,一般不建议采用。

5.2 双流水段形式一

对第1种流水进行改进,当采用双流水段时,塔吊利用率有明显提升,无闲置状态。塔吊主要使用时间为第1天、第2天、第4天、第5天,第3天、第6天有使用但利用不充分,第4天、第5天塔吊工作量较平时大。钢筋工和木工工作时间为4 d,其余3 d处于窝工状态。混凝土工和灌浆工每层施工工作2 d。此种流水组织形式对生产资源的利用率有了较大的提高,但也存在着一定的闲置和不平衡。单流水段吊装时间较长时,可划分2个流水段施工,如图3所示。

图3 双流水段形式一

5.3 双流水段形式二

对第1种、第2种流水组织形式按照提升塔吊利用率的原则进行改进,如图4所示,塔吊利用率较高,无闲置状态。塔吊每天都有吊装任务,第3天、第6天有使用但利用不充分,第1天(第9天)、第4天、第6天、第8天塔吊辅助吊装钢筋模板等。钢筋和木工工作时间为4 d,其余4 d处于窝工状态。混凝土工和灌浆工每层施工工作2 d。此种流水组织形式对塔吊的利用率有了较大的提高,但其他生产资源的利用率有所下降,也存在着一定的资源闲置和不平衡。可以在构件数量较多,单流水段竖向/水平构件无法一天吊装完成且结构受限无法采取更多流水段时使用。

图4 双流水段形式二

5.4 三流水段形式

将上述几种流水组织形式对主要生产资源的利用进行综合考虑,塔吊、钢筋工、木工做到无闲置,混凝土工和灌浆工每层施工工作3 d,闲置3 d,但灌浆工和混凝土工工作时间连续,可以通过组织另一组同样的流水施工实现无闲置,如图5所示。此种流水组织形式对各种生产资源的利用率都做到了最优,整体工期较短,在构件吊装数量满足的前提下宜优先采用。

图5 三流水段形式

5.5 四流水段形式

考虑到部分工程存在竖向结构与水平结构不能同时浇筑的要求,在满足竖向结构和水平结构分开浇筑的条件下,对上述三流水的做法做出了调整。塔吊、钢筋工、木工、混凝土工做到无闲置,灌浆工每层施工工作4 d,闲置4 d,但灌浆工工作时间连续,可以通过组织另一组同样的流水施工实现无闲置,如图6所示。此种流水组织形式对各种生产资源的利用率都做到了最优,整体工期较短,在构件吊装数量满足的前提下宜优先采用。

6 结语

1)装配式建筑施工组织的合理性对建筑施工顺利开展有着决定性的作用,流水段的合理划分,可显著节省施工工期。

2)预制构件的吊装时间是施工流水设计的关键因素,通过吊装过程数据采集形成吊装时间表,进一步建立预制构件吊装时间函数,以此计算单构件吊装时间,为施工流水设计提供依据。

3)5种施工组织流水形式中,四流水段形式对各种生产资源的利用率都做到了最优,整体工期较短,在构件吊装数量满足的前提下宜优先采用。