含嵌段共聚物聚丁烯合金管材的爆破性能

高艺勇 邵华锋 贺爱华

(山东省烯烃催化与聚合重点实验室,橡塑材料与工程教育部重点实验室,青岛科技大学高分子科学与工程学院,山东 青岛,266042)

高等规聚丁烯(iPB)具有优异的化学稳定性、突出的耐环境应力开裂性和耐热蠕变性,特别是低弯曲模量赋予其优异的盘管性能,被广泛应用于冷热水管、地暖管和辐射散热器管等领域[1]。但iPB熔体存在从热力学不稳定的亚稳态晶型II向热力学稳定、熔点高且力学性能优异的晶型I转变的结晶过程[2-3],使得iPB管材必须经过放置7~10 d才能使用。

He A H等[4]通过采用丁烯-1和丙烯序贯聚合的方式制备了聚丁烯合金(PBA)材料,PBA既保留了iPB优异的性能[5],并且通过聚丙烯(PP)和丙烯-丁烯嵌段共聚物的引入,又提高了晶型转变速度[6-7],缩短了产品定型周期。

文献[8]报道了抗氧剂和催化剂残留等对iPB老化行为的影响,但仅涉及热氧老化机理及较低温度下的热氧老化行为。以下采用差示扫描量热仪(DSC)和小角X射线散射仪(SAXS)测试了PBA和iPB的高温拉伸性能,研究了丙烯-丁烯嵌段共聚物对PBA应变硬化模量的影响,并分析了PBA管材在室温(25℃)下具有优异爆破性能的原因。

1 试验部分

1.1 主要原料

PBA,PBA0510,190℃,2.16 kg下熔体流动速率(MFR)为0.43 g/10 min,山东京博石油化工有限公司;iPB,PB045,190℃,2.16 kg下MFR为0.60 g/10 min,山东东方宏业化工有限公司;防老剂,1010,三氯苯,均为市售。

1.2 仪器及设备

转矩流变仪,RM-200C,哈尔滨哈普电气技术有限责任公司;平板硫化机,HS-100 T-RT MO,佳鑫电子设备科技(深圳)有限公司;模压成型机,XLB,青岛亚东橡机有限公司;拉力试验机,ZBET-TC02.00,德国Z WICK公司;MFR,GT-7100-MIBH,热风老化箱,GT-7060-SA,均为中国台湾高铁检测仪器有限公司;DSC,DSC 8500,美国Per kin-El mer公司;SAXS,Xeuss 2.0,法国Xenocs公司;匀速恒温槽,XOYS-4020F,南京先欧仪器制造有限公司;偏光显微镜(POM),BX-51,奥林巴斯(中国)有限公司。

1.3 样品制备

称取一定量的PBA和iPB分别放入转矩流变仪中,设置加工温度190℃,转子速度50 r/min,混合5 min后取出;采用平板硫化机模压制样,设置模压温度190℃,工作压力10 MPa,模具在硫化机中预热后,将混合料放于模具中,预热20 min,然后直接模压5 min,取出冷却至室温。

采用单螺杆挤出机,温度设置为190~200℃,口模温度为180℃,电机牵引速度为5.2 r/min,真空度为0.015 MPa,通过管型口模分别挤出外径20.4 mm,壁厚1.3 mm的PBA和iPB管材。

1.4 测试与表征

DSC分析:N2氛围下,从25℃升温至设定温度(100℃和115℃),恒温5 min后继续升温至200℃,升温速度10℃/min;POM分析:样品采用超薄切片,测试时进行25,100,115℃下热处理5 min后观察,放大倍数为50倍;SAXS分析:X射线,Cu靶,样品到检测器之间的距离为2 480 mm,曝光时间为120 s,用相关函数法计算片晶厚度;爆破压力测试:管件安装在水箱中,一端用管件密闭,另一端接通加压泵出水管,将设定温度的水通过加压泵直接输送到管件中,升压至管件破裂,得到爆破压力。

拉伸性能按照GB/T 1040.1—2018测试,拉伸速度50 mm/min。

2 结果与讨论

2.1 爆破压力和高温应变硬化行为

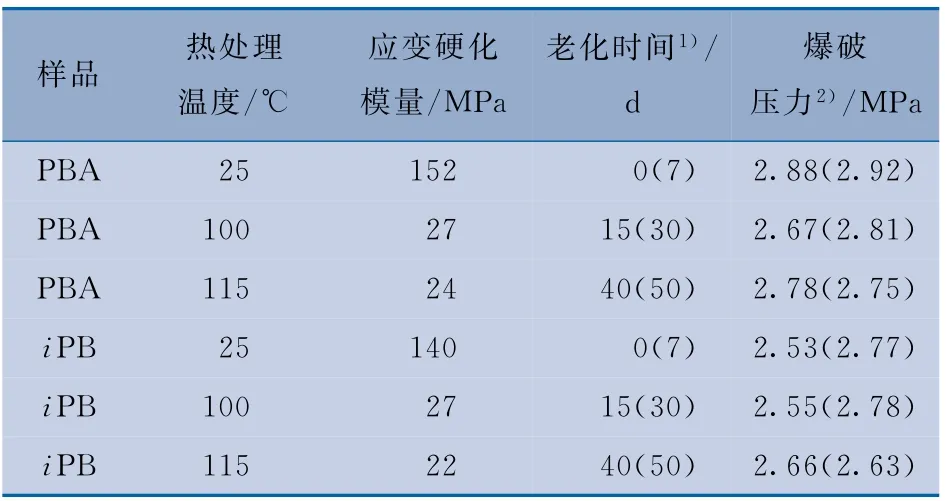

把挤出的PBA和iPB管材分别放置于95℃热水中老化不同时间后,进行25℃爆破性能测试,结果见表1。从表1可以看出:未老化时,PBA管材的爆破压力为2.88 MPa,而iPB管材的爆破压力仅为2.53 MPa。随着热水老化时间延长,PBA管材的爆破压力均高于iPB管材。其原因是PBA中含有一定量的丙烯-丁烯嵌段共聚物[9],可以起到系带分子作用并加快晶型转变速度,从而提高管材的爆破压力。

表1 PBA和i PB力学性能

耐慢速裂纹扩展(SCG)性能是聚烯烃管材使用寿命的重要指标,聚烯烃管材中的缺陷等因素会导致管材使用中产生应力集中而出现SCG现象,最终导致管材失效并破裂。常用管材评价方法(如蠕变试验等)均需上万小时的测试时间[10]。Lipinski B M等[11]指出,材料的应变硬化模量越高,表明材料的强度越高,使其具有优异的极限拉伸强度。对于半结晶性聚合物,不可逆形变后的结晶导致了这种应变硬化行为,具体表现在拉伸曲线的最终直线段。对不同温度下的PBA和iPB进行拉伸测试,计算拉伸过程样品受到的真应力和拉伸比,得到真应力和拉伸比曲线,进一步计算并绘制真应力和新虎克应变曲线,并拟合得到曲线斜率,即为应变硬化模量[12]。

从表1还可以看出:25℃下PBA和iPB的应变硬化模量分别为152,140 MPa,PBA的应变硬化模量比iPB高8.6%。随着热处理温度升高,115℃下PBA和iPB的应变硬化模量分别为24,22 MPa,此时PBA的应变硬化模量较iPB高9.1%。对聚乙烯的研究表明[13],应变硬化模量与管材的耐SCG性能之间存在明显正相关性,即应变硬化模量越高,其耐SCG性能越好,而SCG被认为是管材使用中老化破裂的最主要诱因。因此,可以推测在不同热处理温度下,PBA的耐SCG性能均比iPB好,进一步表现为PBA管材具有更高的爆破压力,爆破性能优于iPB管材。

2.2 结晶行为

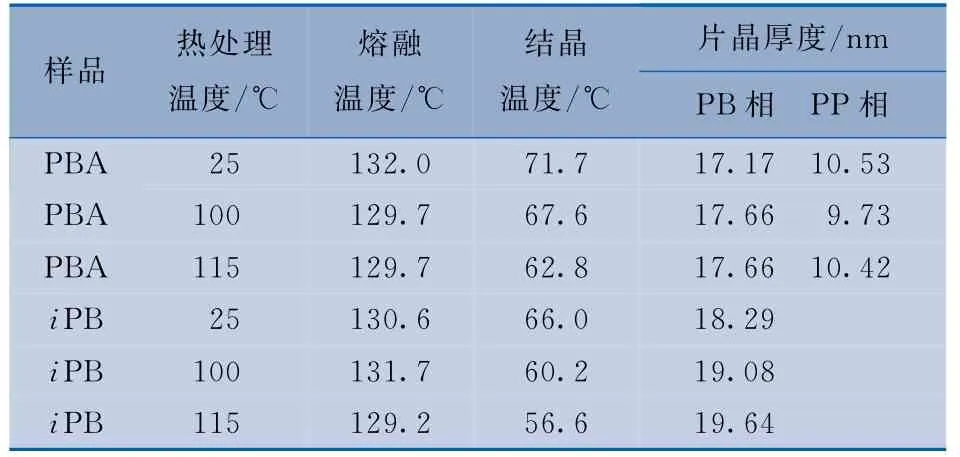

为了明确应变硬化模量与结构之间的关联,对PBA和iPB进行了DSC和SAXS测试,结果见表2。从表2可以看出:PBA和iPB的熔融温度相差不大。PBA中有微弱的PP熔融峰,可以归属为PBA中的PP及丙烯-丁烯嵌段共聚物。PBA的结晶温度高于iPB约5~7℃,表明PBA中的共聚物组分起到类似成核剂的作用,诱导PBA中的iPB在较高温度下结晶。经非等温结晶动力学计算得到PBA和iPB的结晶活化能分别为112 kJ/mol和108 kJ/mol,PBA的结晶活化能略高于iPB。

从表2还可以看出:不同热处理温度下,PBA中PB相的片晶厚度均比iPB薄约6%~10%,且相对比较稳定,不随热处理温度升高而发生明显的变化;而PBA中PP相的片晶厚度基本不随热处理温度变化。片晶厚度小,片晶间系带分子相对较多,从而可以提高其耐SCG性能和管材的爆破性能。

表2 PBA和i PB的DSC和SAXS分析结果

图1是不同热处理温度下PBA和iPB的POM照片。从图1可以看出:25℃下iPB晶体是由直径100μm左右的球晶和大量碎晶组成,随着升温到115℃时,球晶变大至约200μm。25℃下PBA晶体由直径200μm左右的球晶和部分小晶体组成,随着升温至115℃时,球晶数量变少。这与DSC分析结果较吻合。

2.3 管材裂纹形成机理

聚烯烃管材在失效时会出现银纹扩展及裂纹生成现象,并呈现一种裂纹逐步增长现象。耐SCG性能对聚烯烃管材的裂口增长速度以及管材的使用寿命有极大的影响[14]。PBA耐爆破性能较好的原因与其耐SCG性能优异相关,与其含有的嵌段共聚物作为系带分子以及片晶厚度小呈正相关。除了PB或PP外,PBA中的丙烯-丁烯嵌段共聚物作为系带分子,连接在PP/PB以及PB/PB片晶间。在PBA受到外部施加的拉伸应力时,片晶间的嵌段共聚物和无定型部分首先被拉长,随后无定型部分分子链发生断裂,拉伸应力再增大时,片晶出现滑移/变薄等现象,丙烯-丁烯嵌段共聚物发生断裂,最终材料失效。在iPB受到拉伸时,无定型部分先断裂,随着拉伸应力增大,片晶出现滑移/变薄等现象,进而发生断裂。拉伸测试结果表明,PBA的断裂伸长率可以达到400%左右,真应力也较iPB高。在115℃下,由于测试温度高于iPB的熔融起始温度,iPB中的PB部分熔融,使其断裂伸长率降低,真应力和应变硬化模量降低。而PBA中由于存在连接于片晶间的丙烯-丁烯嵌段共聚物,其在115℃时并未发生熔融,从而使其具有更高的真应力和应变硬化模量,间接验证了其高爆破压力的来源是PBA中的丙烯-丁烯嵌段共聚物。

3 结论

a) PBA在95℃热水中老化不同时间后的爆破性能均优于iPB。PBA在不同热处理温度下的应变硬化模量均优于iPB,25℃下PBA的应变硬化模量比iPB高8.6%。

b) PBA的结晶温度比iPB高约5~7℃,PBA的结晶活化能(112 kJ/mol)比iPB高,表明其中含有的丙烯-丁烯嵌段共聚物可以作为成核剂,能够提高PBA的结晶温度,但同时阻碍了iPB晶体的生长。

c) PBA和iPB的球晶尺寸均随热处理温度升高而增大。PBA中PB相的片晶厚度比iPB薄6%~10%,有利于提高其应变硬化模量,进而提高PBA管材的爆破压力。