大尺寸、大厚度泡沫夹层舱门制造技术研究

邓飞飞 肖光明 成艳娜 刘梦辉 刘浩轩

摘要:复合材料泡沫夹层结构质量轻,具有较大的弯曲刚度和强度,是承载效率较高的结构形式。目前,部分飞机开始设计泡沫夹层结构复合材料舱门,且舱门金属接头连接区域镶嵌有大厚度实体填块。该类结构形式的零件制造工艺复杂,成形后制件的内部及表观质量不易控制,技术风险高。本文试验描述了一种大尺寸、大厚度泡沫夹层舱门零件的成形工艺设计,研究了泡沫夹层舱门零件制造过程中的关键技术,解决了制造过程中的技术质量问题。试验结果表明,符合图样要求且内部质量和表观质量合格的泡沫夹芯门部件可以通过共黏工艺制造。研究成果可推广应用到飞机机翼、舱门和扰流板等承重结构中。

关键词:复合材料;泡沫夹层结构;工艺设计;共胶结;技术质量

中图分类号:TB332文献标识码:ADOI:10.19452/j.issn1007-5453.2022.05.003

复合材料通常是由两种或两种以上性质不同的材料组合而成,并赋予新材料更优异的特性。它具有比模量高、比强度高、耐磨性好、重量(质量)轻、可设计性强等优点,广泛应用于各大制造领域,尤其在航空领域备受关注。随着航空设备的不断发展,对轻量化要求也日益严格,复合材料凭借优异的减重性能、高比强度等特点备受青睐,将其应用于航空器上,可比常规的金属结构减重25%~30%,提升了飞机的承载能力和航程。近年来,复合材料在国内军民用飞机中的应用比例大幅度提升[1-5]。

某飞机需具备高强度、机动灵活性强、远程运输等特点,为保障飞机的结构稳定性和使用寿命,同时要达到强度要求和减重目标,某飞机采用了低密度全高度的泡沫夹层结构。本文描述的全高度泡沫夹层结构舱门由复合材料上下蒙皮和硬质刚性泡沫塑料组成,泡沫芯密度低、尺寸大、厚度大且加工过程边缘容易破损;上下蒙皮加强层多,零件内部质量难以保证,同时舱门金属铰链臂连接区域预埋大量厚度较高的玻璃布垫块,玻璃布垫块区域需要制取高精度的螺栓连接孔,制孔难度大。为提高舱门零件质量,保证产品制孔精度,从泡沫芯的加工方案、舱门固化参数、泡沫夹层舱门零件的成形工艺、玻璃布垫块制孔方案、基于装配需求的型面精度控制等方面开展研究;通过工艺试验件制造验证,确定合适的零件制造方案。大尺寸、大厚度泡沫夹层舱门零件的制造流程为后续设计超大型尺寸舱门零件提供了经验积累与技术支持。

1泡沫夹层舱门零件简介

1.1泡沫夹层舱门零件结构

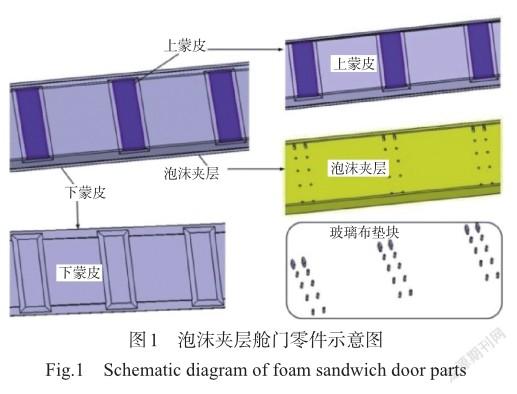

泡沫夹层舱门零件由上蒙皮、夹层材料和下蒙皮三部分组成,夹层材料中包含玻璃布垫块,零件尺寸为3500mm×1130mm,结构如图1所示。下蒙皮无曲率为平面结构(三块加强区除外),上蒙皮为盆形结构,夹层材料为泡沫,泡沫厚度达80mm。图1中三块紫色区域为蒙皮加强区域,该区域上、下蒙皮厚度分别为4.14mm和5.98mm。

1.2泡沫夹层舱门零件材料

泡沫夹层舱门零件蒙皮使用的材料为碳纤维织物CF3031/BA9916-Ⅱ,上蒙皮表面三块加强区铺贴一层玻璃布BA9916-II/EW100A,泡沫芯材料为Cascell 52WH-HT(δ= 80mm),玻璃布垫块材料为I型-δ40/YMS2310,因毛料厚度原因,零件制造过程中需要将两个玻璃布垫块双面加工后用胶膜进行拼接。

1.3泡沫夹层舱门零件成形工装

泡沫夹层舱门零件尺寸较大,且下蒙皮为气动外型面,选取下蒙皮贴膜面为工装工作面,采用平板工装进行零件的制造,工装材质为殷钢。工装上带有激光定位系统的目标头位置孔和数控铣切定位孔,便于零件铺贴过程中泡沫芯和玻璃布垫块的定位,以及固化后零件数控铣切定位。图2为成形模工装。

2技术特点

大尺寸、大厚度泡沫夹层结构舱门选用低密度泡沫芯,蒙皮加强层较多,且加强区预埋的玻璃布垫块上需钻制高精度螺栓连接孔,给零件的成形过程及装配过程带来较大难度,主要体现在以下几方面:

(1)泡沫芯尺寸为3400mm×1060mm,而市场上可采购的最大尺寸泡沫芯规格为2500mm×1200mm,毛料尺寸满足不了使用需求,泡沫芯整体铣切方案无法实施。

(2)闭孔刚性泡沫芯材具有一定的热压缩蠕变性能,在压力和温度的双重作用下会产生一定量的收缩,直接影响零件的尺寸稳定性,甚至引起泡沫夹层结构胶结面的脱黏。

(3)对于泡沫夹层结构舱门来说,制造过程风险点主要为表面质量及无损质量控制。制造工艺过程中涉及泡沫芯铣切与拼接技术、泡沫芯与蒙皮的胶结技术、蒙皮铺贴技术、玻璃布垫块制孔精度等,这些因素直接影响到零件的表观质量及内部质量,最终影响产品整体质量。

(4)舱门加强层预埋的玻璃布垫块厚度大,垫块上需钻制高精度的螺栓连接孔,螺栓连接孔长径比较大,导致制孔难度增加,孔径尺寸及孔的垂直度直接影响最终装配效果。

(5)舱门零件装配区装配间隙要求为0~0.5mm,考虑到复材蒙皮及泡沫芯制造过程的厚度公差较大,按照常规夹层件质量控制方案难以保证后续装配精度要求,需合理分配次级件的加工容差,以满足装配需求。

3研究结果

3.1泡沫芯铣切

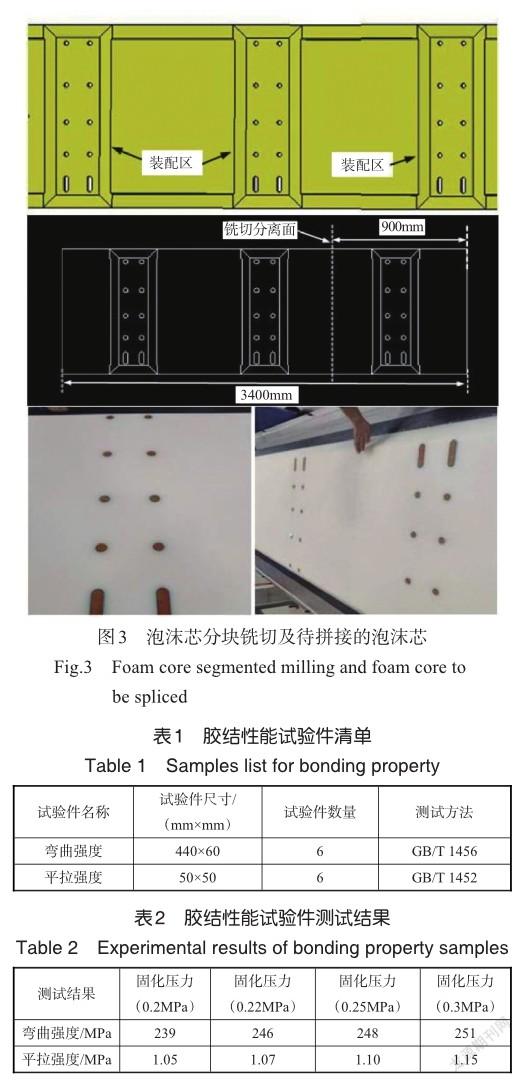

由于受市场可采购的最大尺寸泡沫芯規格限制,需采用分块铣切、铺贴时再拼接成形的方案加工。将非装配区作为铣切时的分离面,既能保证拼接需求,也能保证装配区不受影响。

在数控铣床上先完成每一块泡沫芯第一面带下陷型面的数控铣切,铣切完成后将泡沫芯进行翻转进行第二面铣切。利用泡沫芯余量区的定位孔及直边进行二次定位,通过真空吸附进行第二面外形铣切及玻璃布垫块通孔的铣切。最后,将铣切好的泡沫芯放置到成型模工装上,借助激光投影程序预装配泡沫芯,发现数控铣切后的泡沫芯外形及玻璃布垫块孔位、孔径符合图样要求,且两块泡沫芯拼缝处无明显的阶差。图3为泡沫分块铣切及待拼接的泡沫芯。F14D16B5-DEAC-41D5-B4C9-639970E6FC6E

3.2舱门固化参数研究

试验中使用的泡沫芯密度低、尺寸大、厚度大、斜角大,在舱门零件固化过程中,泡沫芯型面突变区域及局部拐角区域受应力集中作用,易出现泡沫芯收缩塌陷的问题。因此,固化压力的选择对舱门零件成形至关重要。通过制作平板泡沫夹层试验件,开展强度试验,在保持固化温度、保温时间、升降温速率等参数一致的情况下,设置0.3MPa、0.25MPa、0.22MPa和0.2MPa等4个固化压力梯度,探索高温环境条件下不同固化压力对Cascell 52WH-HT型低密度泡沫胶结性能的影响。试验件种类及测试方法见表1。对不同固化压力下制得的试验件进行力学性能分析,试验结果见表2。其中,平拉强度试验的合格标准为破坏形式发生在芯材,弯曲强度试验的合格标准为不低于15MPa。

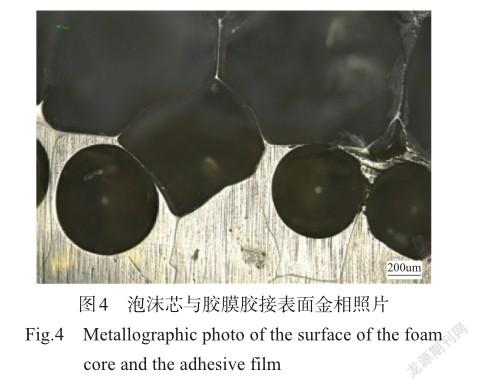

根据表2,可以看出随着固化压力增加,弯曲强度和平拉强度略有提高,但是变化幅度不大,且4种固化压力均可满足泡沫夹层试验件的力学性能要求。这主要是因为随着固化压力增加,胶膜具有良好的流动性,胶膜与蒙皮及泡沫芯之间的接触更充分,使得试验件的胶结强度更好,泡沫芯与胶膜胶结表面金相照片如图4所示。平拉强度试样的破坏均发生在泡沫芯区域,不是胶膜处,且蒙皮没有出现破坏现象,说明胶膜的胶结强度大于PMI泡沫芯本身的强度。另一方面,固化压力越大,引起泡沫变形较大,影响制件的尺寸稳定性[6]。因此,针对泡沫夹层零件,需充分考虑泡沫芯的收缩性及胶结性能的影响,根据零件的实际情形选择适合的固化压力,本试验件选择固化压力0.25MPa。

3.3成形工艺方案研究

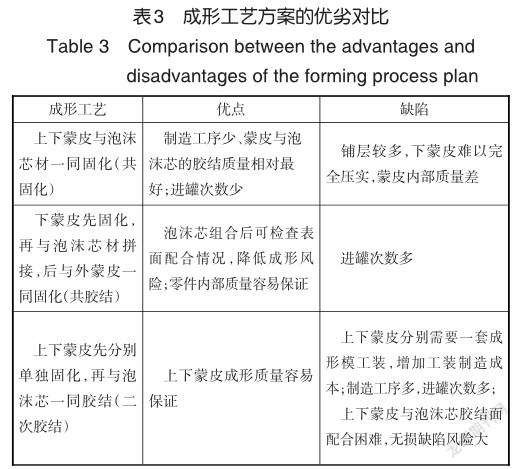

泡沫夹层结构零件固化过程中蒙皮内部质量及蒙皮与泡沫芯之间的黏结质量难以控制。通常泡沫夹层结构有共固化和分步固化两种工艺方法,表3为泡沫夹层舱门零件采用两种成形工艺方法的优劣对比[7]。

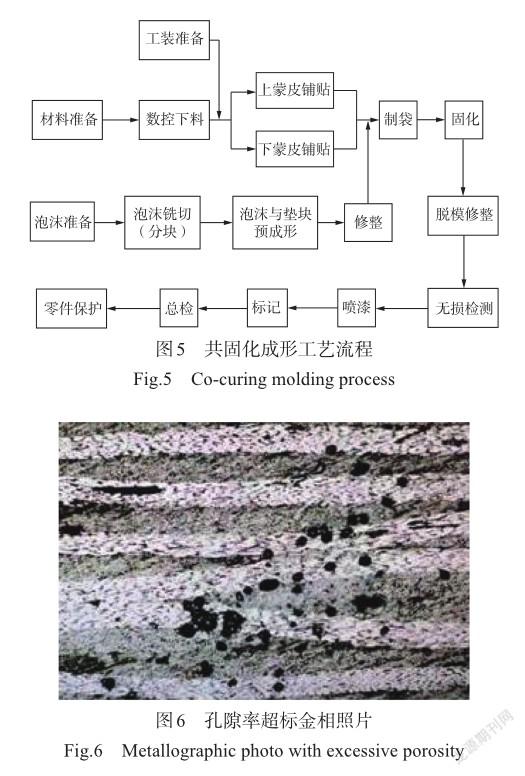

3.3.1共固化成形

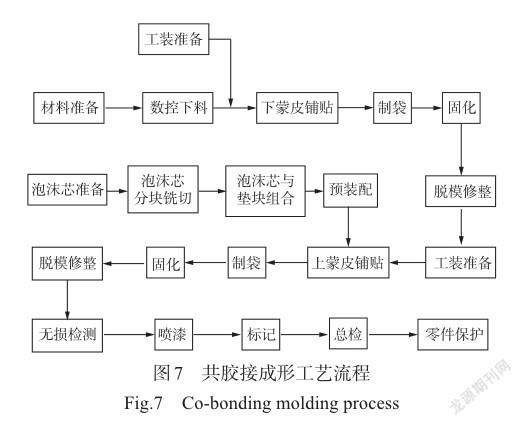

共固化成型方法是将湿态蒙皮与泡沫芯一起固化,固化过程中预浸料能很好地浸润胶结界面,保证泡沫芯与预浸料胶结界面的良好黏结,同时制造工序少,蒙皮只需进罐一次,节约热压罐资源。但是在共固化成形过程中,由于泡沫芯较厚且密度较低的原因,蒙皮成形压力不能太高且压力分布不均匀(实际固化压力为0.25MPa±0.035MPa),而且固化过程中泡沫芯会造成罐压的衰减,同时上下蒙皮总铺层数较多,三块加强层区域厚度分别达到4.14mm和5.98mm,压力较小时预浸料层与层之间难以形成排气通路,多方面原因导致下蒙皮内部气体无法完全排出,进而形成孔隙[8],无损检测发现下蒙皮贴膜面孔隙率超标,共固化成形工艺流程如图5所示,孔隙率超标金相照片如图6所示。

3.3.2共膠结成形

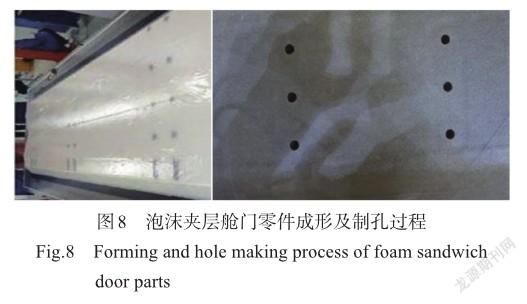

基于共固化成型的零件下蒙皮表面孔隙超标,拟调整为共胶结工艺成形方案,即先单独固化下蒙皮,再与泡沫芯和上蒙皮一起组合进罐。下蒙皮固化压力为0.6MPa,无损检测下蒙皮无缺陷。然后在干态下蒙皮上预装配泡沫芯,根据冷抽压实结果对局部区域进行间隙补偿,该过程多次进行直至泡沫芯与下蒙皮之间配合良好,然后固化泡沫芯和上蒙皮,工艺流程如图7所示,共胶结固化压力为0.25MPa±0.035MPa。共胶接成形方案可以根据预装配结果检查蒙皮与泡沫芯表面配合情况,降低成形风险,提高产品的内部质量,采用该方案制造的舱门零件经超声检测合格。

3.4玻璃布垫块制孔

碳纤维复合材料制孔较金属材料制孔困难,易出现劈裂分层、刀具磨损严重等问题[9-10]。因该零件中玻璃布垫块厚度达80mm,拟采用单一的制孔方法在厚度较大的玻璃布垫块上制取高精度的螺栓连接孔,难度非常大。螺栓连接孔长径比较大,因缺少合适的刀具无法通过数控铣切直接制取该孔位,单一的手工制孔无法保证孔的精度和垂直度。通过开展工艺试验,探索出适合的制孔方案,即先通过数控程序铣切?7.6mm的初孔,铣切深度约30~40mm,然后采用匕首钻及垂直钻套将?7.6mm初孔钻透,最后用铰刀绞至?7.8mm,制孔过程中要不停地进行进刀和退刀处理,图8为泡沫夹层舱门零件制孔过程照片。采用数控与手工相结合的方式制取的螺栓连接孔满足装配需求,且孔边缘无劈裂分层和孔壁损伤现象。

3.5基于装配需求的型面精度控制

舱门零件的玻璃布垫块区域为装配区,装配间隙要求为0~0.5mm。以试验件中的泡沫夹层舱门为例,零件理论厚度约86.11mm,装配区上、下蒙皮厚度分别为4.14mm和5.98mm,蒙皮厚度公差为±0.2mm;泡沫芯理论厚度为75.86mm,泡沫芯常规厚度公差±0.6mm,垫块厚度与泡沫芯一致,则复材舱门自身的厚度公差范围已达±1.0mm。若按照常规夹层件质量控制,则完全无法满足后续装配精度要求。同时,金属接头安装区域的平整度、开口区域的尺寸精度等均需按照装配需求严格控制型面精度,造成舱门零件成型技术难度大。因此,在舱门零件工艺方案设计过程中,需以装配件的思路统筹考虑,合理分配次级件如实体填块、泡沫芯、蒙皮等的加工容差,保证最终制件装配区域满足型面精度要求。F14D16B5-DEAC-41D5-B4C9-639970E6FC6E

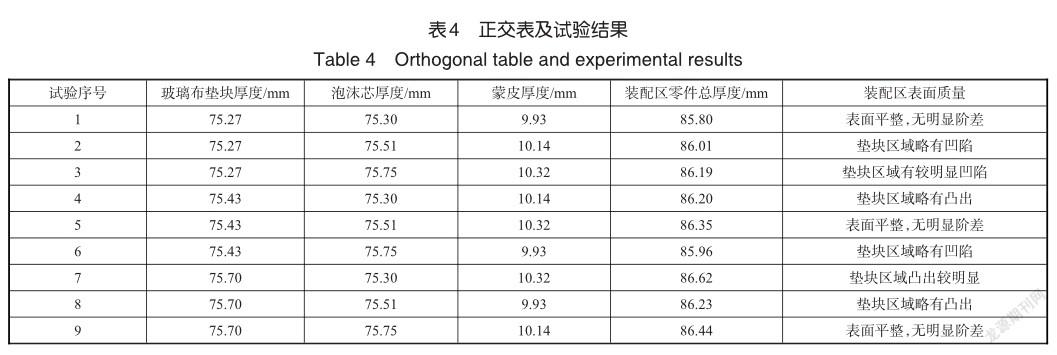

根据零件装配区的结构形式设计试验件,以玻璃布垫块厚度、泡沫芯厚度及蒙皮厚度为试验因素开展正交试验,每一因素选取三个水平,表4为正交表及试验结果。评价指标为装配区厚度及装配区表面质量,装配区厚度在满足0~0.5mm间隙范围的前提下尽可能小,同时要求装配区垫块表面平整。通过理论分析试验件制造验证,确定了次级件的加工公差要求,即玻璃布垫块按照-0.5~-0.4mm加工,泡沫芯按照-0.4~-0.3mm加工,蒙皮厚度大于4mm时按照±0.2mm制造,有效控制了泡沫夹层结构舱门的装配区型面精度及表面质量,满足金属接头安装要求,为同类型零件的制造提供技术参考。

4结束语

试验以大尺寸、大厚度泡沫夹层舱门零件为研究对象,通过成形工艺设计及试验件制造,得出如下结论:

(1)泡沫芯采用数控程序分块铣切、再整体拼接的工艺方法,泡沫芯外形及玻璃布垫块孔位、孔径符合图样要求,且拼缝处无明显阶差。

(2)工艺试验表明,采用共胶结方法制造的泡沫夹层舱门零件无损合格,贴胎间隙满足技术指标,表面质量符合技术文件要求。

(3)因玻璃布垫块较厚,采用数控与手工相结合方式制取的螺栓连接孔精度高,满足装配需求。

(4)以装配件的思路统筹考虑,合理分配次级件(如实体填块、泡沫芯、蒙皮等)的加工容差,有效控制了泡沫夹层结构舱门的装配区质量,保证制件装配区域满足型面精度要求。

参考文献

[1]蔡闻峰,周惠群,于凤丽.树脂基碳纤维复合材料成型工艺现状及发展方向[J].航空制造技术,2008(10):54-57. Cai Wenfeng, Zhou Huiqun, Yu Fengli. Current status and development direction of resin-based carbon fiber composite materialsmoldingprocess[J].AviationManufacturing Technology, 2008 (10): 54-57. (in Chinese)

[2]程健男,徐福泉,张体磊.树脂基复合材料在直升机的应用及其制造技术[J].航空科学技术,2021,32(1):109-114. Cheng Jiannan, Xu Fuquan, Zhang Tilei. Application of resin matrix composites in helicopters and its manufacturing technology[J]. Aeronautical Science & Technology, 2021, 32(1): 109-114. (in Chinese)

[3]曹景斌,王松,章强.树脂基复合材料湿热压缩性能研究[J].航空科学技术,2020,31(3):47-52. Cao Jingbin, Wang Song, Zhang Qiang. Research on moisture and heat compression properties of resin matrix composites[J]. Aeronautical Science & Technology, 2020, 31(3): 47-52. (in Chinese)

[4]李映紅,赵智姝,韩勐.复合材料在飞机结构上的广泛应用[J].装备制造技术,2011(4):138-140. Li Yinghong, Zhao Zhizhu, Han Meng. The wide application of composite materials in aircraft structure[J].Equipment Manu‐facturing Technology, 2011 (4): 138-140. (in Chinese)

[5]李林.大型复合材料壁板先进制造技术及应用[J].航空制造技术,2017,60(11):105-109. Li Lin. Advanced manufacturing technology and application of large composite material siding[J]. Aviation Manufacturing Technology, 2017, 60(11): 105-109. (in Chinese)

[6]成艳娜,刘向阳,王永红. PMI泡沫收缩率及胶接性能试验研究[J].航空科学技术,2017,28(3):59-64. Cheng Yanna, Liu Xiangyang, Wang Yonghong. Experimental study on shrinkage rate and bonding performance of PMI foam[J]. Aeronautical Science & Technology, 2017, 28(3): 59-64.(in Chinese)

[7]袁超,邱启艳.复合材料泡沫夹层结构翼尖小翼成型技术研究[J].科技与创新,2019(6):62-63. Yuan Chao, Qiu Qiyan. Research on forming technology of composite foam sandwich wingtip winglet[J]. Technology and Innovation, 2019 (6): 62-63. (in Chinese)

[8]李超,李平,祝君军.固化压力对复合材料夹芯制件力学性能的影响[J].塑料工业,2020,48(11):159-162,169. Li Chao, Li Ping, Zhu Junjun. The effect of curing pressure on the mechanical properties of composite sandwich parts[J]. Plastics Industry, 2020, 48(11): 159-162,169. (in Chinese)F14D16B5-DEAC-41D5-B4C9-639970E6FC6E

[9]Saleem M,Toubal L,Zitoune R,et al. Investigating the effect of machining processes on the mechanical behavior of composite plates with circular holes[J]. Composites Part A:Applied Science and Manufacturing,2013,55:169-177.

[10]Karimi N Z,Heidary H,Ahmadi M. Residual tensile strength monitoring of drilled composite materials by acoustic emission[J]. Materials and Design,2012,40:229-236.

Research on Manufacturing of Large-Size and Large-Thickness Foam Sandwich Door Parts

Deng Feifei,Xiao Guangming,Cheng Yanna,Liu Menghui,Liu Haoxuan AVIC Xian Aircraft Industry Group Co.,Ltd.,Xian 710089,China

Abstract: The composite foam sandwich structure is a structural form with high bearing efficiency, which has the characteristic of light weight, large bending stiffness and strength. At present, some aircraft begin to design composite hatch doors with foam sandwich structure, and metal joint connection area of hatch doors has solid filing blocks with large thickness. The manufacturing process of this kind of structural style is complex, the internal and apparent quality of the formed product is not easy to control and technical risk is high. This experiment describes the molding process design of a large-size and large-thickness foam sandwich door, studies the key technologies in the manufacturing process of foam sandwich door and solves the technical quality problem in the manufacturing process. The test results show that foam sandwich door parts that meet the requirements of the drawings and internal quality and apparent quality are qualified can be manufactured through co-bonding process. The research results can be popularized and applied to the load-bearing structures of aircraft wings, doors, and spoilers.

Key Words: composite material; foam sandwich structure; process design; co-bonding; technical qualityF14D16B5-DEAC-41D5-B4C9-639970E6FC6E