多应力下基于模型的航空机电设备可靠性仿真方法研究

邵将 孙胜 孟理华 曾晨晖

摘要:随着军事科学技术的发展,航空机电设备功能性能要求及一体化程度越来越高,并且产品所承受的环境与工作应力更加多样化、应力条件越来越严酷。在多应力作用下,航空机电设备的故障模式与故障机理更加复杂,由此引起的重大事故或事故征候频繁发生,导致航空机电设备的可靠性设计面临着严峻挑战,这已经成为制约航空装备质量与安全的瓶颈问题之一。本文分析了航空机电设备的多应力环境以及常见的故障模式与故障机理,研究了多应力作用下航空机电设备的故障耦合效应;研究了基于模型的航空机电设备的可靠性仿真分析流程,将多应力下基础单元失效物理模型与产品的性能模型相融合,形成了航空机电设备的性能可靠性仿真分析与评估方法;以某型航空电动燃油泵作为对象,对所提出的技术方法进行应用,得到了燃油泵额定流量增压值的性能退化曲线,以及初始状态、首翻期、总寿命等不同时刻下产品的性能可靠度。

关键词:机电设备;故障机理;故障模式;失效物理模型;性能模型;可靠性仿真

中图分类号:V240.2文献标识码:ADOI:10.19452/j.issn1007-5453.2022.05.004

航空机电设备是指航空装备中使用的既包含机械部件又包含电子电气部件的设备,它广泛应用于飞机的飞控、液压、燃油、环控等主要机载系统中,在航空装备研制中的地位越来越重要。航空机电设备的可靠性也得到了更多的关注与重视。当前,航空机电设备研制存在故障问题频发、可靠性水平低等一系列问题,已经成为制约航空装备发展的一个重要影响因素。

传统可靠性模型和可靠性分析方法均以“假设每个零件的失效是相互独立的随机事件”为前提,相关研究指出,这种假设对于故障模式复杂并具有相关性的航空机电设备来说并不适用。目前,型号研制过程中机电设备的可靠性工作通常只能基于美国水面战中心机械设备可靠性预计程序手册(NSWC)、非电子产品可靠性数据(NPRD)等手册对产品可靠性进行粗略预计,缺少对机电设备可靠性进行准确分析和验证的手段,导致可靠性设计缺陷在研制过程难以发现,外场故障持续高发。

从可靠性工程技術的发展趋势看,国外机电设备可靠性技术正在经历由传统统计方法向故障物理方法的转变,注重研究机电设备机、电、液、控、热等多学科的耦合性效应,强调仿真技术与可靠性技术的综合应用,强调可靠性与性能的综合设计等[1-6]。本文针对多应力耦合下航空机电设备的可靠性设计问题,在产品性能设计的基础上,研究提出一种基于故障物理、考虑多应力耦合作用的机电设备可靠性建模与仿真分析方法。

1航空机电设备多应力下的故障特点

随着装备技术水平的不断提升,航空机电设备的结构与功能越来越复杂、性能指标要求越来越高、相互之间的耦合作用越来越强,导致产品发生故障的可能性增加、故障原因更加复杂。同时,航空机电设备往往具有高速运动、高压力介质、快速温变、大承载和高应力的特点,所承受的应力类型包括温度、湿度、压力等自然环境应力,还包括温度、振动、电载荷、油液等工作环境应力。典型的航空机电设备及其所承受的应力环境见表1。可以看出,航空机电设备所处的复杂应力一般均涉及多种应力的综合作用,如何研究多应力共同作用下的可靠性,成为当前航空机电设备研制与使用中亟待解决的现实问题。

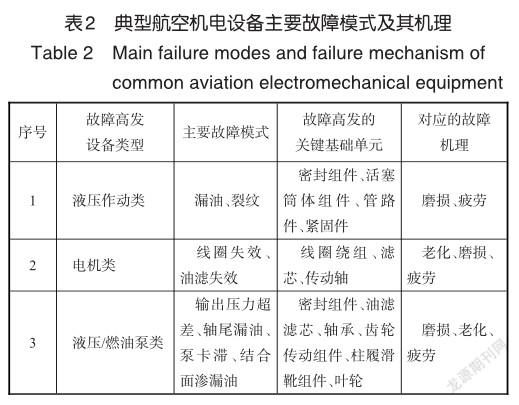

高精度、综合化、高性能的设计要求,加上多应力、复杂、恶劣的服役环境要求,导致航空机电设备内部的故障异常复杂,体现为故障部位的多样性、故障模式的相关性以及故障机理的不确定性。通过梳理多型飞机的机电产品外场故障及厂内寿命试验中出现的故障可以发现,故障高发设备的失效位置往往集中在相似的关键部位,即关键基础单元上。通过对关键基础单元的故障模式及其影响因素梳理分析可知,航空机电设备常见故障机理包括疲劳、磨损、老化等[7],具体见表2。

飞机中常见的机电设备中,大部分零部件都处在相同的载荷环境下,在多应力作用下不可避免地相互影响。它们的故障通常都不是相互独立的,因此故障耦合问题是机电设备可靠性研究中的重要组成部分。机电设备内部的故障耦合与“单一故障”相对应,实际上在具有多种失效形式的零部件中及各种形式的机电设备和零部件之间,故障耦合普遍存在,这会使机电设备的可靠性建模和分析变得更加繁琐。

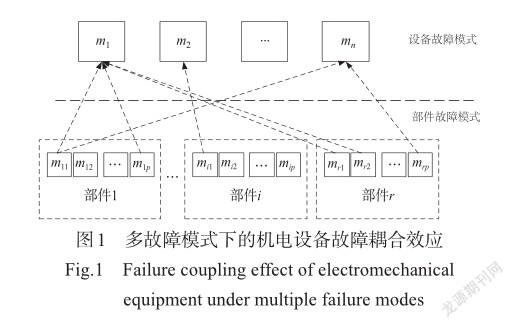

多应力作用下航空机电设备的故障耦合效应可以从两个方面来分析:一是在底层基础单元的故障机理层面,机械零部件或电子元器件的失效或退化可能由多种应力耦合导致,甚至多种故障机理的耦合所致;二是在产品的故障模式层面,机电设备的故障模式是由各部件的故障模式共同作用所导致。如对于由r个部件组成的设备,假设设备具有n种故障模式:m1,m2,…,mn。假设部件i具有p种故障模式mi1,mi2,…,mip,则部件故障模式对设备故障模式的影响如图1所示。

2基于模型的航空机电设备可靠性仿真分析流程

从国内外相关机构的研究经验来看,在数字化研制模式下,将产品设计模型与可靠性影响规律相结合,发展基于模型的性能与可靠性一体化建模与仿真分析方法,为机电设备的可靠性正向设计提供了一条可行的研究方向[8-12]。

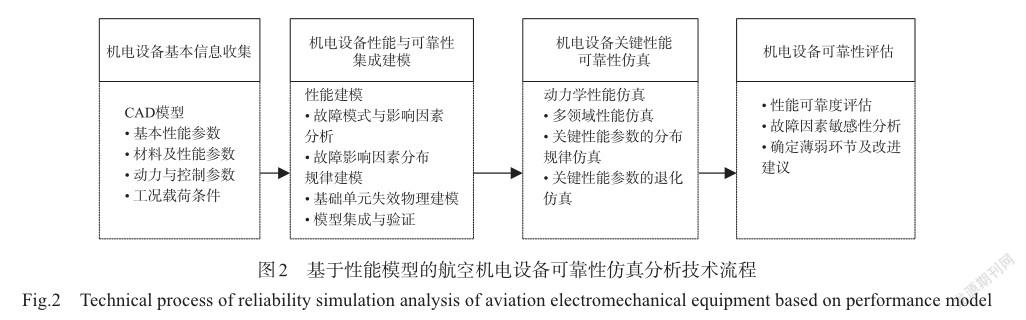

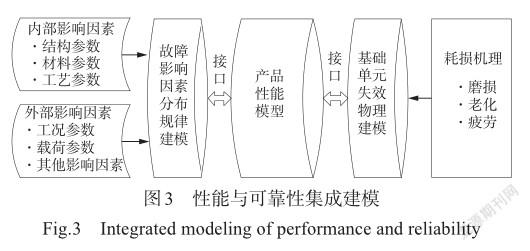

本文提出一种基于产品性能模型的航空机电设备可靠性仿真分析方法。该方法的核心是性能与可靠性集成建模,即在产品性能模型的基础上,将产品不同故障模式导致失效或退化的内、外因素进行集成建模。具体来讲,将产品性能模型与关键基础单元的失效物理模型以及故障影响要素分布相结合,形成能够描述产品性能变化的性能与可靠性集成模型。基于该模型可以直接在机电设备层面上进行产品性能退化规律分析,同时考虑零组件耗损退化、尺寸公差、载荷波动、材料性能波动等因素与设备性能的综合影响,更准确地描述机电设备的故障行为,从而实现更准确的可靠性分析。基于性能模型的航空机电设备可靠性仿真分析技术流程如图2所示。F14D16B5-DEAC-41D5-B4C9-639970E6FC6E

主要分析步骤如下:(1)机电设备基本信息收集。收集机电设备的CAD模型、设备基本性能参数、各零件材料及其性能参数、设备动力及控制参数和工况载荷条件等基本信息。(2)机电设备性能与可靠性集成建模。开展机电设备性能模型与可靠性模型的集成建模,包括机电设备性能建模、故障模式与影响因素分析、故障影响因素分布规律建模、基本单元失效物理建模和模型集成与验证等。(3)机电设备关键性能可靠性仿真。基于机电设备性能与可靠性集成模型,开展动力学性能仿真、多领域性能仿真以及蒙特卡罗(Monte-Carlo)抽样仿真,得到机电设备关键性能参数的分布规律以及伴随工作时间的退化规律。(4)机电设备可靠性评估。开展机电设备关键性能参数的性能可靠度评估,基于抽样仿真数据分析故障影响因素的敏感性,确定机电设备设计的薄弱环节,提出改进建议。

3航空机电设备性能与可靠性集成建模

性能与可靠性集成建模是指以產品性能模型为核心,将故障影响因素的分布规律导入性能模型表征产品关键性能的分布规律,将基础单元的失效物理模型(耗损退化规律)导入性能模型表征产品关键性能的退化规律,通过建模工具进行接口集成后形成性能与可靠性集成模型。

如图3所示,在性能与可靠性集成建模的过程中,将受故障影响的模型参数设为随外界输入(时间或其他时变参数)可变的参数,而外界输入与该参数之间的映射关系由一个插值表或经验公式实现,插值表中的数值、经验公式的具体表达则由物理试验结果给出。当性能模型中出现多种故障模式时,受故障影响的模型参数可能也有多个,建模时需要多个插值表、经验公式对故障进行定义。

3.1故障模式与影响因素分析规律建模

对机电设备进行故障建模之前,应首先明确各组件单元的故障模式。对于成熟组件单元,可基于该组件以往在使用过程中发生过的故障模式,并根据实际使用环境条件的差异性分析进行适当的参数修正,继而得到该组件单元故障模式的故障数据;对于货架产品,可从供应商处索取产品的故障模式,或以相似产品发生的故障模式为基础分析或推断其故障模式;对于新研的组件单元,可根据该组件单元所属学科/领域类别,梳理其常见的故障模式及其失效机理,如机械类单元断裂/卡滞故障模式、电子类单元的开路/短路故障模式。

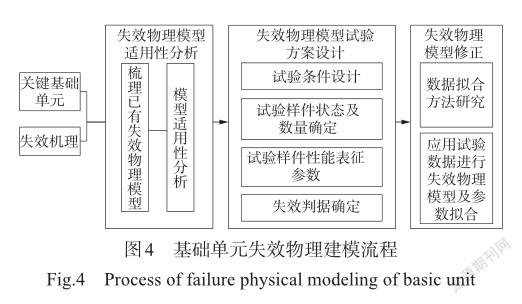

3.2基础单元失效物理建模

航空机电设备中的关键基础单元包括底层的机械零组件以及电子元器件,为了准确构建基础单元的失效物理模型,建立性能参数(退化量)变化与设计参数、应力参数等之间的关系,航空机电设备基础单元失效物理模型的研究流程如图4所示。关键基础单元的失效物理模型建模需要考虑两个方面的因素。一是失效物理模型中需要考虑相应失效理涉及的主要影响要素;二是模型参数能够满足失效机理涉及的具体应用场景。

4航空机电设备关键性能可靠性仿真

机电设备关键性能可靠性仿真是指基于性能与可靠性集成模型,通过动力学性能仿真、机电液多领域性能仿真、基于蒙特卡罗抽样的分布规律及性能退化仿真等手段,得到机电设备的关键性能参数的分布规律以及伴随工作时间的退化规律。

动力学性能仿真、机电液多领域性能仿真以及蒙特卡罗抽样等方法已基本成熟。本文在研究中开发了机电产品可靠性分析软件,可实现与Dymola软件的数据接口,读取Dymola模型中的参数,与基础单元失效物理模型相结合,进行性能与可靠性集成建模,设置仿真迭代的控制方式和结果提取模式,调用Dymola软件进行抽样计算,实现后台自动化进行高频度的可靠性仿真。根据预设模式提取仿真结果中的信息,在此基础上利用评价算法,实现机电产品的可靠性评估。

机电设备关键性能可靠性仿真的具体步骤是:基于包含故障特性的机电设备性能模型,根据测试用例,通过故障注入手段注入各种基础单元的失效物理模型(耗损退化规律),然后开展蒙特卡罗抽样仿真,得到机电设备的关键性能参数随时间的变化规律。在机电产品可靠性仿真软件中,用户可以进行仿真参数控制设置,包括仿真次数、开始时间、结束时间、输出间隔、算法、容差、步长等参数,以及需要仿真的模型名称。

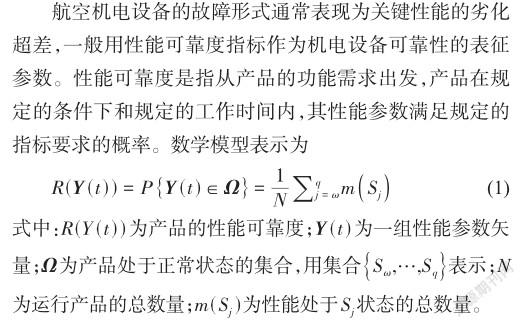

5机电设备性能可靠性评估

机电设备可靠性评估的具体步骤是:定义机电设备的失效判据,根据待监测的不同性能参数,设定性能参数的分布拟合方法,定义退化曲线的多项式次数,对各性能参数的性能可靠度进行评估。由于机电设备关键性能的劣化程度会随着工作时间而变化,因此机电设备的性能可靠度也会随着工作时间的延续而发生变化。

6某型航空电动燃油泵可靠性仿真案例

本文以某型航空电动燃油泵为对象开展基于性能模型的可靠性仿真分析,建立产品性能与可靠性集成模型,分析产品在寿命期内的性能退化规律,评估产品的性能可靠度。

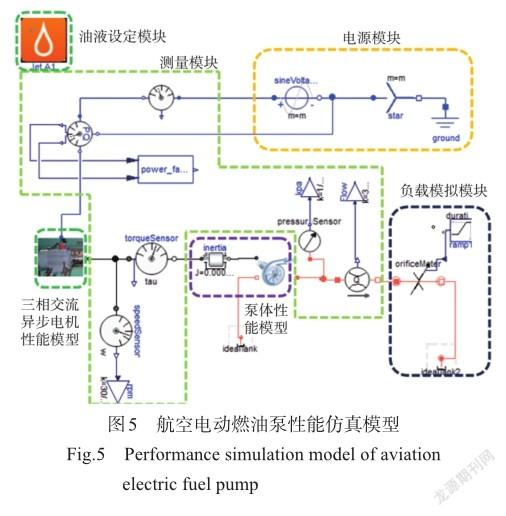

6.1产品性能建模仿真与验证

根据产品组成结构及工作原理,利用Dymola软件建立电动燃油泵性能模型,如图5所示。

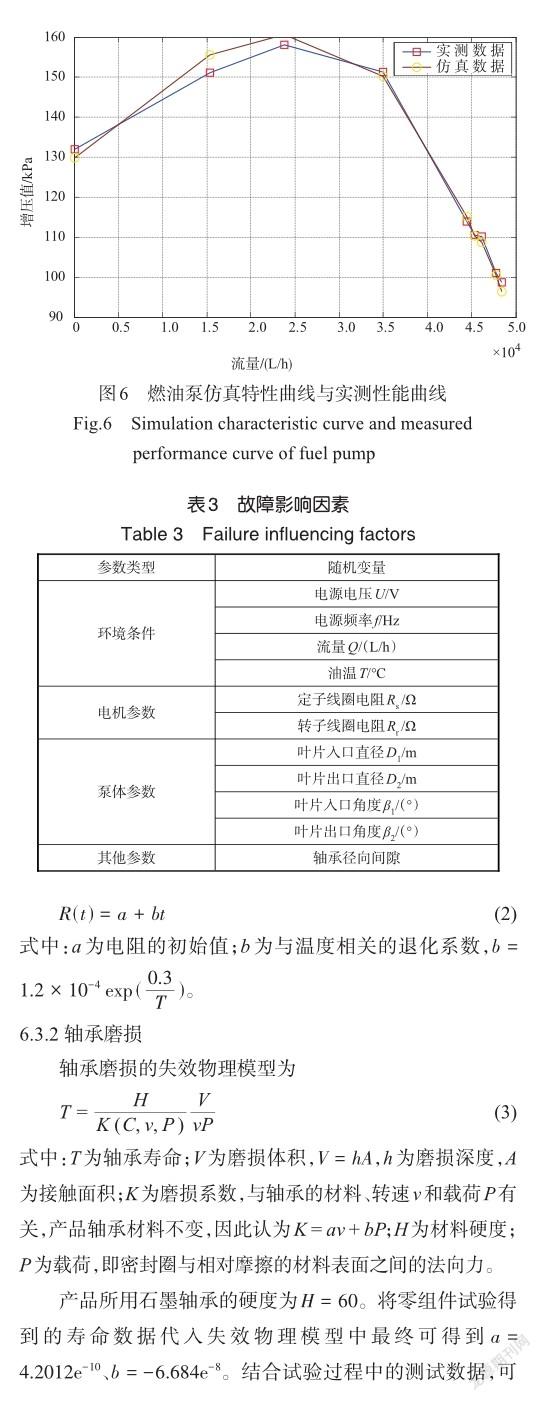

对三相交流异步电机和泵体的性能模型分别进行测试,随后将三相交流异步电机性能模型的输出轴与泵体性能模型的输入轴相连,得到电动燃油泵的性能模型,进行燃油泵性能的仿真验证。在性能模型中,通过调整负载模拟模块实现流量控制,以泵性能测试实际流量值作为输入,仿真计算出性能模型的流量—增压值特性曲线,同时对实体泵进行性能测试,得到了该泵的流量—增压值特性曲线,如图6所示。F14D16B5-DEAC-41D5-B4C9-639970E6FC6E

6.2故障影響因素分布规律建模

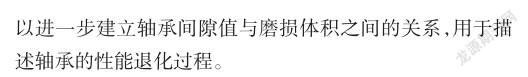

影响电动燃油泵故障的随机变量(见表3)包括外部输入的电源电压、频率,外部管路控制的流量,电机线圈电阻,泵体叶轮尺寸,轴承间隙、油温等。

6.3基础单元失效物理建模

导致电动燃油泵耗损退化的关键基础单元包括电机线圈、轴承。

6.3.1线圈退化模型

线圈退化的影响主要表现为线圈电阻增大,根据三相异步电机平衡方程,线圈阻抗的变化会导致线圈电流及感应电动势的变化,进而影响电机输出扭矩和转速。一般认为在一定的环境条件下,电阻阻值变化随时间呈线性变化,电阻R(t)的退化模型可表征为

6.4产品性能退化仿真

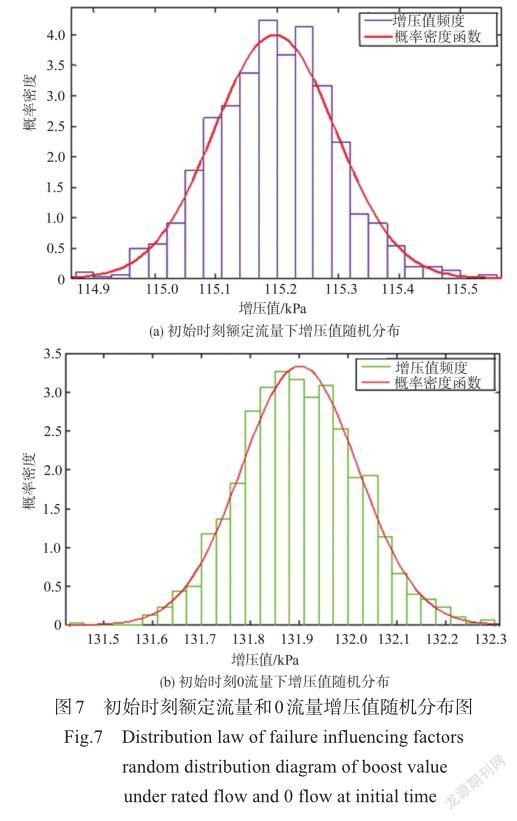

将表3的故障影响因素作为随机变量,采用蒙特卡罗方法,根据每个随机变量的统计特性进行随机抽样,输入产品性能模型进行仿真计算,得出关键性能参数。对多次仿真计算所得的关键性能参数进行分布拟合,得出产品关键性能参数的统计特性。抽样1000次关键性能参数的分布规律如图7所示。

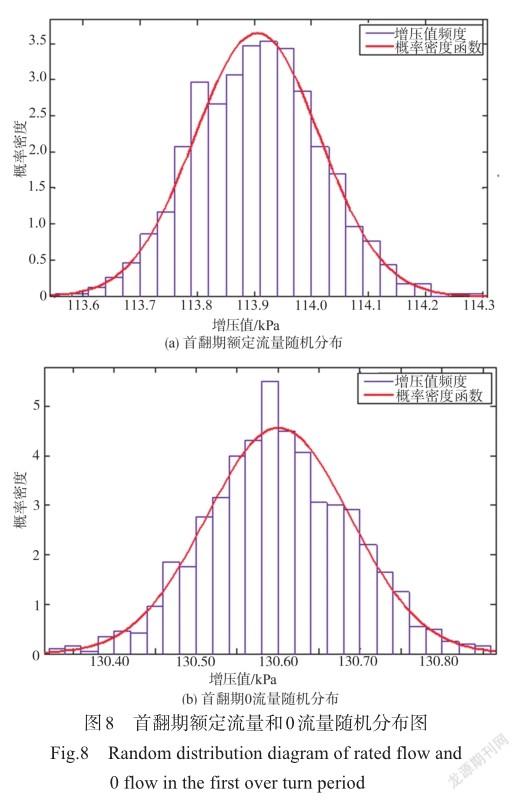

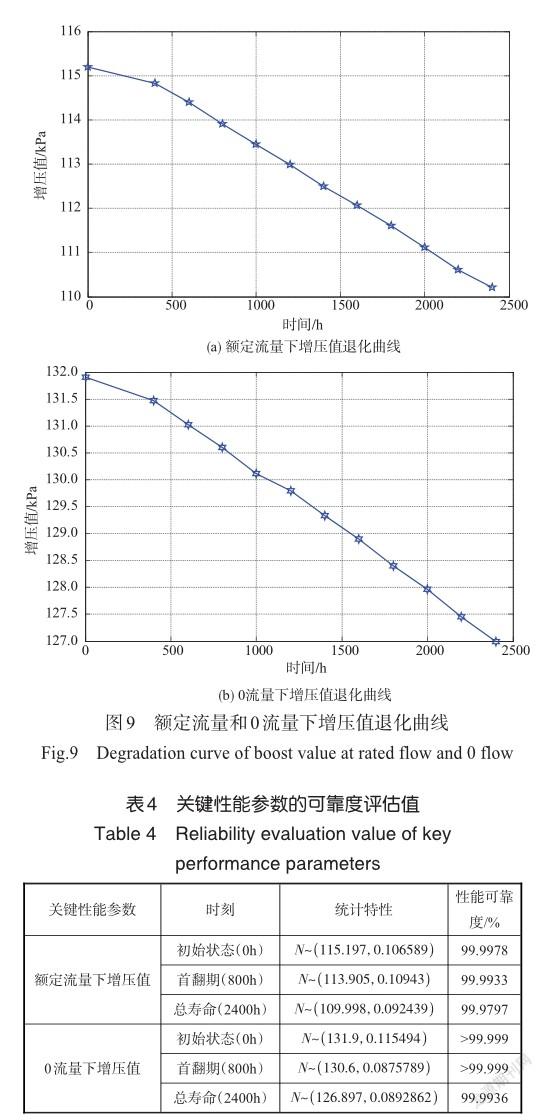

将线圈电阻、轴承磨损的退化规律输入性能模型,仿真可以得出不同时刻关键性能参数的统计特性,并得到常规条件性能退化曲线。首翻期额定流量、0流量增压值的计算结果如图8所示。产品关键性能参数退化曲线如图9所示。

6.5产品性能可靠度评估

基于仿真结果可以得到在任一时刻电动燃油泵的性能参数分布数据,按照流量为0时,增压值≤200kPa;流量为 45000L/h(额定流量)时,增压值≥100kPa的要求,可以评估得到产品各个性能在工作期限要求内的性能可靠度。

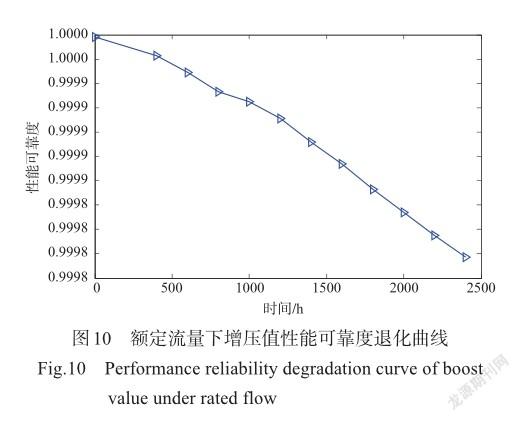

可以发现,0流量下增压值性能在寿命期内与失效阈值差距递增,其性能可靠度不会降低,反而会增加,不会发生性能退化。故选取额定流量下增压值作为产品关键性能。根据产品的关键性能参数随机分布及产品关键性能参数指标,计算得到了初始状态、首翻期、总寿命等不同时刻下产品的性能可靠度,其结果见表4,产品的性能可靠度退化曲线如图10所示。产品额定流量下增压值的性能可靠度(总寿命2400h时刻)为99.9797%,0流量下增压值的性能可靠度为(总寿命2400h时刻)为99.9936%。

7结束语

本文针对航空机电设备多应力作用下的可靠性设计问题,分析了航空机电设备的多应力环境以及常见的故障模式与故障机理,研究了多应力作用下航空机电设备的故障耦合效应,提出了一套基于性能模型的航空机电设备可靠性仿真分析流程,给出了机电设备性能与可靠性集成建模、关键性能可靠性仿真、性能可靠性评估的主要工作内容的具体方法。选择某型航空电动燃油泵作为研究对象,得到了燃油泵额定流量增压值的性能退化曲线,以及初始状态、首翻期、总寿命等不同时刻下产品的性能可靠度。

围绕基于模型的航空机电产品可靠性设计技术,后续仍需不断完善的研究工作包括两个方面:一是持续开展复杂应力条件下基础单元的失效物理模型库建设,这些模型的精度直接决定了可靠性仿真分析的精度;二是研究机电设备性能与可靠性乃至通用质量全特性的一体化设计方法,最终实现产品质量、成本、功性能与通用质量特性的数据同源、流程同步。

参考文献

[1]牟致忠.机械可靠性:理论?方法?应用[M].北京:机械工业出版社, 2011. Mou Zhizhong. Mechanical reliability-theory, method and application[M]. Beijing: China Machine Press, 2011. (in Chinese)

[2]王正,谢里阳.失效相关系统动态可靠性建模与失效率研究[J].中国机械工程, 2018,19(12):7. Wang Zheng, Xie Liyang. Time-dependent reliability modeling and study of failure rate for system with dependent failure[J]. China Mechanical Engineering, 2018,19(12) :7. (in Chinese)

[3]陈云霞,曾声奎,晋严尊.飞控系统性能与可靠性一体化设计技术[J].北京航空航天大学学报, 2008, 34(2): 210-214. Chen Yunxia, Zeng Shengkui, Jin Yanzun. Integrating design of performance and reliability for flight control system[J]. Journal of Beijing University of Aeronautics and Astronautics, 2008, 34 (2): 210-214. (in Chinese)

[4]Place C S,Strutt J E,Allsopp K,et al. Reliability prediction of helicopter transmission system using stress-strength interference with underlying damage accumulation[J]. Quality and Reliability Engineering International,1999,15(2):69-78.F14D16B5-DEAC-41D5-B4C9-639970E6FC6E

[5]Ramirez J G,Gore W L,Johnston G. New methods for modeling reliability using degradation data[J]. Statistics Data Analysis and Data Mining,2001,10:26-33.

[6]Kharoufeh J P,Cox S M,Oxley M E. Reliability of manufacturing equipment in complex environments[J]. Annals of Operations Research,2013,209(1):231-254.

[7]Shao J,Zeng C H. Research progress on fracture mechanism of mechanical products[C]//2nd International Conference on Advances in Product Development and Reliability(PDR2010),2010.

[8]劉强.基于失效物理的性能可靠性技术及应用研究[D].长沙:国防科学技术大学, 2011. Liu Qiang. Research on performance reliability technology and applicationbasedonphysicsoffailure[D].Changsha: University of National Defense Science and Technology, 2011.(in Chinese)

[9]唐家银,何平,梁红琴,等.多故障模式高长寿命产品相关性失效的综合可靠性评估[J].机械工程学报, 2013, 49(12): 176-182. Tang Jiayin, He Ping, Liang Hongqin, et al. Comprehensive reliability assessment of long-life products with correlated multiple failure modes[J]. Journal of Mechanical Engineering, 2013, 49 (12): 176-182. (in Chinese)

[10]栾家辉,朱兴高,陈皓,等.航天机电产品可靠性仿真方法研究[J].机电技术, 2020(8):8-12. Luan Jiahui, Zhu Xinggao, Chen Hao, et al. Research on reliability simulation method of aerospace electromechanical products[J]. Electromechanical Technology, 2020(8): 8-12. (in Chinese)

[11]王红,杨占才,靳小波,等.航空机电系统先进诊断与预测技术研究[J].航空科学技术, 2020, 31(7): 40-47. Wang Hong, Yang Zhancai, Jin Xiaobo, et al. Research on advanced diagnosis and prognosis technology of aeronautical electromechanical system[J]. Aeronautical Science & Technology, 2020, 31(7): 40-47.(in Chinese)

[12]聂同攀.基于模型的机电系统多物理域仿真技术应用研究[J].航空科学技术, 2017, 28(7): 68-72. Nie Tongpan. The simulation technology application research of model-based electromechanical systems multi-physical domain[J]. Aeronautical Science & Technology, 2017, 28(7): 68-72.(in Chinese)

Research on Model-Based Reliability Simulation Method of Aviation Electromechanical Equipment Under Multi Stresses Condition

Shao Jiang,Sun Sheng,Meng Lihua,Zeng Chenhui

China Aero Polytechnology Establishment,Beijing 100028,China

Abstract: With the development of military science and technology, the function and performance requirements and integration degree of aviation electromechanical equipment are becoming higher and higher, the environmental and working stress types are more diversified, and the stress conditions are getting more and more severe. Under the action of multiple stresses, the failure modes and failure mechanisms of aviation electromechanical equipment are more complex, which will result in frequent major accidents or accident symptoms. The reliability design of aviation electromechanical equipment is facing severe challenges, which has become one of the bottleneck problems restricting the quality and safety of aviation equipment. Firstly, this paper analyzes the multi stress environment, common failure modes and failure mechanism of aviation electromechanical equipment, and studies the failure coupling effect of aviation electromechanical equipment under multi stress. Secondly, the reliability simulation analysis process of aviation electromechanical equipment based on model is studied, the performance reliability simulation analysis and evaluation method of aviation electromechanical equipment are formed by integrating the physical model of basic unit failure under multi stress with the product performance model. Finally, a certain type of aviation electric fuel pump is selected as the object, and the technical methods proposed in this topic are applied. The performance degradation curve of the fuel pump rated flow and boost value is obtained, as well as the performance reliability of the product at different times such as the initial state, the first overturn period, and the total life.

Key Words: electromechanical equipment; failure mechanism; failure mode; physical-of-failure model; performance model; reliability simulationF14D16B5-DEAC-41D5-B4C9-639970E6FC6E