一类基于表面纳米化技术的新型填充式薄壁吸能结构设计

周若璞 王伟 徐明朗 仝真真 张俊杰 周震寰

摘要:基于局部表面纳米化技术,本文提出一种适用于重型装备空投的新型缓冲吸能结构设计。与传统吸能结构设计方式不同,本文利用纳米化技术对金属薄壁结构进行局部改性,从而诱导其产生吸能效果最佳的变形模式,该设计方法具有无须改变结构形状、无附加质量等显著优点。首先,介绍了泡沫铝填充式薄壁金属方管的设计流程,并制作了相关试件。其次,基于有限元仿真和试验测试对局部表面纳米化布局进行了优化设计。研究发现,在结构几何尺寸一定的情况下,环向反对称布局方案为最佳设计,此时吸能结构呈现出稳定的渐进层叠的变形模式,形成的褶皱较其他方案更多。最后,进一步研究了表面纳米化对提升该类吸能结构吸能性能的作用机理,并分析了所设计的缓冲平台的吸能效果。结果表明,局部表面纳米化布局不仅提高了薄壁结构自身的吸能性能,同时增强了薄壁结构与泡沫铝之间的相互作用,从而大幅提高整体结构的吸能性能,并且该设计在多柱排列使用时,吸能效果得到进一步加强。

关键词:局部表面纳米化;泡沫铝;薄壁方管;准静态压缩;吸能;有限单元法

中图分类号:O313.4文献标识码:ADOI:10.19452/j.issn1007-5453.2022.05.012

空降作战是现代战争中一种十分重要的作战方式。随着现代科技的飞速发展,重型装备(简称重装)空投成为空降部队补充战力的首要选择。重装空投是指将重型装备(如装甲车、自行火炮等)通过大型运输机投放到预定地点的过程。重型武器的安全空投问题是当前该领域亟待解决的关键科学问题之一[1-2]。吸能装置是空投平台缓冲系统中的核心部分,其能量吸收性能关系到缓冲系统的整体安全效果。现有研究表明,经过合理设计的泡沫铝填充式薄壁管件具有可控的变形模式和平稳的吸能曲线,是优异的缓冲吸能结构[3-4]。

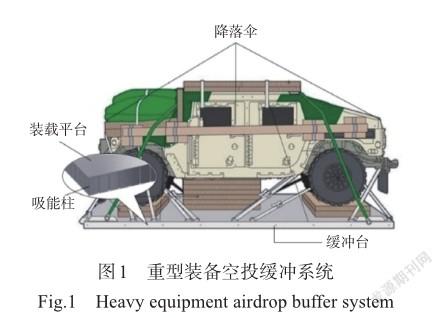

目前,绝大多数重型装备的空投缓冲系统均采用组合式缓冲设计,通过降落伞、缓冲台等多种方法组合,确保空投的重型装备不受破坏。其中,缓冲台上部为钢制装载平台,用于搭载装备,下部排列多个泡沫铝填充式吸能柱,用于缓冲吸能(见图1)[5]。因此,对吸能柱的吸能性能优化尤为重要。现阶段,国内外学者已经针对泡沫铝填充式薄壁管件的吸能效果和机理展开了全面研究。Hanssen等[6]研究了薄壁管件与泡沫铝之间的相互作用,发现该作用使整体吸能效果远超两者线性叠加效果。李思超等[7]进一步指出,泡沫铝与薄壁管之间的填充间隙越小,二者之间的相互作用就越显著。Duarte等[8]研究了泡沫铝填充式薄壁管的变形特征,发现泡沫铝通过抑制管壁向内屈曲形成褶皱,并使吸能过程趋于稳定。Taherishargh等[9]通过不同壁厚的填充管件的准静态压缩试验研究发现泡沫铝的填充对壁厚较薄的管件影响更显著。王巍等[10]分析了泡沫铝孔隙率、高径比、径厚比、界面结合状态和复合管层厚比等材料和结构参数对整体结构吸能特性的影响。朱翔等[11]研究了泡沫铝填充薄壁多胞构件和单胞构件轴向吸能性能。桂良進等[12]建立了吸能结构几何参数、相对密度及屈服极限与比吸能的关系。苏高峰等[13]发现开孔泡沫铝的吸能效率和理想吸能效率的最大值在随孔隙率变化的过程中存在峰值。李志斌等[14]研究了不同几何截面的泡沫铝填充薄壁夹芯管的变形模式和吸能性能。李志超等[15]通过试验和模拟研究了诱导结构的类型和数量对泡沫铝填充薄壁方管的轴向压溃变形模式和能量吸收能力的影响。

由现有研究可知,对泡沫铝填充装置进行变形诱导可以有效提高其整体的吸能效果。表面纳米化技术是近年来提出的一种新兴的提高金属材料性能的先进技术。通过合理的设计薄壁管件表面金属纳米化布局,可以有效控制其在轴向载荷作用下的变形模式。因此,本文将局部表面纳米化技术引入泡沫铝填充式薄壁金属方管吸能结构设计中,通过设计薄壁方管的表面纳米化布局,提出一种全新的泡沫铝填充式方形薄壁吸能结构。

1重型装备空投缓冲台设计

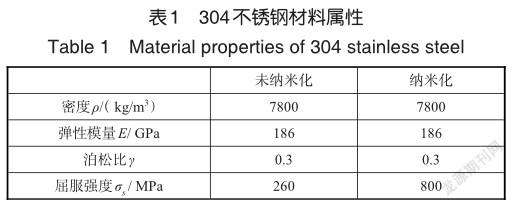

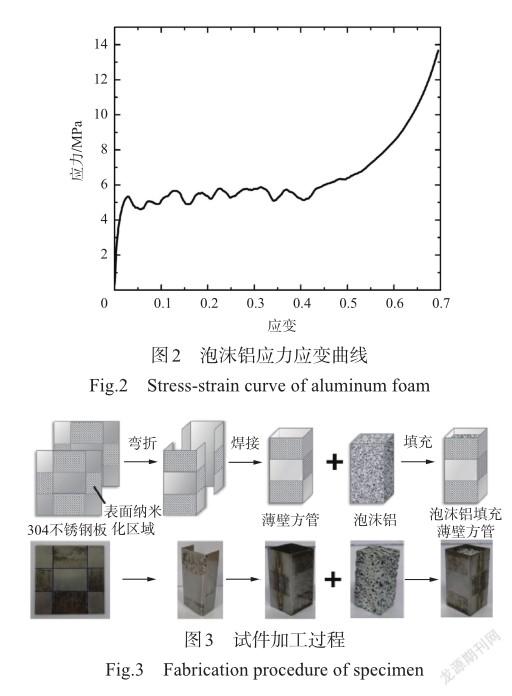

本文采用泡沫铝填充方形吸能柱为基本吸能单元,进行重型装备空投缓冲台的设计研究。缓冲台通过吸能柱矩形阵列组合构成。泡沫铝填充式薄壁金属方管由方形金属管和泡沫铝组成。金属方管采用局部表面纳米化的304不锈钢材料,其材料属性见表1。泡沫铝孔隙率为60%,各项参数指标由准静态压缩试验测得[16],其应力—应变曲线如图2所示,对应的等效弹性模量E=2.445GPa,弹性极限σe= 3.546MPa,平台应力σp=5.562MPa。

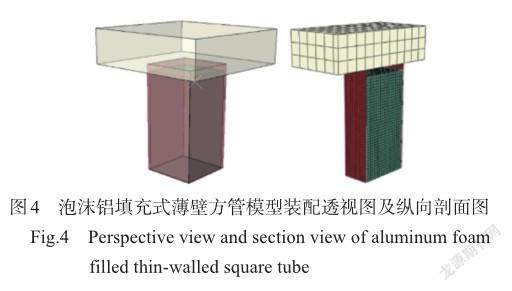

本文中的泡沫铝填充不锈钢方管加工过程如图3所示。具体过程如下:(1)选取两块80mm×80mm×0.7mm(长×宽×厚)的304不锈钢板,并对其进行局部纳米化处理;(2)将纳米化后的304不锈钢板折弯90°,并沿两侧边线焊接形成一个40mm×40mm×80mm的不锈钢方管;(3)将泡沫铝材料切割为40mm×40mm×75mm的立方体并将其内嵌于方形不锈钢管内,并令二者底部平齐。

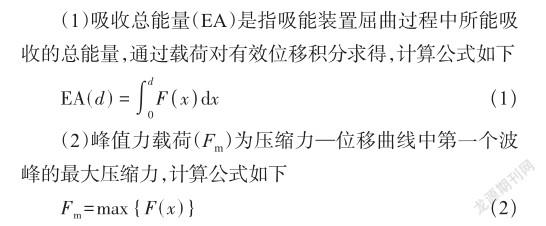

本文采用吸收总能量和峰值荷载作为管件吸能特性的评价指标。

据资料显示[17],重装空投允许的着陆冲击加速度为20~ 25g(g为重力加速度),本文取最小值20g计算。经计算,重型装备作用在单个吸能柱上的最大质量可达300kg,根据牛顿第二定律Fm=m(a+g)计算得到峰值力许用值约为61.7kN,本文取峰值力许用值为62kN,即所设计的单个吸能柱峰值力荷载不得高于62kN,以确保着陆时重型装备不受到过大的碰撞冲击。

2数值模拟

2.1有限元模型

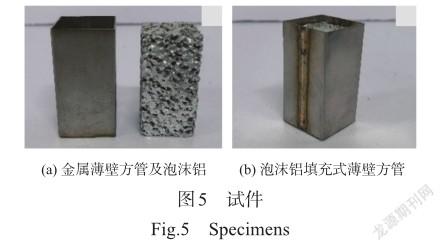

本文基于有限元软件Abaqus实现泡沫铝填充不锈钢方管的单轴压缩数值模拟。具体如下。(1)在Abaqus中建立填充方管的模型,几何尺寸与上一节试件相同。方管采用壳模型,泡沫铝采用三维实体模型。(2)对赋予模型材料属性,其中局部表面纳米化处理部分和未处理部分赋予不同的材料属性(参数见表1),并进行相应装配。方管采用4节点曲面薄壳或厚壳(S4R),泡沫铝采用8节点线性六面体单元(C3D8R)。模型的装配透视图及纵向剖面图如图4所示,模型下端边界约束所有自由度,上端边界约束其横向位移及转角自由度。(3)建立一个方形刚体重锤模型,赋予其恒定速度1.5m/s进行单轴压缩加载模拟。数值分析采用Abaqus/Explicit求解器进行非线性屈曲分析,绘制出位移—压缩力曲线,经后处理得到屈曲吸能总能量及峰值力载荷,从而分析屈曲特性。

2.2试验验证

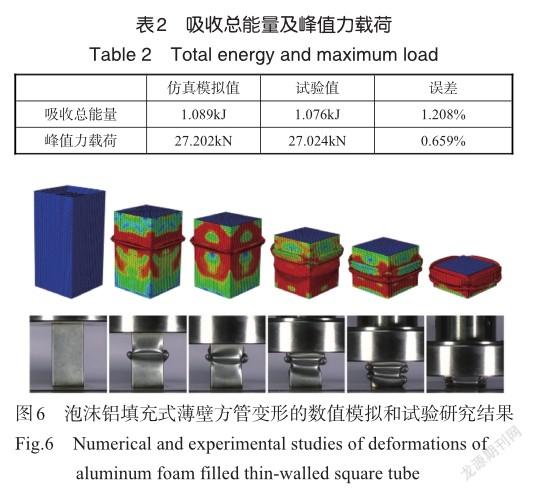

为验证数值模拟的正确性,本文首先进行了泡沫铝填充未纳米化不锈钢方管的试验研究。不锈钢方管和泡沫铝块如图5(a)所示,其几何尺寸和材料参数与第一节试件相同,组装后的试件如图5(b)所示。准静态压缩测试采用万能电子试验机进行,压缩速率为6mm/min,试验测得的吸收总能量及峰值力载荷见表2。

从试验数据可知,仿真模拟结果与试验数据吻合良好,最大误差不超过1%。为了进一步验证数值模拟正确性,图6给出了不同阶段的数值模拟和试验观测的结构变形图。从变形图可以看出,数值模拟预测的结构变形与试验观测结果基本一致,充分说明本文提出的数值模拟方法可以有效预测该类填充式薄壁金属方管吸能结构的吸能参数和变形模式。

3局部纳米化布局与吸能机理分析

3.1局部纳米化布局设计

现有研究表明[18],横向条纹分布的表面纳米化布局在吸能效果上要优于纵向表面纳米化布局,并且环向反对称条纹布局的吸能性能要明显优于环向对称条纹布局。因此,本文采用多条纹反对称布局方案设计,三种反对称条纹布局方案如图7所示。

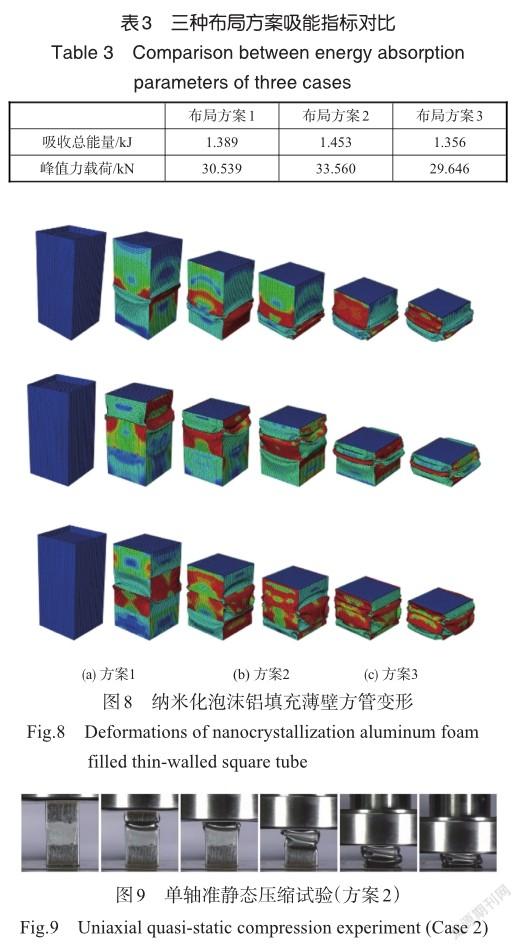

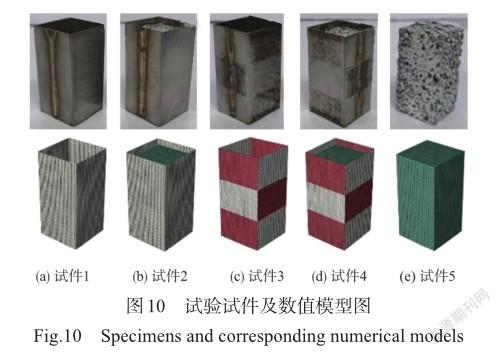

在Abaqus中,分别对采用上述三种方案的泡沫铝填充不锈钢方管进行单轴压缩模拟,计算得到的吸能指标见表3。由表中数据可知,方案2对应的吸收总能量较表2中未纳米化泡沫铝填充不锈钢方管提升35.163%,较方案1和3分别提升4.607%和7.153%;峰值力载荷也有小幅上升,但是仍处于安全设计范围内。由此可知,方案2为最优局部纳米化布局方案。為进一步说明方案2的优势,图8给出了三种方案所对应不同阶段的数值模拟变形图,同时图8给出了方案2对应试件在单轴准静态压缩试验中的变形图。首先,通过对比图8(b)和图9可知,数值结果与试验结果吻合良好,充分说明了仿真结果具有良好的正确性和可靠性。其次,从图8中3种方案的变形图可以看出,所有纳米化填充方管均呈现出稳定的渐进层叠变形,而方案2对应试件出现褶皱最多,即塑性铰最多、泡沫铝和管壁相互作用最强,因此其吸能性能最佳。

3.2局部表面纳米化对填充方管吸能的影响

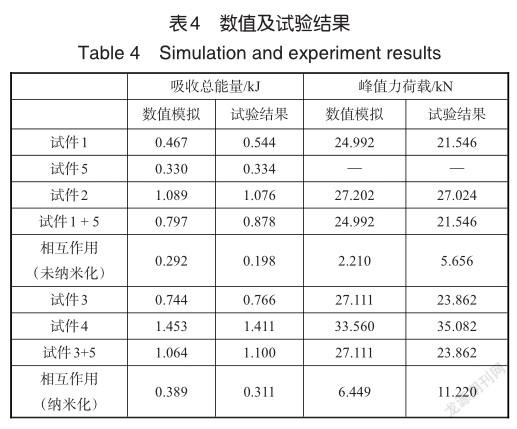

为分析局部表面纳米化对泡沫铝填充不锈钢方管的吸能影响,考虑如下5个试件(见图10):(1)试件1:普通薄壁方管;(2)试件2:填充式薄壁方管;(3)试件3:三条纹纳米化薄壁方管;(4)试件4:填充式三条纹纳米化方管;(5)试件5:泡沫铝。

对各试件进行单轴准静态压缩数值模拟和试验研究,对应的吸收总能量和峰值力载荷见表4。其中,未纳米化试件与泡沫铝的相互作用结果由试件2减去试件1和试件5获得,纳米化试件与泡沫铝的相互作用结果由试件4减去试件3和试件5获得。

首先,通过对比表中数据可知,仿真模拟与试验结果吻合良好,吸收总能量误差均可控制在10%以内,峰值力载荷的数值模拟值整体偏大,误差主要由于数值模拟为了缩短步长,较试验的准静态加载提升了加载速度导致试件接触反力增大。除此之外,试验中试件加工时产生的缺陷与偏差和材料的不均匀性,都是随机误差的主要来源。

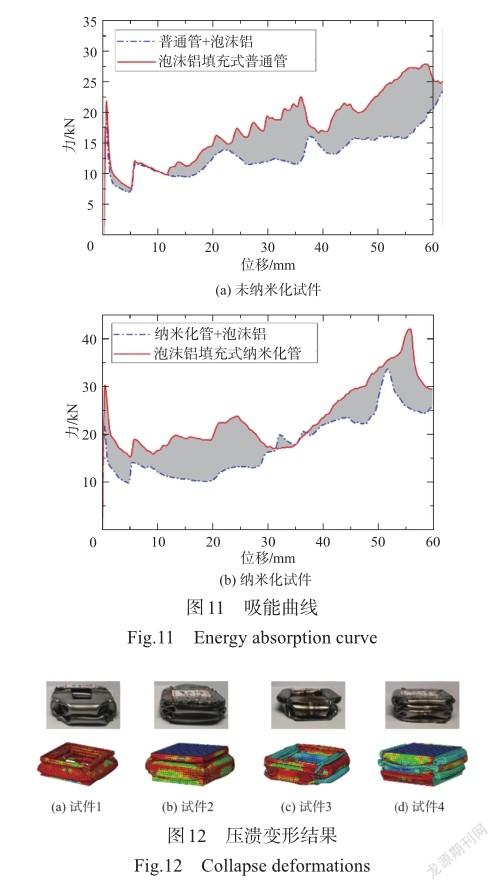

其次,现有研究表明[7, 19],在填充式薄壁管件中,管件与泡沫铝存在相互作用,从而使得装置吸能大幅提升。对比数据可知,未纳米化试件与泡沫铝相互作用提升吸收总能量为0.292kJ,吸收总能量提升36%;方案2纳米化试件与泡沫铝相互作用提升吸收总能量为0.389kJ,吸收总能量提升37%,显著提升了装置吸能性能。该现象说明局部表面纳米化可以增强方管与泡沫铝的相互作用。为了更加直观地展示相互作用的增强情况,图11给出了未纳米化和纳米化试件的吸能曲线数值模拟结果,其中阴影部分即为相互作用所提升的部分。此外,从试件1和试件3的结果可以看出,局部表面纳米化大幅提高了不锈钢方管的吸收总能量,提高了59%。为进一步说明该现象,图12给出了试件1~试件4的准静态压缩试验压溃变形。从图中可以明显看出,采用方案2的局部纳米化泡沫铝填充试件形成更多的褶皱,因此吸能效果显著提升。

4基于纳米化技术的空投缓冲台吸能分析

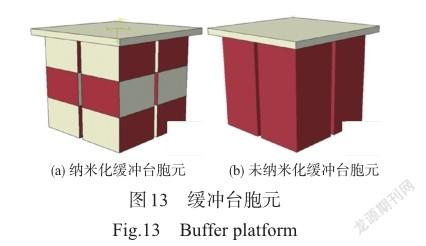

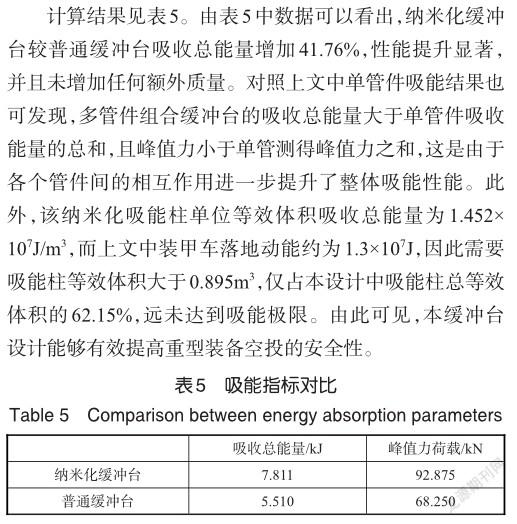

基于以上分析,我们采用具有三条纹纳米化布局的泡沫铝填充式方形管件作为缓冲台吸能柱的最终设计,并进一步对缓冲台的吸能效果进行分析。以我国某型号装甲车为例,其质量为10.5t,车长5.53m,车宽2.8m。因此,我们选用6m×3m(长×宽)的矩形缓冲台进行模拟,吸能柱尺寸及加载条件与上文相同。由于整个缓冲台计算量过大,本文仅选取由4个吸能柱组成的一个缓冲台胞元进行计算,如图13(a)所示。为对比说明本文提出缓冲台设计的吸能效果,图13(b)给出了未纳米化的普通缓冲平台胞元。

5结束语

本文将局部金属表面纳米化技术引入填充式薄壁吸能结构设计中,成功设计出一类全新的泡沫铝填充式方形薄壁金属吸能结构,并通过数值和试验研究获得了最优的局部表面纳米化布局设计,揭示了其对整体结构吸能性能的增强机理。研究发现:对于40mm×40mm×80mm(长×宽×高)的泡沫铝填充不锈钢方管,环向反对称三条纹的布局方案为最佳局部纳米化布局设计,该方案对应的试件在压缩过程中形成褶皱较其他方案更多;局部表面纳米化增强了薄壁方管与泡沫铝之间的相互作用,较未纳米化填充吸能结构提升了33%。基于上述设计的纳米化重型装备空投缓冲台,相较于普通缓冲台吸收能量提升了41.76%,有效提高重型装备的空投安全性。此外,相比现有吸能结构,本文提出的设计方法无须改变结构形状,无附加质量,可扩展至其他航空航天器吸能结构、着陆缓冲系统等设计中。

参考文献

[1]刘小川,王彬文,白春玉,等.航空结构冲击动力学技术的发展与展望[J].航空科学技术, 2020, 31(3): 1-14. Liu Xiaochuan, Wang Binwen, Bai Chunyu, et al. Progress and prospect of aviation structure impact dynamics[J]. Aeronautical Science & Technology, 2020, 31(3): 1-14. (in Chinese)

[2]白佳瑶,黄金红,侯兵,等.不同压溃速度下复合材料圆管吸能特性试验及数值模拟研究[J].航空科学技术, 2021, 32(12): 66-73. Bai Jiayao,Huang Jinhong,Hou Bing,et al. Experimental and numerical simulation research on the energy absorption properties of composite circular tubes at different crushing velocities[J]. Aeronautical Science & Technology, 2021, 32(12): 66-73. (in Chinese)

[3]Baroutaji A,Sajjia M,Olabi A G. On the crashworthiness performance of thin-walled energy absorbers:recent advances and future developments[J]. Thin-Walled Structures,2017,118:137-163.

[4]Song X G,Sun G Y,Li G Y,et al. Crashworthiness optimization of foam -filled tapered thin-walled structure using multiple surrogate models[J]. Structural and Multidisciplinary Optimization,2013,47(2):221-231.

[5]Tingwall E. How does the U. S. Army just casually drop humvees out of planes?[EB/OL]. [2015-08-29]. Https:// www. esquire. com/ news- politics/a37502/how-does-the-usarmy-drop- humvees-out-of-planes/.

[6]Hanssen A C,Langseth M,Hopperstad O S. Static and dynamic crushing of circular aluminium extrusions with aluminium foam filler[J]. International Journal of Impact Engineering,2000,24(5):475-507.

[7]李思超,楊旭东,安涛,等.泡沫铝填充薄壁管复合结构压缩与吸能性能[J].航空材料学报, 2019, 39(5): 120-127. Li Sichao, Yang Xudong, An Tao, et al. Compression and energy absorption properties of Al foam-filled tube composite structure[J]. Journal of Aeronautical Materials, 2019, 39(5): 120-127. (in Chinese)

[8]Duarte I,Vesenjak M,Krstulovic O L,et al. Compressive performance evaluation of APM(Advanced Pore Morphology)foam filled tubes[J]. Composite Structures,2015,134:409-420.

[9]Taherishargh M,Vesenjak M,Belova I V,et al. In situ manufacturing and mechanical properties of syntactic foam filled tubes[J]. Materials & Design,2016,99:356-368.

[10]王巍,安子军,彭春彦,等.泡沫铝填充钢/铝复合管轴向抗冲击吸能特性[J].哈尔滨工程大学学报, 2017, 38(7): 1093-1099. Wang Wei,An Zijun,Peng Chunyan, et al. Simulative research on the energy absorption characteristics of aluminum foam-filled steel / Al clad tube under axial impact loading[J]. Journal of Har‐bin Engineering University, 2017,38(7): 1093-1099. (in Chinese)

[11]朱翔,尹曜,王蕊,等.泡沫铝填充薄壁铝合金多胞构件与单胞构件吸能性能研究[J].工程力学, 2021, 38(5): 247-256. Zhu Xiang, Yin Yao, Wang Rui, et al. Energy absorption performance of thin-wall aluminum alloy multi-cell and singlecell components filled with aluminum foam[J]. Engineering Mechanics, 2021, 38(5): 247-256. (in Chinese)

[12]桂良進,范子杰,王青春.泡沫填充圆管的轴向压缩能量吸收特性[J].清华大学学报(自然科学版), 2003, 43(11): 1526-1529. Gui Liangjin, Fan Zijie, Wang Qingchun. Energy-absorption propertiesoffoam-filledcirculartubessubjectedtoaxial crushing[J] Journal of Tsinghua University (Science & Technology), 2003, 43(11): 1526-1529. (in Chinese)

[13]苏高峰,田克楠,王艳丽,等.基于ANSYS/LS-DYNA开孔泡沫铝压缩及吸能性能的模拟[J].轻金属, 2020 (7): 40-46. Su Gaofeng, Tian Kenan, Wang Yanli, et al. Simulation of compression properties and energy absorption properties of open-cell aluminum foams based on ANSYS/LS-DYNA[J]. Light Metals, 2020(7): 40-46. (in Chinese)

[14]李志斌,虞吉林,郑志军,等.薄壁管及其泡沫金属填充结构耐撞性的试验研究[J].实验力学, 2012, 27(1): 77-86. Li Zhibin, Yu Jilin, Zheng Zhijun, et al. An experimental study on the crash worthiness of thin-walled tubes and their metallic foam-filled structures[J]. Journal of Experimental Mechanics, 2012, 27(1): 77-86. (in Chinese)

[15]李志超,上官文斌, Rakheja S,等.诱导结构对泡沫铝填充薄壁方管轴向压溃特性影响的研究[J].振动与冲击, 2020, 39(6): 167-175.Li Zhichao, Shangguan Wenbin, Rakheja S, et al. Effect of initiators on the axial crushing characteristics of foam-filled thin-walled square columns[J]. Journal of Vibration and Shock, 2020, 39(6): 167-175. (in Chinese)

[16]李忠献,张茂轩,师燕超.闭孔泡沫铝的动态压缩性能试验研究[J].振动与冲击, 2017, 36(5): 1-6. Li Zhongxian, Zhang Maoxuan, Shi Yanchao. Tests for dynamic compressive performance of closed-cell aluminum foam[J]. Journal of Vibration and Shock, 2017, 36(5): 1-6. (in Chinese)

[17]林华宝.着陆缓冲技术综述[J].航天返回与遥感, 1996, 17(3): 1-16. Lin Huabao. Landing impact attenuation technologies review[J]. Spacecraft Recovery & Remote Sensing, 1996, 17(3): 1-16.(in Chinese)

[18]Xu X S,Zhao Z,Zhou Z H,et al. Local surface nanocrystallization for buckling-resistant thin-walled structures[J]. International Journal of Mechanics and Materials in Design,2020,16(4):693-705.

[19]徐雅晨,鳳仪,张春基,等.泡沫铝填充薄壁铝合金方管轴向压缩性能的数值模拟[J].功能材料, 2010, 41(S2): 214-217. Xu Yachen, Feng Yi, Zhang Chunji, et al. The study of vertical compressing mechanical properties of thin-walled square tubes filled with aluminum foam[J]. Journal of Functional Materials, 2010, 41(S2): 214-217. (in Chinese)

A New Design of Filled Thin-Wall Energy Absorbing Structure Based on Surface Nanocrystallization Technology

Zhou Ruopu1,Wang Wei1,Xu Minglang1,Tong Zhenzhen2,Zhang Junjie1,Zhou Zhenhuan1

1. State Key Laboratory of Structure Analysis of Industrial Equipment,Dalian University of Technology,Dalian 116024,China

2. Dalian Jiaotong University,Dalian 116028,China

Abstract: Based on a local surface nanocrystallization technology, a new heavy equipment airdrop buffer system is proposed. Unlike the conventional design method of energy absorption structures, a surface nanocrystallization technology is employed to achieve the locally modification of thin-walled metal structures, therefore the deformation exhibiting the best energy absorbing performance occurrs. This design method has significant advantages such as unchanged structure shape, no additional mass. In this paper, firstly, the design process of aluminum foam-filled thinwalled metal square tube is presented and some specimens are fabricated. Secondly, the local surface nanocrystallization layout is optimized based on finite element simulation and experimental test. It is found that, for a certain geometrical size, the circumflex antisymmetric layout scheme is the best design and the energy-absorbing structure presents a stable progressive cascade deformation pattern with more folds than other schemes. Finally, the mechanism of surface nanocrystallization on improvement of the energy absorption performance of such structures is further studied and the energy absorption performance of the proposed buffer system is investigated. The results show that the local surface nano-layout improves the energy absorption performance of the thin-walled structure as well as the interaction between the thin-walled structure and the aluminum foam, therefore the energy absorption performance of the whole structure is greatly improved. Furthermore, the energy absorption performance would be further enhanced by a combination of thin-walled structures.

Key Words: local surface nanocrystallization; aluminum foam; thin-walled square; quasi-static compression; energy absorption; finite element method