110 kV线路钢芯铝绞线断裂分析

陈家慧,王方强,冯 杰,刘 曦

(国网四川省电力公司电力科学研究院,四川 成都 610041)

0 引 言

钢芯铝绞线是高压输电线路的重要组成部分,主要用作架空导线进行远距离、大功率输电,具有传输容量大、线路造价低、导电性好、机械强度高等优点,在世界各地的电力输送系统得到广泛应用。因架设在室外杆塔上,钢芯铝绞线通常要经受风雨、冰雪、雷电等恶劣气象环境,易出现微动磨损、疲劳断裂、雷击断裂等问题[1-4];还会受到周边大气环境中水分、工业污染物和盐类物质等腐蚀介质的侵蚀,产生腐蚀失效[5-6];此外,导线状态也受导线力学性能、架设工艺等因素的影响[7-8]。实际运行过程中导线所处环境复杂,失效事故多为几种影响因素共同作用的结果,分析失效原因对评估在役钢芯铝绞线的运行状况有重要的现实意义。

某110 kV 线路接地距离I段动作跳闸,重合不成功。对此线路进行故障巡视发现37号塔至38号塔C相导线断线,37号至38号档距287 m,断点距离38号塔25 m。所处耐张段类型为耐-直-直-耐,长度为1007 m。导线型号为LGJ-150/25钢芯铝绞线,地线型号为GJ-35,于1997年6月投运。下面以该起断裂事故为研究对象,通过运行环境调查及理化检测对钢线铝绞线断裂原因进行详细分析,并提出运维防护建议,对提高电力系统运行的经济稳定性有重要指导意义。

1 运行情况分析

该段线路为跨山架设,杆塔间高差大,为雷电多发区。雷电监测信息显示事故当天凌晨两点左右当地为雷雨天气,该线路多个杆塔附近存在落雷现象。其中,1时52分38号杆附近有2个落雷,雷电流为-15.2 kA,距离3538 m,雷击时间比导线断裂时间早17 h。经查询,事故发生时线路负荷为23 MW,电流为108 A,当日最大负荷和电流分别为23.5 MW和110 A。事故发生前,线路负荷及电流波动较小,基本正常。检查发现,事故发生后该线路地线无损伤,杆塔绝缘子无闪络痕迹,运行正常。

2 理化检验

2.1 宏观分析

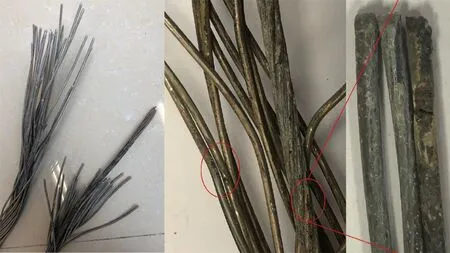

导线由26根直径为2.70 mm的铝线和中心7根直径为2.15 mm的镀锌钢线绞制而成,内部为两层钢线组成的钢芯,铝线分两层缠绕在钢芯外部,内层10根、外层16根。外观检查发现:断裂处铝线凌乱地散向四周,钢芯表面存在大量灰白色粉末,可能是由于部分铝线先断裂、导线层间紧密型变差,在潮湿环境中钢线表面镀锌层氧化造成的[9];断口附近钢芯表面有较深裂纹,由腐蚀或疲劳所致;铝绞线表面有显著熔融痕迹,如图1所示。

图1 断裂导线形貌

铝绞线的断口形貌分3种,如图2(a)所示:3根铝线断口无明显变形,有烧蚀痕迹,为高温快速熔断;20根铝线断口存在明显颈缩,呈典型杯锥形,属于拉伸断裂;3根铝线断口显著收缩,且表面有磨损,由铝绞线在风阵作用下的挤压摩擦导致。

7根钢线一侧断口中有2根较平滑,有熔融特征,其余4根存在明显颈缩,属于拉伸断裂,如图2(b)所示;另一侧7根断口均呈拉断特征,无熔融迹象。

图2 断裂导线形貌

2.2 扫描电镜分析

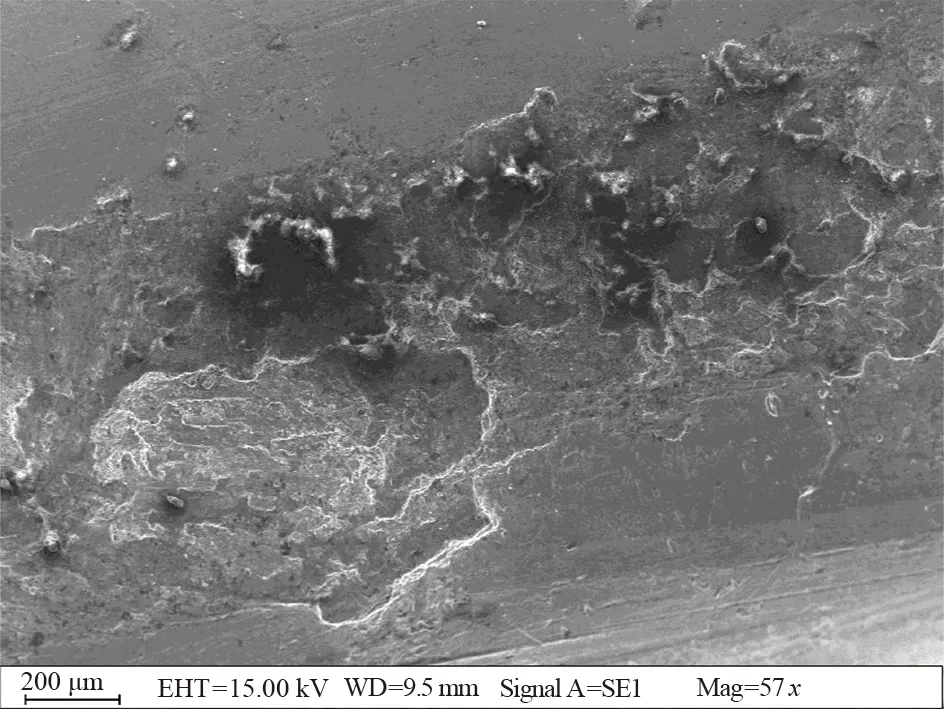

图3展示了铝线表面微观形貌,磨损区表面粗糙且有颗粒和片状剥离,能谱分析显示该区域主要成分为Al、O元素,来源于铝线表面的腐蚀产物Al2O3。

图3 铝线表面形貌

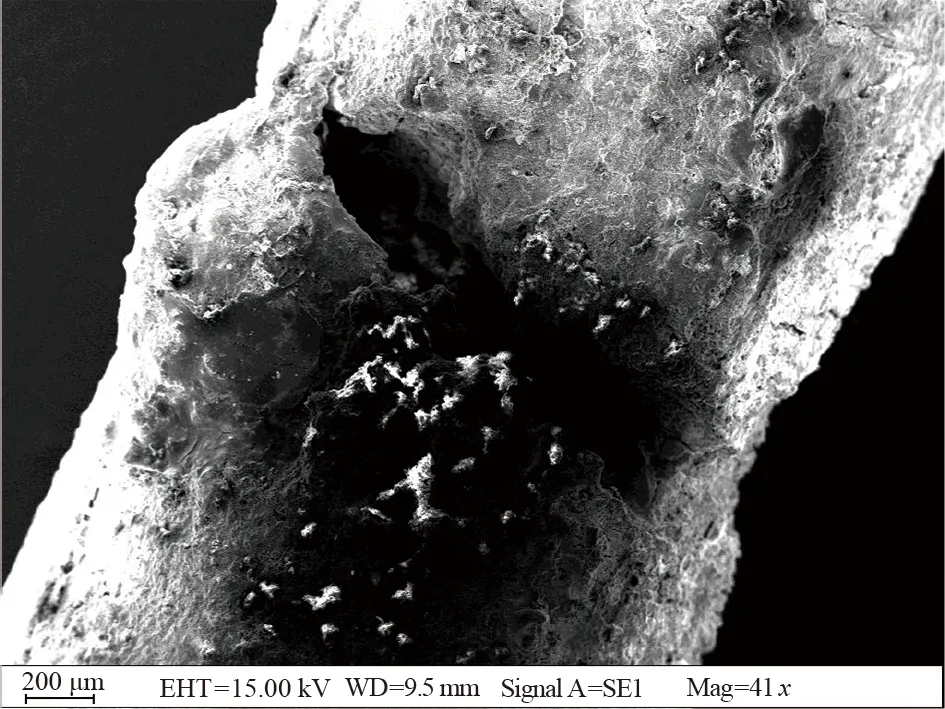

对图1中存在明显裂纹的钢芯区域进行显微观察,结果见图4。该区域没有明显颈缩现象,除了一个较大的主裂纹,该区域还存在较多平行于主裂纹的小裂纹,推断为钢线在风阵或舞动时产生的疲劳裂纹。

图4 存在裂纹区域的钢芯形貌

2.3 力学性能试验

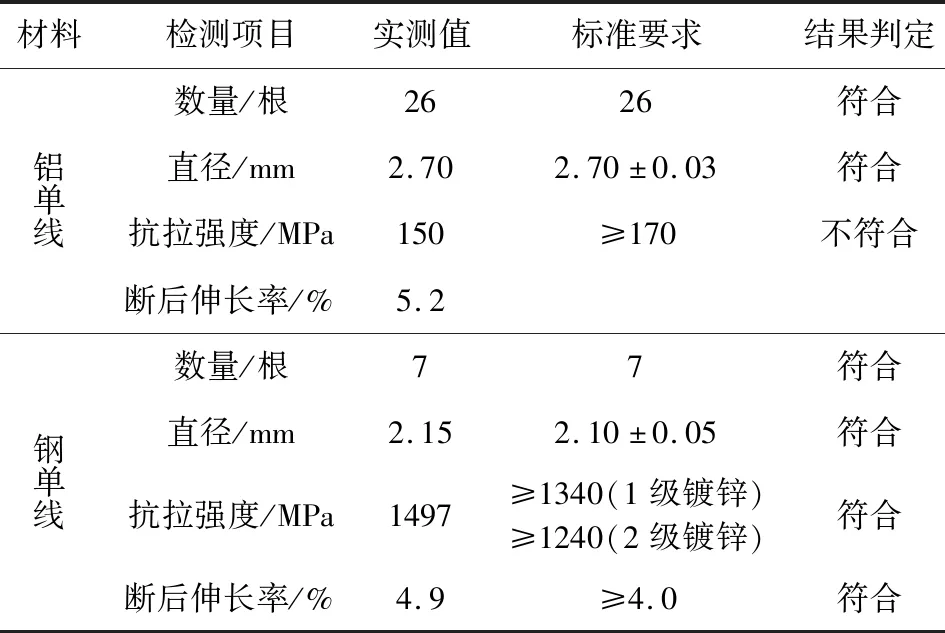

对导线的钢单线和铝单线进行力学性能测试,结果如表1所示。钢单线的各项性能指标均符合IEC 60888:1987《架空绞线用镀锌钢线》标准要求,其中抗拉强度和断后伸长率分别为1497 MPa和4.9%;铝单线的分别为150 MPa和5.2%,抗拉强度不满足IEC 60889:1987《架空导线用硬拉铝线》要求的170 MPa。

表1 导线力学性能试验结果

2.4 材质分析

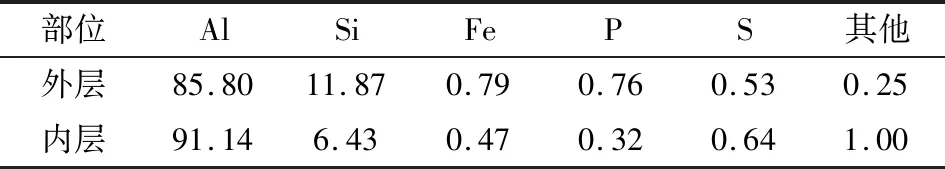

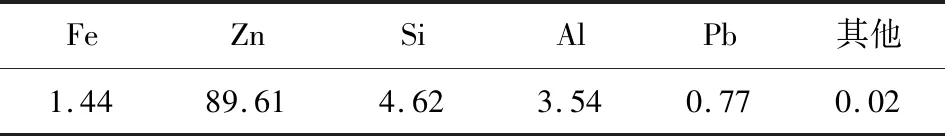

通过手持式X射线荧光光谱仪对外层铝线、内层铝线及钢线进行材质测试,结果如表2、表3所示。铝单线中铝含量偏低且含有大量的Si及部分P和S,主要来源于大气中的污染物和沙尘。镀锌钢单线表面有少量Al元素,由其与铝线间的摩擦产生。

表2 铝单线材质分析结果 单位:%

表3 钢单线材质分折结果 单位:%

2.5 对比分析

在远离断口区域取一段导线,与断口附近导线进行对比分析(见图5),发现正常导线内部钢芯呈银灰色,而断口附近钢芯表面存在白色粉末,主要成分是氧化锌、氢氧化锌、碳酸锌等混合物,为锌在潮湿环境中的腐蚀产物[10],表明钢芯在断裂前已在潮湿环境中暴露较长时间。

图5 断口附近导线与正常导线钢芯表面形貌对比

3 讨论与分析

导线中有2根钢线有熔融痕迹,表明经历过超过碳钢熔点的高温;其余断口有明显颈缩现象,呈典型拉断特征。断口熔融痕迹有可能由高温熔断导致,也有可能是断口落地后对地放电产生。

导线高温熔断可能由工频短路电流或雷击产生。但工频短路电流作用时间长、影响范围大,不会只对少量单丝有影响,且该线路未发生短路记录。雷电产生的高温,作用范围小,可使部分单丝瞬间升温断裂[11]。输电线路架设在室外,易遭受雷击而产生停电事故。当雷电流较小时,易引起雷电绕击相导线,在绝缘子上产生闪络痕迹;当电流较大时,雷电一般不会绕击导线,而是直击架空地线或杆塔,引起反击跳闸[12]。事故发生后该线路杆塔绝缘子无闪络痕迹,地线无损伤,排除了雷电绕击导致断线的可能性。由于钢线两侧断口特征不一致,一侧均呈明显颈缩,另一侧部分显示熔融状态;因此推断钢线为拉伸断裂而非高温熔断,部分熔融断口为钢线断裂落地后形成短路接地造成。

断口附近钢线表面有显著腐蚀痕迹,表明部分外层铝线先发生断裂使绞线层间紧密度减小,加速了钢线的氧化腐蚀。力学性能测试结果显示铝单线抗拉强度偏低,铝线的挤压变形磨损会使其承载力进一步降低。铝线在大风等外界条件下易形成应力集中,出现拉伸断裂情况。随断线股数量的增加,导线有效受力面积及有效载流截面均减小,导致单线承受的应力增大且断股处发热情况加剧,剩余铝线和钢线的抗拉强度急剧减小到某一程度后被瞬间拉断。此外,钢线表面严重腐蚀或出现微裂纹会显著降低其抗拉强度,促进导线的断裂失效。结合上述分析基本可判断该起事故主要是由铝线抗拉强度偏低及层间挤压磨损造成。

4 结 论

故障导线中铝线力学性能较差,表面磨损使其承载力进一步降低,部分铝线在大风等特殊气象条件下逐渐被拉断。断股处导线发热加剧,钢线腐蚀及疲劳恶化,剩余钢线和铝绞线强度逐渐减小,在不足以承受导线张力时发生断裂。

为避免导线断裂事件的再次发生,建议下一步开展以下工作:

1)通过仿真计算评估同批次导线运行安全可靠性,若不能满足运行要求需进行全部更换;

2)加强同批次导线断股情况巡视,防止断线事故再次发生;

3)严格把控新建、改造及扩建输电工程中的新入网导线质量,确保其安全服役。