废弃木粉液化制备多元醇

高 媛 美, 夏 英, 李 国 忠, 周 慧 敏, 杨 千, 林 晓 健

(大连工业大学 纺织与材料工程学院, 辽宁 大连 116034)

0 引 言

我国生物质资源丰富,但每年有大量生物质会因运输和储存成本较高未能得到充分利用而成为废弃物,如农作物(玉米、水稻、小麦、棉花作物秸秆等)、农产品加工剩余物(稻谷壳、甘蔗渣等)、木材以及林业剩余物和能源植物(油棕、甜高粱)等[1]。对这些废弃物进行焚烧等错误处理不但造成资源浪费,甚至会给环境带来新的负担,故将废弃生物质作为研究对象,选择合理的加工利用方式不,仅能够提高生物质资源利用率,还可以将废弃物转化为具有高附加值的工业产品。

常压催化液化作为一种生物质液化手段,能够在低于200 ℃和常压条件下,通过溶剂和催化剂将生物质原料转变成液体燃料或化工产品,因为对设备要求低、条件相对温和等特点,成为最有发展潜力的生物质转化方法之一[2]。本研究选择价格低廉的多元醇作为液化剂,浓磷酸作催化剂,以废弃木粉为主要原料,通过液化反应制备废弃木粉多元醇;考察了混合液化剂的最佳配比;探讨了不同反应条件对液化效果的影响,并对液化产物残渣特性进行分析及表征,以期优化制备废弃木粉多元醇的最佳工艺。

1 材料与方法

1.1 材料与仪器

废弃木粉:废弃杨木粉,粉碎过筛收集325目原料,105 ℃烘干至恒重,密封保存。

1,2丙二醇,麦克林生化科技有限公司;甘油、85%浓磷酸,天津市科密欧化学试剂有限公司;无水乙醇,天津市富宇精细化工有限公司。

NDJ-8S型数字黏度计,上海力辰仪器科技有限公司;Spectrum Two红外光谱仪,美国PE公司;JSM-6460LV型扫描电子显微镜,日本电子株式会社。

1.2 方 法

1.2.1 废弃木粉的液化

按照一定比例称取混合多元醇和绝干木粉加入配有磁力搅拌、温度计、冷凝回流装置的三口烧瓶中,充分搅拌,待油浴加热至指定温度,向其中滴加准确称量的浓磷酸,滴加完毕后开始计时。待反应至预定时间后,立即将三口烧瓶转移至冷水浴中冷却以中止反应,产物即为废弃木粉多元醇。

1.2.2 废弃木粉多元醇的分析

1.2.2.1 液化率的测定

液化率的测定参考Yao等[3]的方法。准确称取一定量的液化产物(精确至0.000 1 g),向其中加入约25倍体积的无水乙醇,用磁力搅拌充分搅拌4 h以上;将混合溶液过滤,并用无水乙醇反复洗涤至滤液无色,滤液通过减压蒸馏以回收溶剂,获得纯化液化产物,滤纸及滤渣于105 ℃烘干至恒重,称量并计算液化率(Y)。

Y=(m0-m1)/m0

式中:m0为原料质量,m1为液化残渣质量。

1.2.2.2 红外光谱(FT-IR)分析

采用傅立叶变换红外谱仪分别对不同液化反应时间下获得液化物残渣进行分析。

1.2.2.3 扫描电镜(SEM)分析

采用扫描电镜对废弃木粉及其液化残渣进行分析,本研究中电镜放大倍数为500倍。

2 结果与讨论

2.1 液化剂的确定

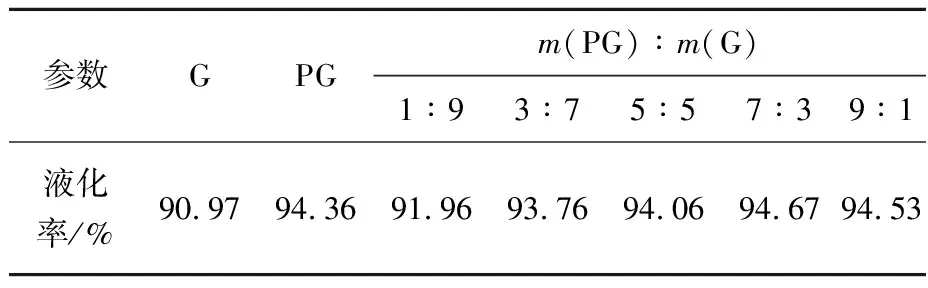

选择1,2丙二醇(PG)和甘油(G)作为液化剂,研究了单一液化剂和混合液化剂对液化效果的影响[4-5]。表1为液固质量比10∶1、催化剂用量10%、反应温度160 ℃、反应时间60 min条件下,不同PG和G质量比的液化剂对废弃木粉的液化效果。从表1可以看出,单一液化剂和混合液化剂均能使废弃木粉发生不同程度的液化,其中PG和G质量比为7∶3时液化效果最明显,液化率可达94.67%。这是由于混合液化剂具有协同效应[6],增加了反应活性,提高了液化效率。因此选择PG和G质量比为7∶3的混合多元醇为液化剂。

表1 PG/G质量比对液化率的影响

2.2 液化工艺的优化

2.2.1 液固质量比对液化效果的影响

在催化剂用量10%、反应温度160 ℃、反应时间60 min条件下,考察了不同液固质量比下废弃木粉液化情况,结果如图1所示。随着液固质量比的增大,液化率先逐渐增大后不变。随着液固质量比逐渐增大,增大了对废弃木粉的内部渗透,溶解和分解作用有所增强[7],且在一定程度上可以抑制缩聚反应的发生。液固质量比由6∶1逐渐增大至14∶1时,液化率明显升高,之后液化率提升不明显。因此,选择液固质量比14∶1。

图1 液固质量比对液化率的影响

2.2.2 催化剂用量对液化效果的影响

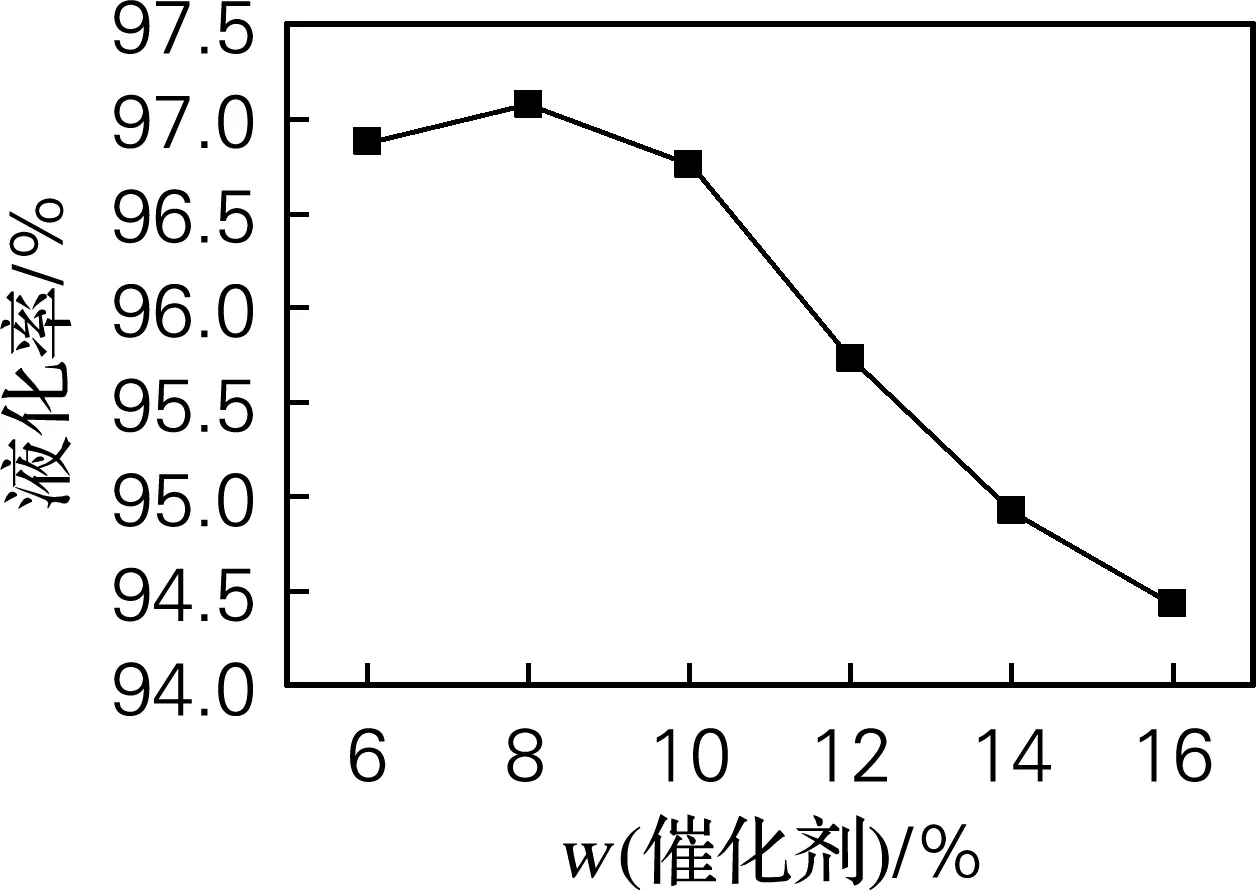

在液固质量比14∶1、反应温度160 ℃、反应时间60 min条件下,测定不同浓磷酸质量分数下废弃木粉的液化率,结果如图2所示。当浓磷酸质量分数为8%时液化效果最佳,液化率可达97.08%。但随着浓磷酸质量分数的增大,过量催化剂的存在易导致液化产物发生再缩合[9],液化率呈下降趋势,因此选择浓磷酸质量分数为8%。

图2 催化剂用量对液化率的影响

2.2.3 反应温度对液化效果的影响

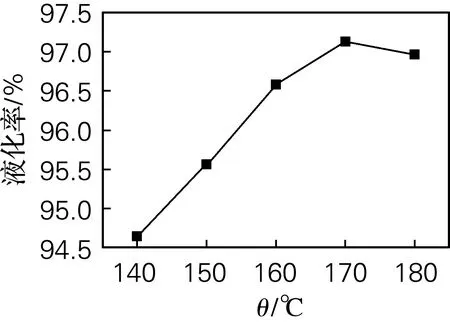

在液固质量比14∶1、催化剂用量8%、反应时间60 min条件下,考察了不同反应温度下废弃木粉的液化效果,结果如图3所示。随着反应温度的不断提高,液化率明显升高。反应温度由140 ℃升高至170 ℃时,液化率逐渐增大,由94.64%升高至97.13%;但当温度继续升高时,液化率开始有所下降。因此选择反应温度170 ℃。

图3 反应温度对液化率的影响

2.2.4 反应时间对液化效果的影响

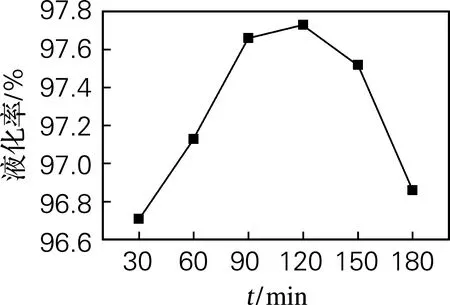

在液固质量比14∶1、催化剂用量8%、反应温度170 ℃条件下,考察了反应时间对液化率的影响,每30 min观察一次,记录残渣量,计算液化率,结果如图4所示。随着反应时间的延长,废弃木粉开始不断降解,液化率逐渐增大;当反应时间超过120 min时,液化率开始逐渐下降。因此选择反应时间为120 min。

图4 反应时间对液化率的影响

单因素试验确定废弃木粉多元醇的最佳液化工艺为液固质量比14∶1,催化剂用量8%,反应温度170 ℃,反应时间120 min。

2.3 液化残渣的分析与表征

2.3.1 FT-IR分析

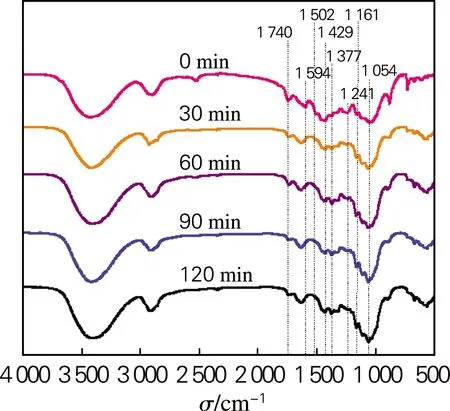

由图5可知,3 412 cm-1为—OH的伸缩振动特征峰,1 594、1 502 cm-1为木质素中苯环的特征吸收峰,1 241 cm-1为木质素愈创木基结构中C—O的吸收峰[9],木质素特征吸收峰强度逐渐减弱直至消失,说明在废弃木粉中的木质素发生液化;3 412 cm-1处—OH和2 922 cm-1处C—H 伸缩振动峰始终存在,且1 740 cm-1处C═O 伸缩振动峰强度降低,说明半纤维素同样发生了液化反应[10]。液化残渣中1 429、1 377 cm-1处亚甲基吸收峰减弱,1 161、1 054 cm-1处C—O伸缩振动峰增强,说明废弃木粉中纤维素液化较难,并未完全液化[11]。结果表明,废弃木粉液化反应过程主要为木质素、半纤维素和纤维素的降解过程,其中木质素及半纤维更易在液化剂中发生降解。

图5 废弃木粉液化残渣的红外光谱图

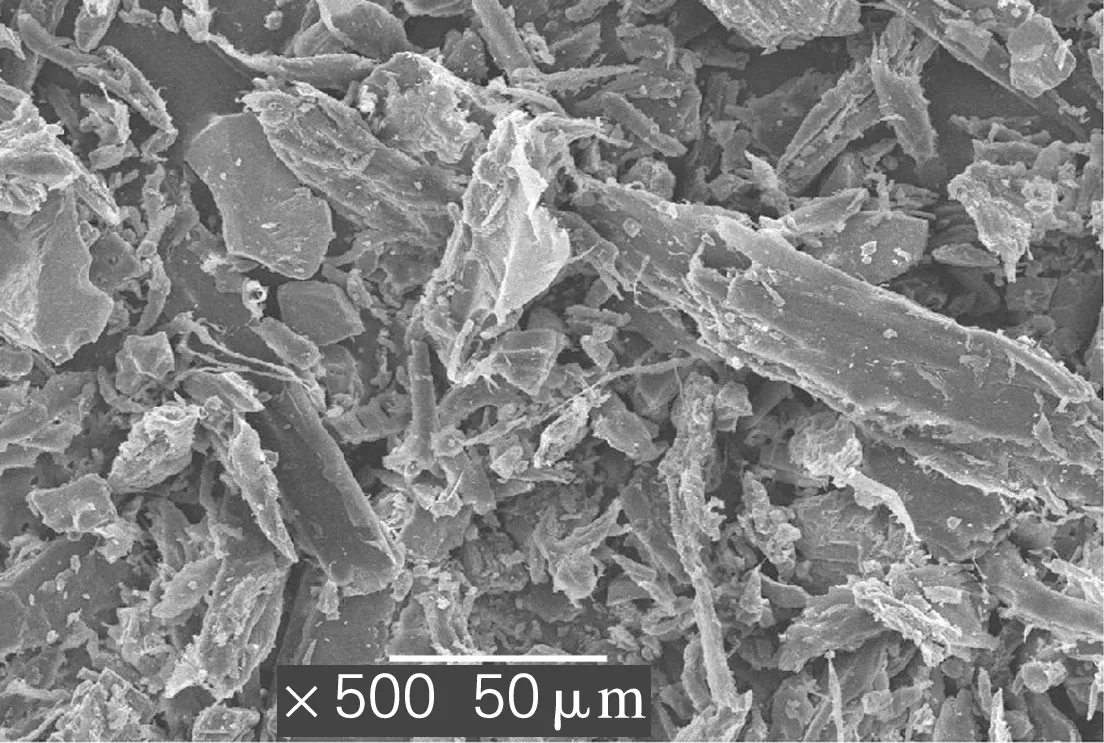

2.3.2 SEM分析

由图6可以看出,反应30 min后,废弃木粉逐渐被液化为长短不一的短切纤维状;60 min后,残渣间变得疏松;120 min时,液化残渣纤维变得更加细小;180 min时,液化残渣表面覆盖了某种物质而呈现连接状(图6(f))。这可能是由于液化反应后期,部分残余物与分解反应阶段的液化物相互缠结,出现了堆积成块的物质。

(a)未液化废弃木粉

3 结 论

1,2丙二醇和甘油的混合液化剂能够对废弃木粉进行液化,且当二者质量比为7∶3时效果最好。单因素试验结果表明,当液固质量比14∶1、催化剂用量8%、反应温度170 ℃、反应时间120 min 时,废弃木粉能够充分液化,液化率可达97.73%。液化残渣的FT-IR和SEM分析结果表明,液化反应能够用于制备废弃木粉多元醇,液化过程主要分为木质素、半纤维和纤维素的降解,其中木质素和半纤维素更易发生液化反应。