柴油转子发动机缸内混合气分层燃烧特性的研究

陈伟,伏军,杨旭,余诗武

(1.佛山湘潭大学绿色智造研究院,广东 佛山,528311;2.湘潭大学 机械工程学院,湖南 湘潭,411105;3.邵阳学院 机械与能源工程学院,湖南 邵阳,422000)

转子发动机是一种旋转式内燃机,它具有功率密度高、体积小、质量轻、燃料适应性强等特点[1]。目前,转子发动机在无人机上得到了广泛应用,并且在新能源汽车增程器领域也具有发展潜力[2]。然而,转子发动机的燃烧和排放问题亟待解决,尤其是较低的燃烧效率已经成为阻碍其快速发展和应用领域拓展的关键因素。在国家“碳达峰、碳中和”目标和日益严格排放法规的驱使下,为了满足市场的需求,急需提升转子发动机的燃烧性能。

柴油转子发动机又称直接喷射分层燃烧转子发动机。相比于汽油转子发动机,柴油转子发动机在动力输出、燃油经济性、热效率和安全性等方面具有优势,并且常采用缸内直喷技术加火花塞引燃点火的运行方式。目前,关注转子发动机缸内流动和燃烧过程的最新研究如下:在进气优化方面,邓晰文等[3]针对柴油转子发动机的可变配气端口系统进行了多目标优化,发现优化后发动机的功率增加,燃油消耗率降低。在缸内流动特性方面,张岩等[4]采用大涡模拟的计算流体动力学(computational fluid dynamics,CFD)方法研究缸内流动过程,并发现湍流在垂直于转子截面上的法向脉动最为剧烈。在燃烧性能方面,BEYFUSS等[5]针对火花引燃式重油转子发动机的冷启动性能进行了实验研究,发现采用引燃点火方式后,研究样机能在-25°C的低温条件下顺利启动。FAN等[6]建立了转子发动机的三缸漏气数值计算模型,并分析了氢气喷射策略对氢气-天然气双燃料燃烧性能的影响,发现实际应用时不同喷射时刻应该选择不同的喷射角度。LU等[7]模拟研究了航空煤油转子发动机的燃烧性能,结果表明喷油角度为90°时可获得较好的燃烧和排放性能。WANG等[8]数值模拟了不同喷氢速率对燃烧、爆震和污染物的影响,发现梯形的喷射速率较优。SHI等[9]采用在燃烧室凹坑内添加湍流导流叶片的方式来改善燃烧,仿真结果表明前置型导流叶片结构提高了缸内湍流强度。ZOU等[10]开展了数值仿真,发现采用进气富氧方式可以促进早期的火核生成,并缩短火焰生成时间。

上述文献中关注柴油转子发动燃烧过程的研究较少,尤其是燃烧室内分层燃烧过程方面还需开展更多深入的研究。虽然,潘剑锋等[11-12]针对柴油转子发动机进行了一些仿真研究,并提出采用掺混天然气和改变二次喷射策略来提升燃烧性能,但二维仿真手段不能全面地呈现缸内三维流动和燃烧信息。因此,本文基于建立的柴油转子发动机三维动态仿真模型,分析了缸内混合气分层过程,获得了喷油角度对混合气形成及分层燃烧特性的影响,旨在通过采用CFD手段直观地呈现柴油转子发动机燃烧过程中更多的细节。

1 模型建立

1.1 发动机几何模型

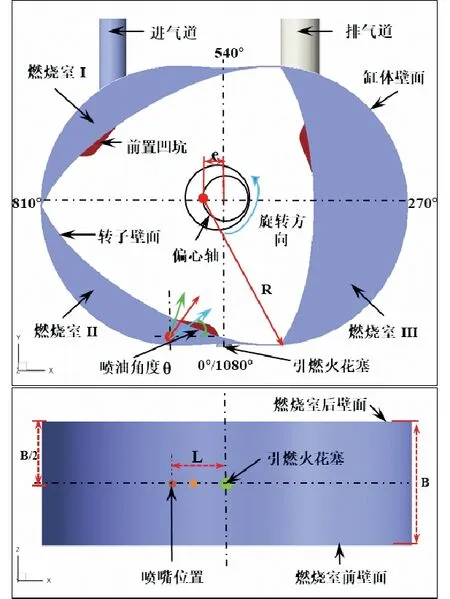

如图1所示,研究样机的进排气方式为周边进气和周边排气,创成半径R为103.5 mm,偏心距离e为15.0 mm,缸体宽度B为79.2 mm,其详细的规格参数见表1。此外,柴油转子发动机的喷油方式为缸内直喷,采用单孔柴油喷嘴,直径为0.18 mm,长径比为5.6。当改变喷油角度θ时,保持其他喷射参数不变,如喷射压力为70 MPa,喷射时刻为上止点前70 °CA,喷油持续期为1 ms,喷油位置与缸体中心位置距离L为35 mm。结合前期研究经验[7],本文研究了3组样机运行时常用的喷油角度,即50°、60°和70°。引燃火花塞位置为缸体中心,引燃时刻为上止点前35 °CA。

图1 柴油转子发动机几何模型Fig.1 Geometric model of diesel rotary engine

表1 柴油转子发动机基本参数Table 1 Specification parameters of diesel rotary engine

1.2 网格模型及无关性验证

首先,基于ANSYS-ICEM软件生成网格模型,网格类型为非结构的三角形网格,这样可以降低动网格更新过程中出现负体积的可能性。网格划分时,燃烧室部分的网格尺寸为2.0 mm,点火腔部分采用了局部加密技术,网格尺寸为0.25 mm。其次,网格更新原理基于ANSYS-Fluent软件的网格重生技术,并耦合了自编程定义的C程序文件[13]。图2给出了初始时刻和上止点时刻的网格示意图。

(a)初始网格;(b)TDC时刻网格图2 柴油转子发动机网格模型Fig.2 Dynamic mesh of diesel triangle rotary engine

图3给出了缸内冷态压力和速度的网格无关性验证结果。从图3(a)可知,所选用的3组网格计算获得的缸内冷态压力变化很小,且压力峰值波动远小于5%。从图3(b)可知,上止点时刻,不同网格数模拟得到的瞬态速度云图结果差异明显,如速度云图中局部区域(Part I和Part II),2.0 mm网格的计算结果更接近于网格1.6 mm,说明采用2.0 mm较采用2.4 mm网格的预测更精确。综上可知,网格无关性验证的结果表明:所选择的网格类型和网格尺寸可以满足计算需求,为了节省计算时间最终选择2.0 mm网格进行计算。

图3 缸内冷态压力和速度的网格无关性验证结果Fig.3 Mesh independent verification result

2 关键模型及验证

柴油转子发动机的运行工况如下:节气门全开,转速为4 000 r/min、容积效率为0.78、过量空气系数为1.5。同时,湍流模型、喷雾模型和燃烧模型是柴油转子发动机数值仿真过程中所用的关键模型[14]。研究过程中,湍流模型选择RNG k-ε湍流模型,喷雾模型选择离散相(discrete phase model,DPM)模型,二次破碎模型选择(Kelvin-Helmholtz and Rayleigh-Taylor,KH-RT)模型,离散相壁面条件选择Wall-jet类型;燃烧模型选择(eddy dissipation concept,EDC)模型并耦合了正庚烷简化机理;NO生成选择热力型和快速型;soot预测选择Moss-Brookes模型。表2给出了转子发动机具体工况及关键模型的信息。本课题组前期已经针对柴油转子发动机湍流、喷雾和燃烧模型的通用性和准确性进行了详细地验证,表明所建立的模型是可靠的[15-16]。

表2 柴油转子发动机模型及工况Table 2 Simulation models and working conditions of the diesel rotary engine

3 结果与分析

3.1 混合气形成过程

图4为喷油时刻至引燃时刻不同喷油角度下缸内的燃料质量分数曲线图。从图4(a)可以看出,随着柴油的持续喷入,缸内的燃料逐渐增多,柴油的质量分数曲线逐渐升高。喷油结束后,柴油的质量分数还会进一步增多。这是由于高速喷出的柴油液滴迅速破碎和雾化,在与空气充分混合过程中会不断蒸发和挥发,最终形成可燃混合气。此外,增大喷油角度,柴油质量分数曲线逐渐升高,这说明采用较大的喷油角度有利于柴油液滴的雾化和蒸发。从图4(b)可知,点火腔内柴油的质量分数随着喷油角度增大而先增加后减少,这表明:喷油角度为60°时,点火腔周边的燃油最多,而喷油角度为70°时,点火腔周边分布的燃料最少。综上可知,喷油角度对油气混合过程的影响较大,较大的喷油角度可促进缸内燃料的雾化和蒸发,加快油气混合速率,更有利于形成均匀混合气。

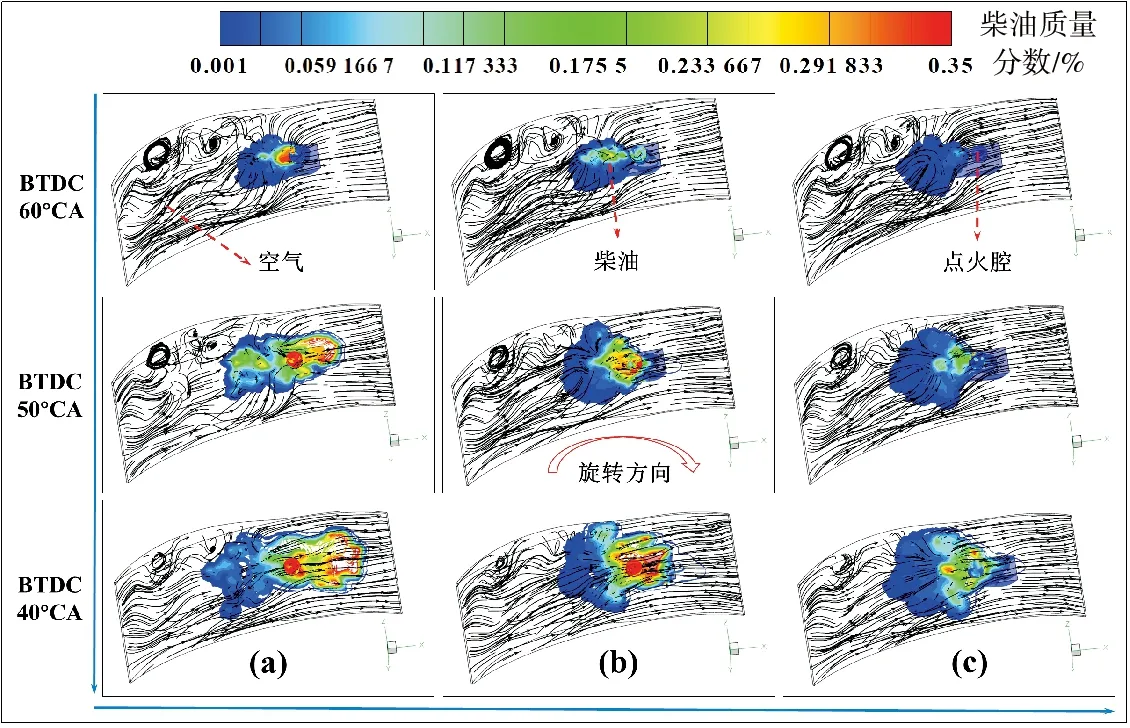

为进一步直观地呈现缸内的油气混合过程,图5给出了不同曲轴转角下缸内的柴油浓度图和空气流线图,其对应的曲轴转角为上止点前60 ℃A至40 ℃A。从图5可知,随着曲轴转角变化,喷油开始后,柴油迅速喷入燃烧室内,持续喷油使得缸内的燃料逐渐增多。此外,缸内的气流主要是高速向前(旋转方向)的单向气流,柴油在其作用下会向燃烧室的前部扩散,分布区域会逐渐增大。最后,在碰壁位置和单向气流的共同作用下分层混合气分布在点火腔周围。从图5还可知,喷油角度增大后,缸内燃料整体向燃烧室的后部转移,且分布区域变集中,喷油角度为50°时,燃料分布区域的面积最大,因为其与空气混合时间相对较长。同时,分析点火腔周边的燃料分布可知,改变喷油角度,点火腔周边的混合气分布规律差异明显。喷油角度为60°时,点火腔附近的混合气最多,因为该喷油角度下燃料的碰壁位置恰好位于点火腔。

图4 不同喷油角度下缸内的燃料质量分数曲线图Fig.4 Diesel mass fraction in the combustion chamber and ignition chamber under different injection angels

(a)喷油角度50°;(b)喷油角度60°;(c)喷油角度70°图5 不同曲轴转角下缸内柴油质量分数图和空气流线图Fig.5 Diesel mass fraction and air flow in-cylinder under different injection angels

引燃时刻(上止点前35 ℃A)对后续燃烧过程具有重要的影响[6],图6呈现了不同喷油角度下缸内柴油的质量分数特征图。从图6(a)可知,喷油角度从50°增大到70°时,缸内柴油的质量分数分别为0.018%、0.021%和0.025%,点火腔内柴油的质量分数分别为0.034%、0.382%和0.087%,其变化明显较大。从图6(b)可知,增大喷油角度可实现混合气向燃烧室后部移动,且分布区域变窄,同时使得引燃时刻更多的燃料集中在引燃火花塞的后部。从混合气分布规律判断,喷油角度为60°和70°是相对理想的方案,这主要归因于转子发动机独特的向前传播的火焰特性[7-10],燃料过多集中在燃烧室前端或点火腔后部均不利于后续燃烧。因此,理想的燃料分布规律应使得质量分数适中的混合气集中在点火腔周边。

3.2 燃烧过程

图7给出了不同喷油角度下缸内燃烧特性参数,如缸内燃烧压力、压力峰值(Pmax)和压力峰值对应的曲轴转角(φmax)。从图7(a)可知,增大喷油角度,缸内燃烧压力增大,同时Pmax也增大,分别为4 186.74、4 510.73和5 111.63 kPa,φmax分别为上止点后17.5 ℃A、上止点后30.9 ℃A和上止点后29.9 ℃A。相比于喷油角度为50°,喷油角度为70°的Pmax增加了22%,但是φmax延后了12.4 ℃A。综合来说,得益于缸内燃料混合质量的提升,采用较大的喷油角度燃烧使得压力增加,进而提高发动机做功能力。

图8描绘了不同喷油角度下燃烧时缸内柴油质量分数图。从图8可知,燃烧开始后,柴油质量分数曲线并不会迅速降低,而是呈现波动现象。这是由于柴油在燃烧室内的燃烧过程属于扩散燃烧,燃烧时伴随着燃料的蒸发及挥发现象。当喷油角度为50°时,燃料完全燃烧对应的时刻为上止点后120 ℃A,表明其燃烧过程明显偏慢。然而,喷油角度为60°和70°时,对应的时刻分别为上止点后50 ℃A和上止点后40 ℃A,它们整体燃烧速率明显加快,分别加快了60%和50%。喷油角度50°时燃烧偏慢的原因在于:绝大部分燃料集中在燃烧室的前端,并且点火腔前部的燃料明显多于后部的燃料(图5和图6),使得燃烧过程中前部燃料无法快速燃烧,即使在上止点时刻燃料质量分数依旧未降低,最终导致燃烧持续期过长。

图8 不同喷油角度下燃烧时缸内柴油质量分数图Fig.8 Fuel mass fraction in-cylinder during combustion process under different injection angles

图9描绘了不同喷油角度下缸内未燃柴油质量分数图。从图9可知,当曲轴转角从上止点前25°CA变化到上止点后25 °CA时,燃烧过程中,缸内的未燃柴油逐渐减少,并且靠近燃烧室前端及燃烧室凹坑内的燃料燃烧较困难。当曲轴转角为上止点后25 °CA时,从柴油质量分数图中可以看出,喷油角度为70°时,缸内的未燃柴油明显少于2组喷油角度较小的方案,这表明其燃烧速率相对较快。这一原因在于,喷油角度为50°和60°时,可燃混合气分布较广(见图6),导致火焰传播的距离增加。尤其是50°的喷油角度方案,燃料集中在燃烧室的前端,致使整个燃烧过程中燃料完全燃烧所需的总燃烧时间增多。

(a)喷油角度50°;(b)喷油角度60°;(c)喷油角度70°图9 不同喷油角度下缸内未燃柴油质量分数图Fig.9 Unburned diesel in-cylinder under different injection angles

图10给出了上止点后230 ℃A(排气阶段)不同喷油角度下碳烟(soot)和二氧化碳(CO2)质量分数图。从图10可知,喷油角度为70°时,soot和CO2的质量分数相比于50°时,均有一定程度增加,而喷油角度为60°时,soot略微降低,总体上数值的变化均较小。这表明,采用较大的喷油角度可以获得较好的动力性能,但是排放性能有所降低,即动力性和排放性之间存在明显的权衡关系,因此,在实际应用过程中要综合考虑。

图10 不同喷油角度下soot和CO2质量分数图Fig.10 Mass fractions of soot and CO2 under different injection angles

4 结论

1)增大喷油角度,缸内燃料整体向燃烧室后部转移,分布区域更集中,且呈现明显“前浓后稀”的分层规律。

2)引燃时刻,理想的混合气分布应在确保浓度适中的条件下,使燃料集中在点火腔周边且其后部燃料较多为宜。

3)整体上,采用较大的喷油角度,缸内燃烧压力上升,混合气燃烧速率加快,燃烧性能和动力性能提升,但soot和CO2有所增加。