树莓采摘机的液压行走驱动系统的设计与仿真

郑跃鹏

(1.中国煤炭科工集团太原研究院,山西 太原030006;2.山西天地煤机装备有限公司,山西 太原 030006)

0 引言

世界上公认的第一台采用静液压行走驱动系统的车辆是1954年由英国国立农业工程研究所研制的液压驱动农业拖拉机[1],推动了静液压驱动技术在车辆驱动系统的发展,目前静液压行走驱动系统多用在工程机械如运梁车、 装载车、海底车, 其他领域也在进行液压驱动系统的研究,但国内在农用设备上的应用研究一直停滞不前。

由于树莓的种植和采摘特点,其传统驱动方式难以满足采摘要求,考虑静液压行走驱动系统的特点,运用到采摘机上具有一定的可行性。

1 采摘机静液压行走驱动系统的设计

1.1 静液压驱动系统

目前行走驱动系统主要有四种方式:机械驱动、液力驱动、电力驱动和静液压驱动。

静液压驱动系统主要由液压泵、液压马达和压力调节阀、流量调节阀等元件组成,基本的工作原理是:发动机直接带动齿轮泵,将机械能转化为液压能,高压油经管路和控制阀等传输到液压马达, 液压马达克服负载转矩达到所需的转速,再将液压能转化为机械能。 采用闭式回路系统构成的静液压驱动系统具有功率体积比大,结构较为紧凑,空气接触机会较少,但是油液的散热和过滤条件较差。 采用容积调速回路,无极调速范围大,与发动机功率匹配简便;输出转速和转矩可以在一定范围内与发动机转速进行无关的调节;液压转矩大,且利用系统自身实现制动。

1.2 静液压驱动系统的设计

静液压行走驱动系统按马达转速分为低速、中速、高速液压马达驱动三种情形。 低速液压马达直接驱动, 低速马达驱动具有安装空间小,可灵活布置,功率损失小,马达输出的转矩要与负载转矩相匹配,且驱动轮的径向、轴向载荷直接作用于液压马达上,对马达要求较高等特点。 中速液压马达(300~1000 r/min)经减速机构驱动,具有大扭矩、高转速等特点,但是工程应用比较少。高速液压马达(2000~3000 r/min)经行星轮系减速机构驱动,高速马达具有可高速启动,对马达要求较低,但比低速马达方案结构复杂,成本高。

静液压行走驱动系统按容积调速方式分为流量耦合一次调节和一、二次联合调节[2],流量耦合一次调节包括“定量泵-变量马达”、“变量泵-定量马达”;流量一、二次联合调节是“变量泵-变量马达”。 “定量泵-变量马达” 具有流量损失严重,系统效率低、不能反向转动等特点,液压马达的转速与其排量成反比, 转矩与排量成正比,当负载转矩恒定时,回路的工作压力和马达输出功率都不随调速发生变化, 称为恒功率调速回路;“变量泵-定量马达”具有调节方式简单,调速范围较大等特点,液压马达的输出转矩和变量泵的调节参数无关, 仅与液压马达的进出口压差有关,又称为恒转矩调速回路;“变量泵-变量马达”具有传动效率高、液压系统简单、调速范围大等特点,是一个双输入单输出的双变量耦合本质非线性液压系统。

静液压行走驱动系统既可以是双泵双回路系统,也可以是单泵单回路系统。 此液压行走驱动系统采用单泵单回路的形式,节约成本,提高经济性。

行走液压泵采用比例电磁铁控制的闭式变量液压泵,可实现变量泵排量的无极调节。

1.3 静液压驱动系统的主要元件选型

1.3.1 马达选型

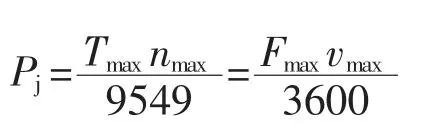

对于树莓采摘机驱动马达的选型计算,本文选择由萨奥公司提出的角功率法[3],角功率

式中 Pj——树莓采摘机的总角功率,kW

Tmax——驱动轮的最大输出扭矩,N·m

nmax——驱动轮的最高转速,r/min

Fmax——最大牵引力,N

vmax——最大理论速度,km/h

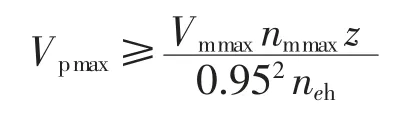

由树莓采摘机总角功率计算满足要求的马达角功率

式中 Pmj——马达角功率,kW

z——马达数量,取z=2

ηm——马达的传动效率,取ηm=0.95

由马达的角功率公式可以计算得到马达排量的最小规格,马达排量规格根据下式确定

式中 Vmmax——马达排量,mL/r

nmmax——马达最大转速,r/min

Pmax——液压系统最高压力,MPa

查阅样本, 并参考相似车辆的设计经验后,液压系统的最高压力为32 MPa。

1.3.2 驱动液压泵选型

驱动液压泵选型的依据是能满足马达所需的流量, 根据马达的流量计算出液压泵的排量,本文的液压泵和液压马达的容积效率取0.95,液压泵和发动机直接连接,即泵的转速和发动机相等[4],则

式中 Vpmax——液压泵的最大排量,mL/r

Vmmax——马达排量,mL/r

nmmax——马达最大转速,r/min

neh——发动机转速,r/min

z——马达数量,取z=2

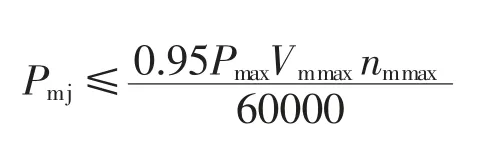

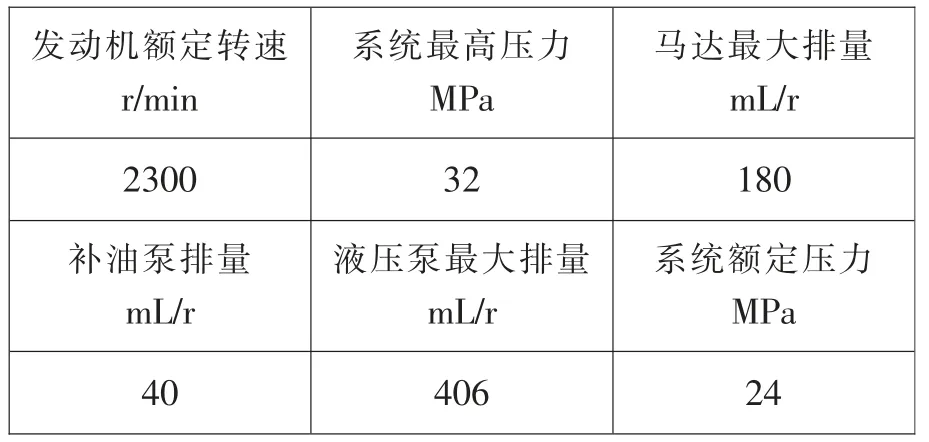

通过选择与计算,得到该采摘机驱动系统的主要参数,见表1。

表1 驱动系统的主要参数

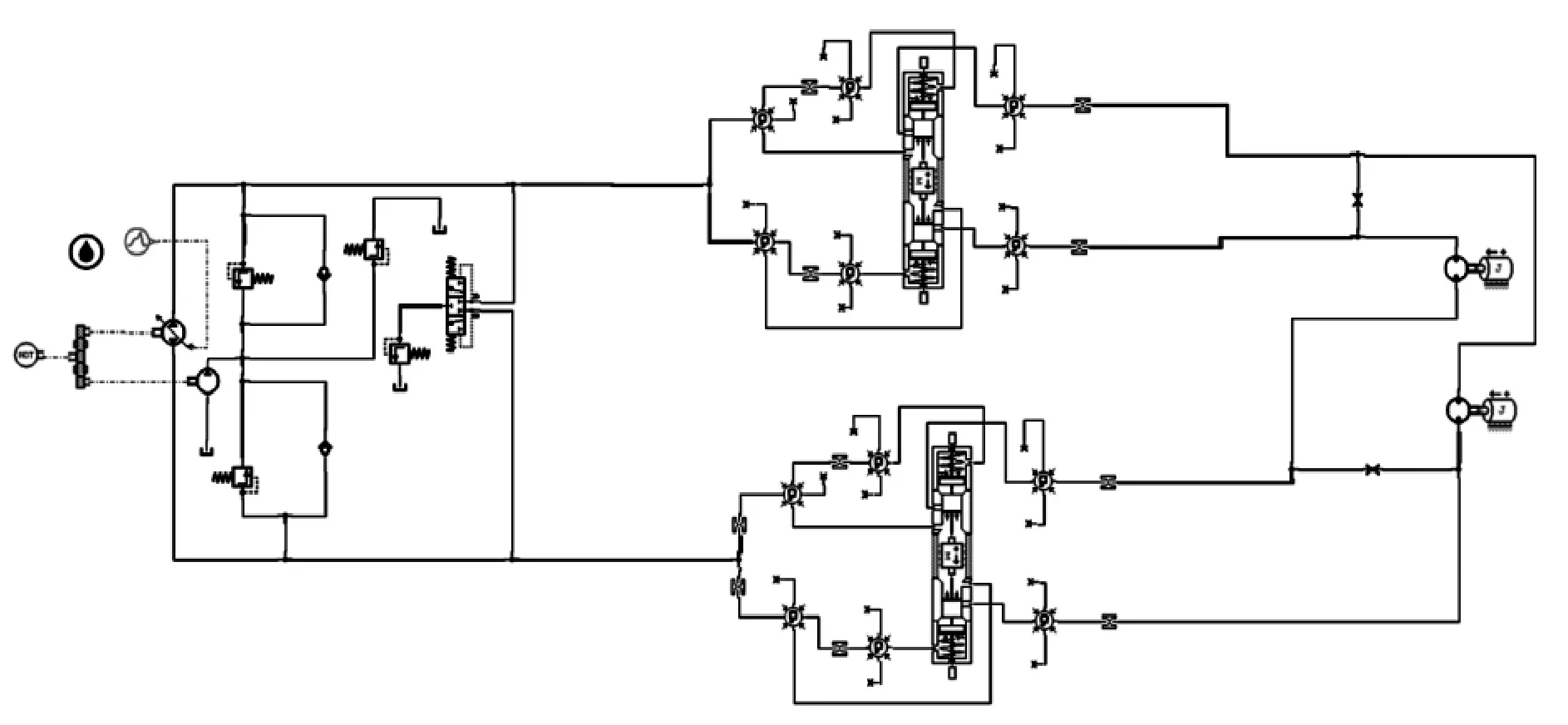

2 液压驱动系统的建模与仿真

图1 中,液压马达7 和另一个液压马达采用并联方式[5],由于系统压力是由两个驱动轮中负荷最小的车轮的阻力所决定的,如果不改变驱动马达的输出转矩,那么每一个驱动轮上的驱动力都是一样的,采摘机的行走将会因为驱动轮的不同步而失控,根据分流集流阀10 的工作原理,把流量平均分配给液压马达的同时,会根据不同的行驶路面提供给驱动轮不同的驱动力,能使左右两侧轮胎同步,有利于直线行驶;但是当一侧车轮发生打滑时,此侧的液压马达流量变大而压力降低,由于并联的缘故,另一侧的压力也会降低,导致两侧轮胎都没有足够的转矩使车辆脱困。利用液阻原理, 在液压马达之间连接一个节流阀6,当两侧轮胎阻力不相同时,两侧压力会发生变化,节流阀两侧产生压差,节流阀开始工作,向压力低的一侧输送流量,而压力高的一侧,由于流量的减少,总功率不变,压力会随之增高,转矩变大,利于车辆脱困[6]。

图1 液压行走驱动系统原理图

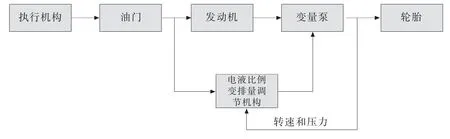

液压行走驱动系统控制原理见图2, 基于AMESim 的液压系统模型见图3。

图2 液压行走驱动系统控制原理图

图3 基于AMESim 的液压系统模型

车辆转弯时,内外侧轮胎受力不同,内侧受到的侧向阻力大于外侧,所以内侧滚动阻力大于外侧,作用到液压上,内侧压力大于外侧,节流阀开始工作,流量由内侧向外侧流动,外侧流量增加,转速变快,实现差速。

车辆制动时,由补油泵提高动力,在补油泵通向制动系的回路中,加装电磁阀,当电磁阀收到信号后,驱动刹车系统,完成制动[7]。

3 结论

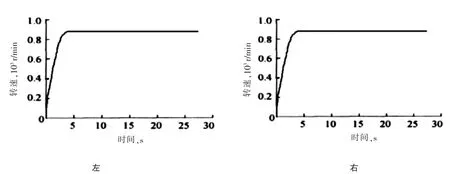

运用AMESim 软件对该树莓采摘机的液压行走系统进行建模和仿真分析,直线行驶时车轮的转速见图4,转向时内外侧车轮的转速见图5。结果表明该系统能够基本满足实际的采摘需要。本次设计采用了全液压行走驱动系统,省去了传统机械传动系统中的驱动桥和变速箱,方便进行总体布局,使树莓采摘真正实现机械化采摘。

图4 直线行驶时车轮的转速

图5 转向时内外侧车轮的转速