AGV衍生技术下的钻臂智能装配研究

李兆楠,周桂生,陈岚,经彭,冯帅捷

(徐州徐工基础工程机械有限公司,江苏 徐州 221000)

0 引言

近年来我国基建工程项目蓬勃发展,极大地推动了我国工程机械行业的发展。 在工程机械上,装配工艺的合理性在某种程度上决定着整机性能的实现程度。 一般情况下,在工程机械产品制造当中,因工序划分细致,多数的前道工序诸如:下料、焊接、机加工、热处理等均委托外厂生产, 真正受主机厂控制的关键工序是装配工序。装配阶段出现问题,必定导致产品性能以及使用年限受影响,因而企业在工程机械装配方面不断增加开支。 随着工程机械行业向智能化、数字化制造的转型,智能化的机器产品在装配线、生产线等方面的应用越来越普遍, 其中以AGV 及其衍生产品在工程机械领域的应用尤为广泛。本文介绍凿岩钻车钻臂的特点以及AGV 定位巡航技术在钻臂装配方面的应用。 主臂落于AGV 小车上,上表面采用快速夹钳加紧,侧面采用快速夹钳推靠的方式进行定位;具有上下左右调节功能的独立AGV 小车装载前、 后连接座可实现其与主臂的快速对位装配;前、后油缸分别采用限位V 型块和C 型夹紧机构实现精准定位。钻臂整体实现了智能化装配,替代了行车吊装、人工对孔的装配方法,装配质量明显提升,工人劳动强度大幅降低,生产效率提升。

1 工程机械装配工艺现状

装配工艺是机械产品制造中的重要环节,同各种零部件制造前期的下料、焊接、机械加工等各类工艺相比, 装配工艺通常涉及的设备少,传统上认为产品制造过程中对装配工艺没有太高的要求。 近年来随着工序分包的精细化,装配工艺越来越显得重要。先进高效的装配工艺可以为机械产品的调试工序提供可靠的保障,能有效提高生产效率,减少装配工的数量。

此外,智能化的产品装配方法可以有效提升工程机械产品的性能与使用寿命,加快我国工程机械行业的发展速度。 大体来说,工程机械装配有以下几个特点:

(1)对于一些大型工程机械产品,由于应用领域的局限、使用频率较低,批次生产量较小,如隧道施工使用的凿岩台车, 一次生产只有几台,最多也就几十台。

(2)大型工程项目,如川藏铁路线项目中需要的机械设备品种较多,成套化性质较强,因此产品结构一般比较复杂,往往需要较多零部件配合装配,才能装配成完整的整机。

(3)伴随项目工程量的不断扩大,新兴产业的增加, 项目当中使用的机械设备也朝着体型巨大、模块化的方向发展,机械设备自身零部件多, 设备体型增大就意味着主体零部件也会相应变大,零部件的搬运和吊装也会变得复杂,从而造成零部件移动困难, 极大地降低了装配的灵活性[1]。

(4)在工程机械装配领域,不仅需要对机械配件进行装配,还涉及到非常复杂的液压系统和电气系统,阀块和管路、线路伴随着结构件交叉在一起,造成装配形式多种多样。

(5)现阶段我国工程机械装配过程中装配形式方面的特征主要有两种: 固定装配与移动装配。固定装配形式,需要在装配车间中结合产能,选取数量不定的固定式装配点,将相关的零部件放置在固定装配点中,便于完成装配任务。 根据批次生产量的大小,固定装配形式又细分为集中式固定形式和分散式固定形式。在集中式固定装配模式当中,工程机械的装配任务只能由固定的装配人员完成, 这种装配形式仅适用于小批次。分散式固定装配具有一定程度的流动性,可以在不同地点由不同的装配人员来完成,这种装配方法在提升装配效率的同时,适用于较大批次量的装配任务。移动式装配形式指的是不同装配人员与装配地点可变组成的一种装配形式, 灵活性大,可以最大程度地提升装配效率与质量,在我国工程机械装配中有着更为广泛的应用[2]。

(6)工程机械产品,尤其是大型专用工程机械产品,构成零部件多,系统较复杂,且通常存在铸钢、铸铁、铜材质等件,装配困难程度增加,需要采用灵活的方法来应对产品结构的复杂性。互换法、选配法、修配法及调整法是现阶段我国工程机械普遍用到的装配方法。目前工程机械装配中应用最为频繁的方法是互换法,互换法可以随意对零部件进行调换使用,具有较高的装配效率以及更低的装配成本。尽管选配法与互换法有着许多相似的地方,但比互换法的装配效率低。 对于修配法而言, 其特点是零件之间无法相互使用,从而降低了装配效率。 调整法对零件精度有着严格的要求,因而装配性能最为突出。 在选择装配方法时,企业应根据产品特点有针对性地选择。

2 AGV 小车介绍

AGV(automated guided vehicle)小车,是装备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶, 具有安全保护功能的运输车辆,又叫自动导引车或无人搬运车,具有灵活性、实用性、经济性、安全性、智能化等特点,目前已广泛应用。 AGV 小车可以方便地重组,实现生产过程的柔性化运输,显著特点是无人驾驶。 AGV 上装备有自动导向系统,AGV 的行驶路径可以根据位置要求、生产工艺流程等设置,保障系统在无人工引航的情况下沿预定的线路自动行驶,将物料运送到目的地[3]。 与传统的人工物料输送方式相比,AGV 技术在工程机械行业的应用减轻了劳动强度,降低了危险性,提高了生产效率。

3 AGV 与工程机械智能制造

工程机械智能制造, 指的是融合了计算机、通信、互联网等信息化手段和现代管理方法的制造系统。目前我国工程机械制造业处于向智能制造转型的初级阶段。 AGV 在工程机械智能制造方面的应用体现在以下五个方面。

(1)提高作业安全性。在生产制造车间,安全永远是第一位的。 采用AGV 提高了运输过程中的安全性。 人力搬运过程中的小小失误,都可能造成搬运人员的人身伤害。 AGV 不仅可以在无人监控的状态下正常运行,同时也能通过车四周装配的传感器有效躲避障碍物,将人员伤害降到最低。

(2)提高劳动生产效率。 在保证安全的情况下, 提高生产质量和效率是制造车间的基本要求。 AGV 可以按照预先设定好的路线行走并能将物料搬运到指定的位置,AGV 系统中所有需要维护保养的部件均采用快装设计,通常情况下只有电池和车轮等需要维护[4],维护周期2年以上,维护工作量小,不对生产构成负担,且AGV系统中所有AGV 均可单独维护。采用AGV 搬运物料可以大大地提高生产效率[5]。

(3)降低制造成本。在制造系统中,物料的运输包括原材料、 半成品和成品间的存储和运输。据统计,制造系统中物料运输成本占制造总成本的20%-50%。 AGV 的引入,可大幅度地降低这一成本。 AGV 不需人驾驶便可完成物料的运输,减少了人力成本;作为运输机械,AGV 可以实现全天候运行。 根据编辑好的路线和车辆管理方案,不同的AGV 之间可以最大限度地协调配合,在有限的时间和空间内最大限度地提升工作效率和质量。同时AGV 不像人力搬运受时间限制。这些都可以降低运输费用,从而降低制造成本[6]。

(4)可与计算机控制的全自动化生产装配系统有机地连接。 AGV 采用无线网络计算机控制,提供自动存/取、数控设备、FMS、自动装配等系统接口[7]。

(5)节约能源保护环境。 AGV 的充电和驱动系统能耗少,能量利用率高,噪音低,对环境没有不良影响。 另外,AGV 采用无轨导引,只需在地下铺设电缆或在地面装设导引物(如激光导引的反射板等), 但这些对车间其他设施都构不成障碍,对环境不产生影响[8]。

4 钻臂传统装配工艺

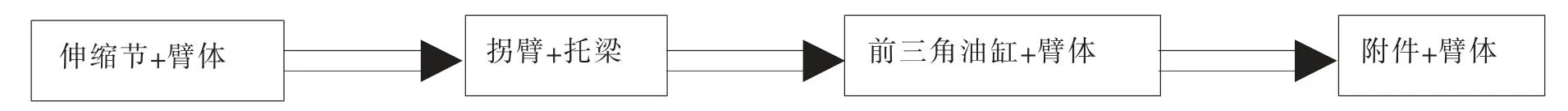

凿岩类产品门类繁多, 产品有掘进钻车、锚杆台车、采矿台车、拱架台车等,工作装置涉及单臂、两臂、三臂、平台臂。作为整机的核心部件,钻臂的装配质量直接影响整机的性能。通常钻臂上面装有前后6 个油缸,油缸无法锁死,装配自由度复杂。传统装配方式为部件分段、定点装配法,油缸在总装上装配,装配过程需要双梁行车配合半门吊行车一起作业,双梁行车吊起臂体,连接座和车体完成装配后,行车仍需吊着臂体,防止下坠,油缸安装过程需要半门吊行车和人工配合完成。臂体和车体装配完成后,在主机加油之前,臂体仍然需要行车吊着。 装配流程如图1 所示,装配过程如图2 所示。

图1 钻臂部件装配工艺流程

图2 钻臂装配示意图

5 采用AGV 小车的钻臂装配工艺

首先,我们将整个钻臂体的装配工序进行分解:

(1)外臂和伸缩节的组装。

(2)臂座和臂体的装配。

(3)油缸安装。

(4)阀块、管路及防护装置安装。

5.1 主臂和伸缩臂的装配

使用机器人抓手将伸缩节抓取倚靠在斜坡台上,侧面夹钳夹紧固定,抓手抓取外臂利用斜坡台倾斜角以及自重自动对准穿入伸缩节,连接端螺栓和销轴拧紧,如图3 所示。

图3 伸缩节和外臂装配

5.2 臂体与AGV 小车的连接

利用重载机械臂将臂体整体抓取并安放在AGV 小车上,AGV 小车工作台面上,一侧设置侧定位块,另一侧装有快速夹钳。 臂体放置在合适位置后,侧面的快速夹钳推靠,使臂体与侧定位块紧密贴合, 然后压紧夹钳, 最终使得臂体和AGV小车完全结合,见图4。

图4 臂体和AGV 小车连接

5.3 前后臂座和臂体的装配

AGV 小车装载臂体快速移动至下一工位,另一台辅助AGV 小车附带工装托运臂座与臂体连接, 辅助AGV 附带的工装可以实现上下左右前后6 个维度的快速调整,因此臂座可以和臂体完成精准对位安装,如图5 所示。 并且前后辅助AGV 小车可以和主AGV 小车同步移动[8]。

图5 连接座和臂体装配

5.4 油缸的装配

作为整个钻臂体的核心,五个油缸(两个前三角油缸、两个后三角油缸以及旋转油缸)的装配是装配过程的关键和难点。由于在添加液压油之前,五个油缸相互之间没有直接的关系,各自的伸缩和旋转具有较大的自由度和不确定性,如图6 所示。 为了方便后续工序及主AGV 小车举升过程中的定位,设计了专用的弓形限位副及特制卡板的限位机构来限制各油缸的动作。

图6 臂体限位

5.5 臂体和主机的装配

臂体装配完成后,辅助AGV 小车后退撤出,主AGV 小车平移至流水线边, 通过上下举升和前后移动,自动对中,实现臂体和主机车体的快速对位、装螺栓组对。 安装完成后,主AGV 小车后退撤出,如图7 所示。

图7 钻臂和车体装配

6 结语

经验证, 使用AGV 小车完成钻臂的装配仅需要2 人辅助,2 个小时即可完成一个臂的装配工作;而使用传统工装平台加马腿的方式完成一个臂的装配需要3 个人配合,4 个小时的时间来完成。 人均生产效率大约提高了3 倍,同时减少了反复的吊装和转运,极大地降低了工人的劳动强度,实现了安全生产作业[9]。