基于振动监测的海洋石油双螺杆压缩机组在线监测与诊断应用分析

李进

(中海油能源发展装备技术有限公司,天津 300450)

1 工艺要求

作为浮式液化天然气生产储卸装置(FPSO),其上面的工艺流程复杂、设备众多。 设备的安全运行对于海洋石油油气的安全生产具有重要影响。 海洋石油某FPSO 针对天然气压缩机机组设计电机-齿轮箱-螺杆压缩机机组。 由于设备关键性高、维修不便、备件周期长等因素,需要对该机组开展预测性维修, 提高设备完整性管理水平。

2 在线监测系统设计

2.1 机组结构参数

该机组为两级双螺杆压缩机,机组简要技术参数见表1 所示。

表1 双螺杆压缩机机组简要参数

2.2 在线监测系统设计

该机组是旋转设备,包含电机、齿轮箱、压缩机三部分。 文献[1]、[2]、[3]已证实,振动监测能够实现对该类型机组的有效监测和诊断。因此在机组轴承座位置安装振动加速度传感器采集电机、齿轮箱、压缩机的振动状态参数。 由于该机组属于海洋石油A 类关键机组, 该机组的平稳安全运行对于海洋石油的安全生产有着重要影响。因此采用在线监测的方式搭建振动监测系统,做到对机组的预测性维修。

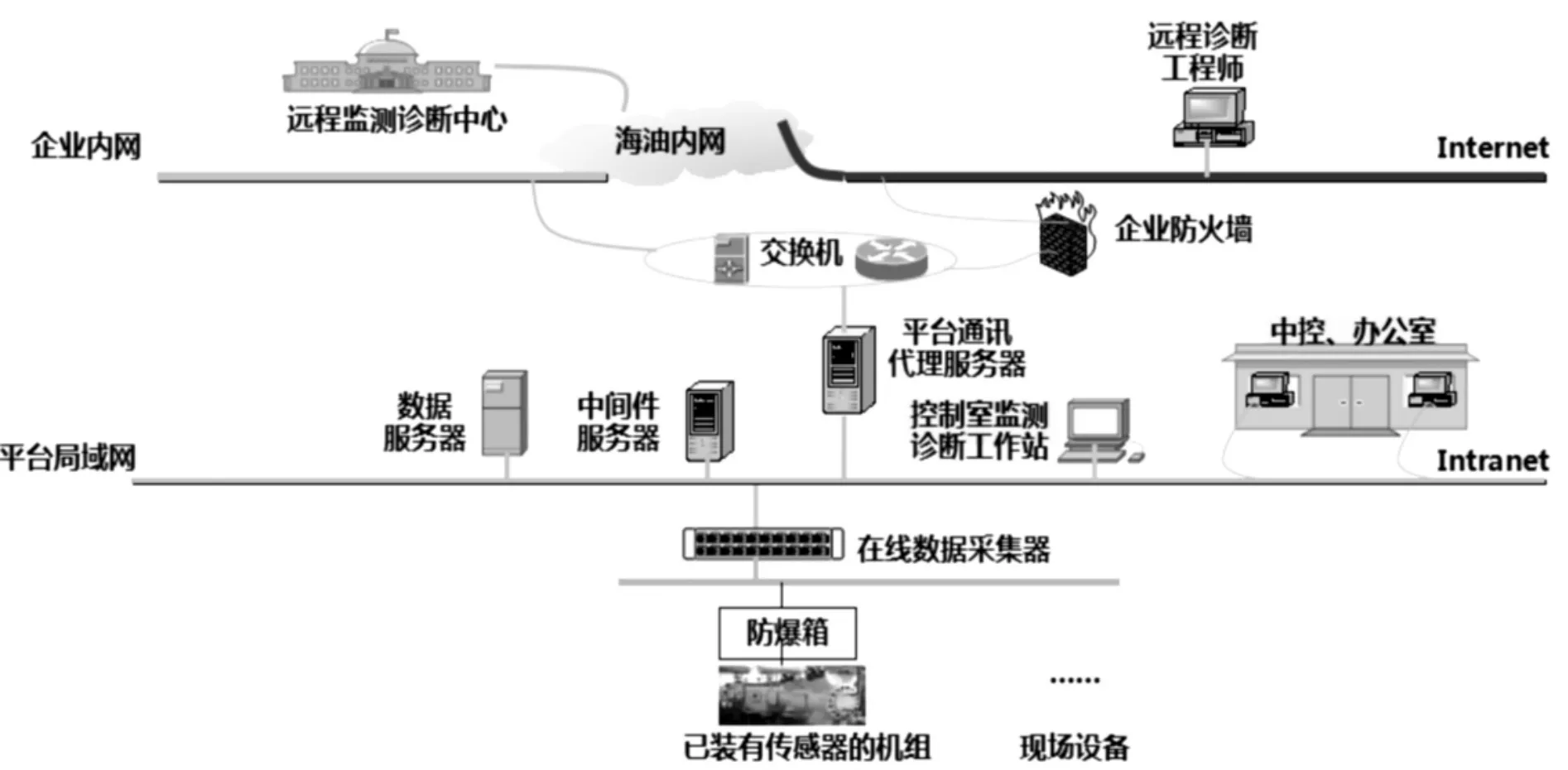

由于海洋石油主要采用海底光缆、 卫星、微波等通讯方式,但已建成的信息网络逐渐显示出其承载能力的不足[4]。 为了提升现场数字化服务和完整性管理能力,保障系统数据存储和处理的及时有效,建立分层分布式的网络架构。 在线监测系统架构见图1 所示。

图1 在线监测系统架构

根据以上设计,双螺杆压缩机组在线监测系统界面见图2 所示。图2 能够显示机组的测点布置和实时状态监测。 在该机组三部分中,齿轮箱与压缩机的诊断相对复杂,利用时域波形可以初步判断故障是否存在,进一步通过频域分析可以判断出故障部位和故障原因[5]。 拥有增速齿轮的双螺杆压缩机需要区分工频、 齿轮箱故障频率、轴承故障频率、双杆啮合频率等,因此有效的频率分析是双螺杆压缩机故障诊断的关键。

图2 压缩机组在线监测系统

3 机组数据分析与评估

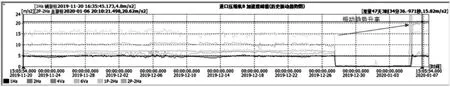

该机组齿轮箱、一级及二级压缩机测点振动数据对比之前2019年11-12月份运行数据有升高趋势,但本次振动总值升高后机组运行趋势较稳定。 结合机组自身特点和工况,振动数据虽有所上升,发现整体尚属于许可范围。 第一次数据变化状态见图3 所示。

图3 机组第一次数据变化趋势

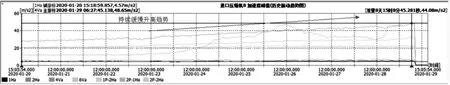

2020年1月21-29日, 在线监测工程师在值班时连续发现进口压缩机B 机组齿轮箱和一级及二级压缩机测点振动数据比1月20日之前有明显升高趋势, 且本次机组齿轮箱和压缩机振动总值呈缓慢上升趋势。 上升趋势图见图4。一级压缩机速度频谱中主要为223.69 Hz 的频率及其谐波, 二级压缩机速度频谱中主要是211.26 Hz 的频率及其谐波; 加速度频谱中主要为1000-5000 Hz 峰值突出, 时域波形存在明显的冲击现象。 加速度频谱中主要为270.29 Hz 的频率及其谐波。

图4 第二次数据变化趋势

在1月29日接到预警后, 停机并根据诊断的结论意见和维修建议对机组拆检,发现该机组齿轮箱齿轮齿面有锈蚀情况,齿轮箱润滑油杂质较多;一级压缩机驱动端轴承滚道有剥落。 现场更换齿轮箱润滑油和一级压缩机驱动端轴承。

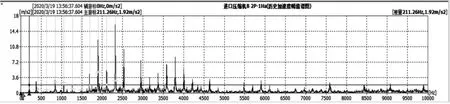

设备拆检完后再次启动运行,于3月18-19日第三次发现进口压缩机机组二级压缩机测点振动突变上升,监测工程师紧急预警通知石油平台现场紧急关停设备。二级压缩机加速度总值上升到100 m/s2左右,二级压缩机速度频谱中主要是211.26 Hz 的频率及其谐波。 加速度频谱中1000-5000 Hz 峰值突出,时域波形存在明显的周期性冲击现象。加速度频谱和加速度包络频谱中221.26 Hz 频率8-10 倍频谐波峰值明显。 第三次预警状态监测频谱见图5 所示。异常数据和数据特征表明机组二级螺杆压缩机的驱动端(即靠近齿轮箱侧)轴承存在严重的磨损。

图5 第三次异常数据频谱

根据在线监测系统的持续的异常数据分析与诊断结论, 反映机组的轴承存在故障问题,现场设备管理人员对机组进行了拆检,发现轴承故障,与在线监测系统数据分析的故障结论一致。

4 结语

文中根据某FPSO 压缩机建立基于振动监测的在线监测系统, 能够获得设备状态监测数据。通过对机组运行中存在的异常状态数据分析评估,诊断设备的状态和存在的故障。 通过现场拆检,证实数据分析的准确性。 因此基于振动监测的在线监测系统能够为海洋石油设备运行安全提供保障。