柴油机DPF微粒捕集模拟及压降特性研究

程晓章, 邢晓通, 王 浩, 钱 塞, 刘长波

(合肥工业大学 汽车与交通工程学院,安徽 合肥 230009)

柴油机因具有良好的动力性、经济性和可靠性而得到广泛运用[1]。但随着国Ⅵ排放法规的颁布,柴油机尾气排放对环境污染的问题越来越引起人们重视,尤其是柴油机运行过程中所排放出的颗粒物(particulate matter,PM)已经成为制约柴油机发展的重要影响因素之一。柴油机颗粒物捕集器(diesel particulate filter,DPF)是目前公认的能够有效降低柴油机PM排放的机外净化手段之一[2]。

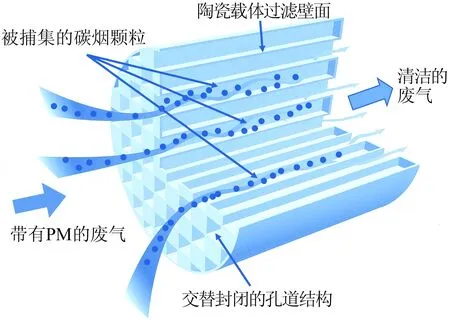

DPF载体是由交替封堵的蜂窝状孔道构成,孔道分为进口和出口,如图1所示。图1中柴油机带有PM的废气从进气孔道进入后,穿过多孔的壁面,从相邻的出口孔道排出,此时颗粒物在多孔壁面被捕集。

图1 DPF工作示意图

目前,DPF去除PM的效率能达到90%以上[3-4]。在各种形式的DPF中,壁流式DPF凭借其优秀的过滤性能、压降性能和再生性能被广泛应用于柴油车上[5]。关于DPF,国内外学者做了许多相关的学术研究。文献[6]研究了DPF的过滤效率和压降分布特性;文献[7]建立DPF三维数值仿真模型,主要研究了流体速度分布特性与微粒在DPF孔道内沉积的关系;文献[8]研究了非对称孔道结构对DPF工作特性的影响。

当前DPF载体朝着高孔密度、薄壁和非对称孔道结构的方向发展。本文面向当前工程实际中的国Ⅵ DPF载体,利用AVL-FIRE CFD三维仿真软件,构建DPF仿真模型,模拟DPF载体内部速度、压降分布以及微粒沉积特性,研究不同废气流量、不同废气温度对压降的影响,探究DPF进出口孔道直径比对压降的影响规律,为后续的DPF载体开发、设计、结构优化和实际的工程应用提供相应的理论支持。

1 数值模型

1.1 DPF流场模型

DPF内部流场模型是基于一维稳态连续性平衡方程(假定气体沿通道流动方向为轴正向),模型可表示为:

(1)

(2)

其中:ρg,n为气体密度,n=1代表通道1,n=2代表通道2,下文同;vg,n为气体流速;AF,n为通道截面积;vw,n为壁面横流速度;PS,n为通道的湿周半径。

动量守恒方程为:

(3)

(4)

其中:pg,n为通道气体压力;Fn为通道摩擦系数;μ为气体动力黏度。

1.2 DPF压降模型

DPF捕集模型如图2所示。

图2 DPF捕集模型示意图

捕集模型划分为4个反应层,包括滤饼层、灰分层、深床捕集层和壁面,碳烟的捕集反应和再生反应主要发生在滤饼层、深床捕集层和壁面层。DPF压降模型基于Darcy定律,气体流速表达式为:

vw(x)=

(5)

其中,x为从滤饼层顶部到壁面的距离。

(6)

压降表达式为:

pg,1-pg,2=Δpw+Δpsd+Δpac+Δpsc

(7)

(8)

(9)

(10)

其中:kw、ksd、ksc为壁面、深床碳烟层和滤饼碳烟层的渗透率;δw、δsd、δsc为壁面、深床碳烟层和滤饼碳烟层的厚度;Δpw、Δpsd、Δpsc为壁面、深床碳烟层和滤饼碳烟层造成的压降。

1.3 DPF碳烟捕集模型

DPF碳烟捕集模型为:

(11)

(12)

其中:msd(z)、msc(z)为深床碳烟层、滤饼碳烟层的碳烟密度;vw,dl(z)为轴向位置壁面流速;Ssd、Ssc为控制深床碳烟层和滤饼碳烟层开启参数;msoot,inl为进气的比碳烟质量流量;Rsd、Rsc为深床碳烟层和滤饼碳烟层内化学反应源项。

2 DPF模型及边界条件

本文利用AVL-FIRE软件中的ESE-Aftertreament模块构建DPF三维仿真模型。

DPF结构性参数如下:载体材料为SiC;目数为1 290.32目/cm2(200目/in2);载体规格为φ143 mm×228 mm;壁厚为0.39mm。以上参数与验证试验保持一致。

计算相关边界条件如下:进气流量为100 kg/h,初始温度为500 K,初始碳载量和灰分沉积量为0 g/L。

3 模型试验验证

为了使仿真结果准确且具有实际参考价值,需要对所搭建的DPF模型进行试验验证,试验所选用的柴油机型号为4V25-VM,电涡流测功机型号为DW250,水冷装置型号为WCT-C,试验与仿真的边界条件保持一致。

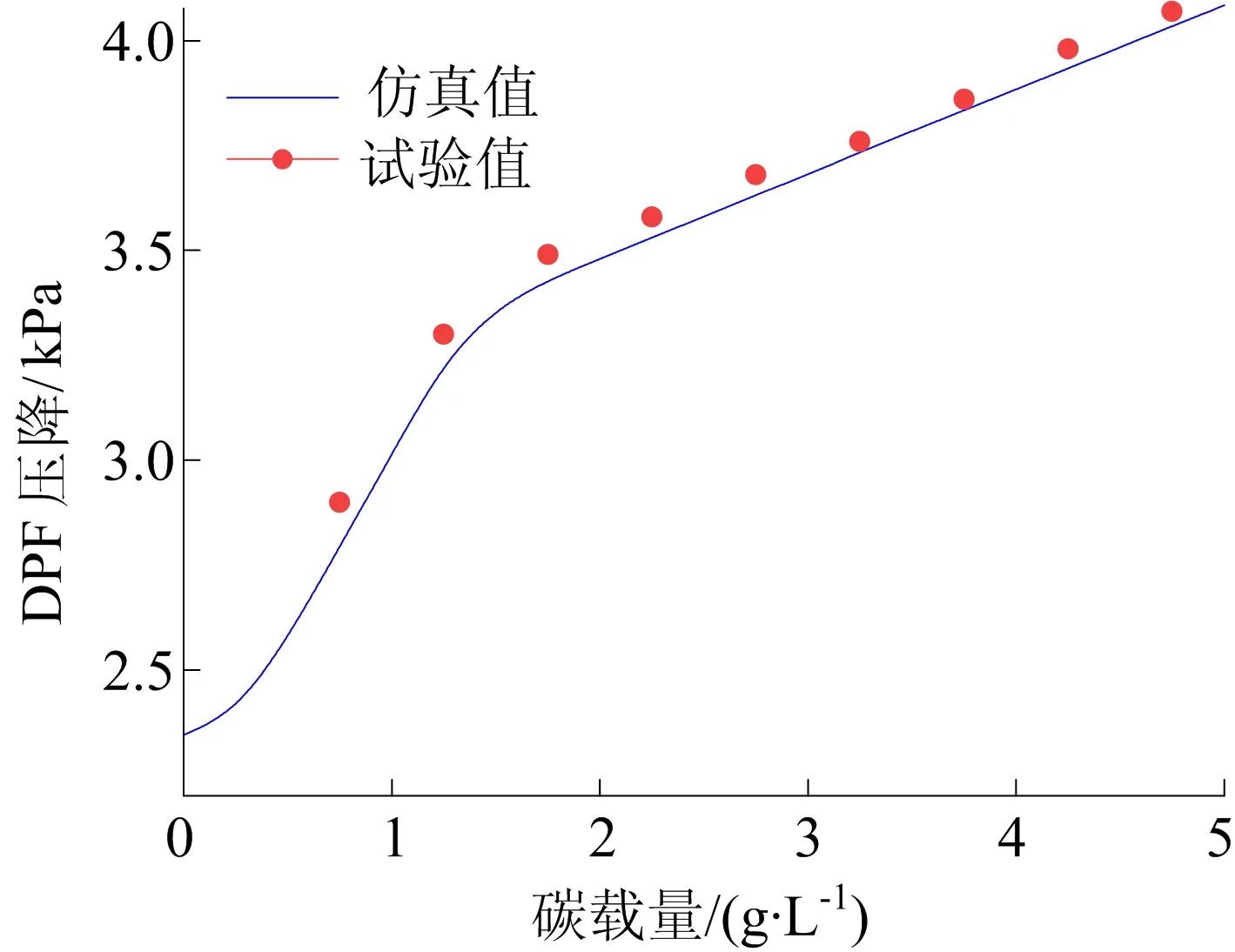

启动发动机,待尾气温度稳定后进行加载试验,记录DPF加载前后质量差,重复多次试验,得到压降随碳载量变化的曲线图。仿真与试验结果如图3所示。

从图3中可以看出,试验值总体上略高于仿真值,试验值与仿真值变化趋势吻合良好,且两者误差在5%以内。这说明此模型较为准确,能够较好地预测、反映出DPF内部的压降变化趋势,可以进行后续的研究工作。

图3 试验与仿真结果的对比

4 结果分析

4.1 DPF内流动特性分析

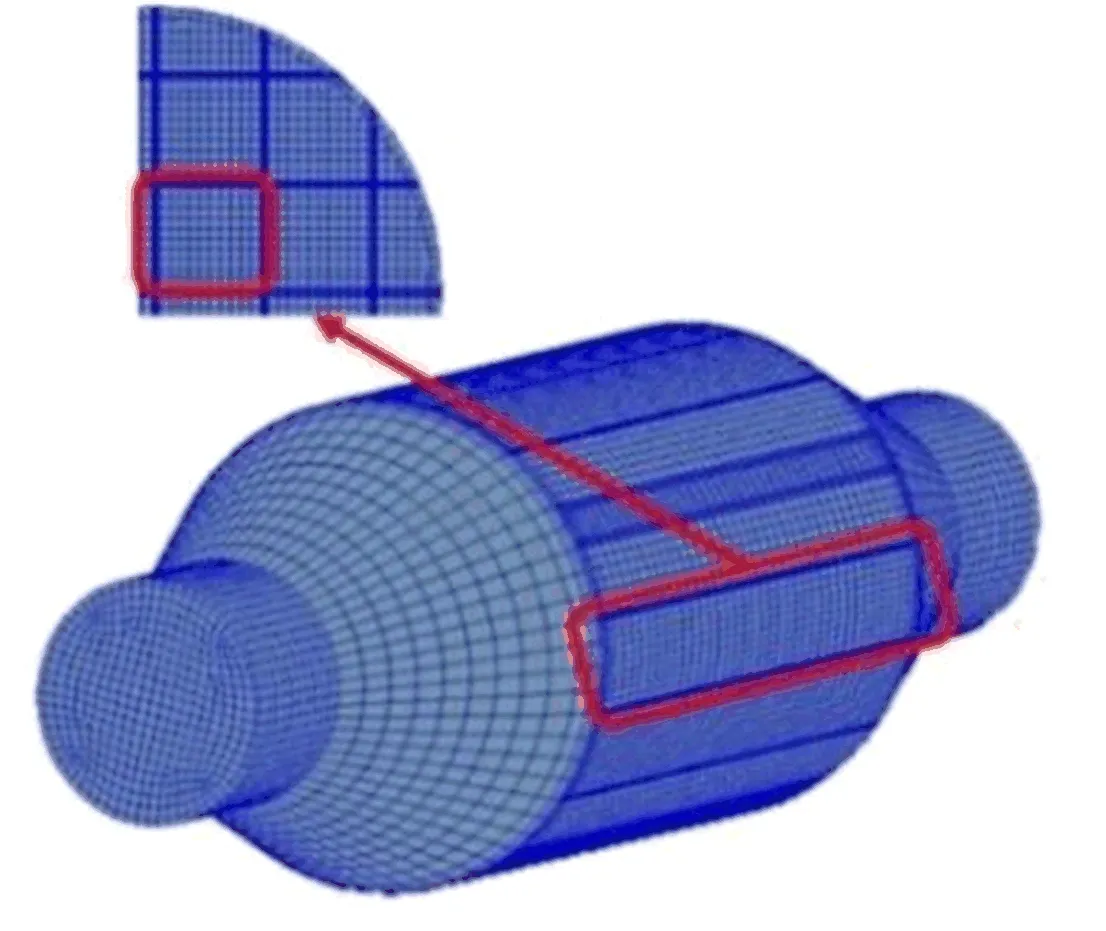

为了研究DPF内部流体的流动情况,选取对称正方形孔道结构载体为研究对象,设定废气流量为100 kg/h、初始温度为500 K、初始碳载量为0 g/L,探究DPF内部流体流速的分布特性。本文截取了DPF内部部分载体结构的计算结果进行展示,截取部分如图4所示。DPP模型及计算结果如图5所示。

图4 DPF模型示意图

图5 DPF流体速度分布特性

图5展示了流体沿DPF轴向方向进、出口孔道速度v1、v2的分布特性。从图5可以看出:速度v1在进入载体截面时值最大,流体速度在DPF内部分布较均匀,且沿轴向方向速度逐渐减小,在到达载体末端处时速度减小为0;速度v2沿轴向逐渐增大,且在DPF载体末端处速度达到最大值。分析其原因为:排气从DPF进口孔道进入载体,流体速度v1沿程孔道过滤壁面的摩擦损失以及流体内部黏性力的作用沿轴向逐渐减小,大部分进口孔道的气体通过孔道多孔隙过滤壁面进入出口孔道,因此速度v2的初始速度较小,并沿轴向逐渐增大。载体内部流体的流速分布特性对DPF捕集过程中PM的沉积有重要影响。

4.2 DPF内微粒沉积特性分析

计算参数与4.1节保持一致,深床捕集阈值设为1.7 g/L,模拟得到200、250、300 s时DPF内部碳烟微粒沉积过程以及沿轴向的分布特性。DPF微粒沉积分布特性如图6所示。

图6 DPF微粒沉积分布特性

从图6可以看出,随着时间的增加,排气中的微粒逐渐在DPF中被捕集,微粒的沉积量逐步增大。捕集过程在200 s时,DPF前端微粒沉积量较少且分布比较均匀,微粒的捕集过程主要集中在DPF后端。随着时间的推移,DPF后端微粒捕集量逐渐增多,在250 s和300 s时微粒沉积特点有逐渐前移以及均匀分布在DPF载体内部的趋势。

碳烟的捕集过程分为深床捕集阶段和滤饼过滤阶段,DPF深床捕集和滤饼过滤过程如图7所示。

图7 DPF微粒捕集过程

由图7可知,在捕集过程初期,深床捕集阶段微粒沉积量逐渐增加,当DPF的微粒捕集量接近1.7 g/L时,深床捕集逐渐停止,向滤饼过滤阶段过渡,此时滤饼层微粒沉积量呈上升趋势。

根据4.1节分析可知,因为DPF前扩张管的作用,在入口阶段,碳烟微粒随气流的运动十分均匀,DPF前端流体速度很大,所以微粒不易被捕集[9]。受载体孔道内沿程阻力的影响,流体速度v1沿DPF轴向逐渐降低为0,即微粒在后端易被捕集,因此DPF内部微粒沉积具有不均匀分布的特性,具体表现为在前端捕集较少,微粒主要集中在后端被捕集,且随着捕集过程的进行,碳烟的分布有逐渐均一化的趋势。

4.3 DPF压降分布特性分析

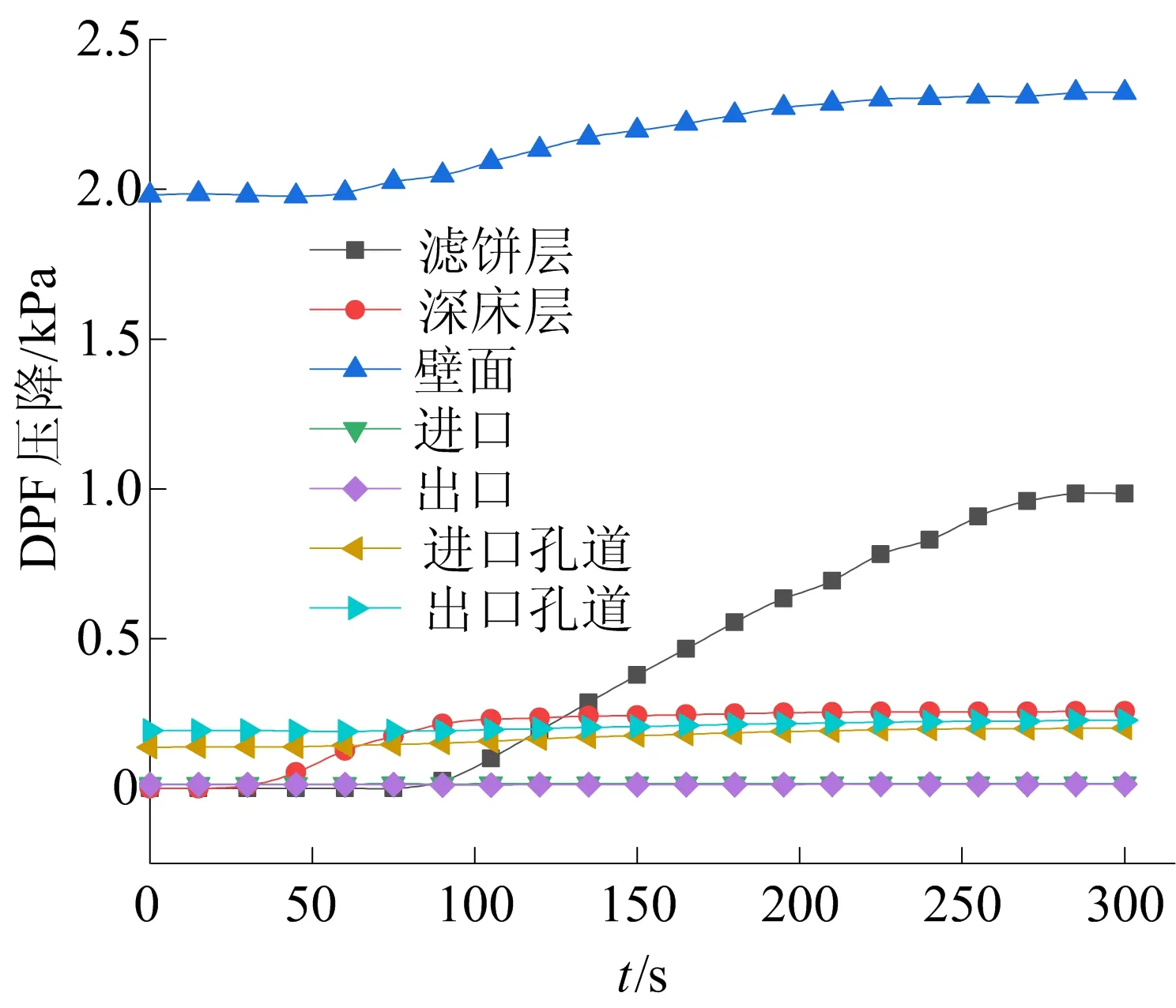

DPF压降损失主要由气体孔道流动和达西流动构成。气体孔道流动由孔道大小和长度决定;而达西流动由载体流通面积和壁厚决定[10]。DPF碳烟捕集过程中压降的构成如图8所示。其中计算设置的边界条件与4.1节保持一致,深床捕集阈值设为1.7 g/L。

图8 DPF压降构成

图8中,DPF内部的压降损失主要由滤饼层、深床捕集层、过滤壁面、进口、进口孔道、出口、出口孔道构成,其中排气流经孔道过滤壁面产生的压降损失占主导地位,进口和出口处的压降损失很小,其大小接近0。

在微粒捕集初期,DPF内部深床层压降损失不断上升,且上升速率较快,当捕集过程进行至90 s左右时,压降损失上升速率放缓,最后保持不变,此时滤饼层压降逐渐增大。这是由于从4.2节分析可知,碳烟微粒捕集过程首先进入深床捕集阶段,此时随着微粒沉积量的增加使得壁面孔隙率和渗透滤下降,流动阻力增大,DPF内压降损失较大,当深床捕集层趋于饱和时,微粒的沉积向滤饼过滤阶段过渡,壁面孔隙率趋向稳定,壁面渗透率基本保持不变,滤饼层压降有趋于线性增加的趋势[11]。

这种压降变化特点也能够在图3中的DPF压降仿真值中得到验证。

4.4 废气流量、温度对DPF压降的影响

柴油机的废气流量和废气温度随运行时转速和扭矩的改变而改变,其大小直接影响DPF工作过程中的压降损失,从而影响柴油机的动力性和经济性。

因此,研究废气流量和温度对DPF压降的影响对于改善发动机动力、减少其燃油消耗率具有重要意义。

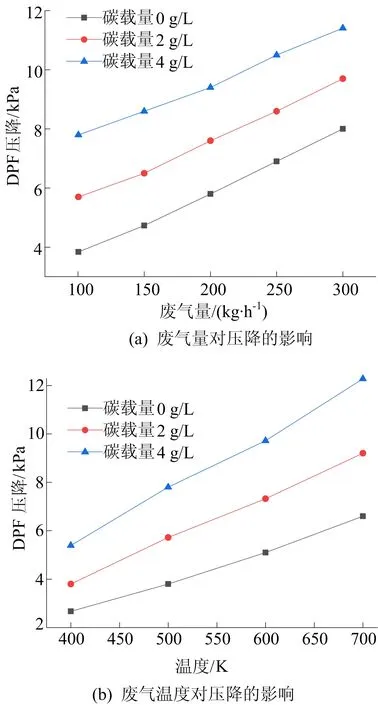

在其余参数保持不变,废气流量分别设置为100、150、200、250、300 kg/h,碳载量分别为0、2、4 g/L的情况下,研究废气流量对DPF内部压降的影响。

废气量和温度对压降的影响如图9所示。

图9 废气量和温度对压降的影响

从图9a可以看出:随着废气量的增加,DPF的压降损失增大;当DPF碳载量在2 g/L和4 g/L时,压降的变化趋势与DPF载体初始为洁净状态的情况基本保持一致,但压降损失增加,且碳载量越大,DPF内部压降损失越大。这是由于随着排气流量的增加,气体进入孔道内的速度增加,此时增加了流体与孔道和多孔介质的摩擦阻力,压降损失增大。

结合以上分析可知:较小的排气流量产生的压降损失较小,气体停留在载体的时间较长,有利于微粒的沉积;较大的废气流量中,含有大量的碳烟微粒,增加了微粒在DPF孔道内被捕集的概率,但带来压降损失的增加。

为了探究温度对DPF内部压降的影响,分别设定废气温度为400、500、600、700 K,碳载量等其他参数与前文保持统一。

从图9b可以看出,废气温度的升高带来了DPF过滤体内部压降损失的增加,碳载量越大,产生的压降越大,且温度随压降的变化趋势是呈非线性的。

由于温度的增加,气体内能量增加,气体运动剧烈程度加剧,黏度变大,流动阻力也就变大;同时温度的升高使得气体密度减小,气体体积流量增加,流速加快,从而使沿程压降损失增加。

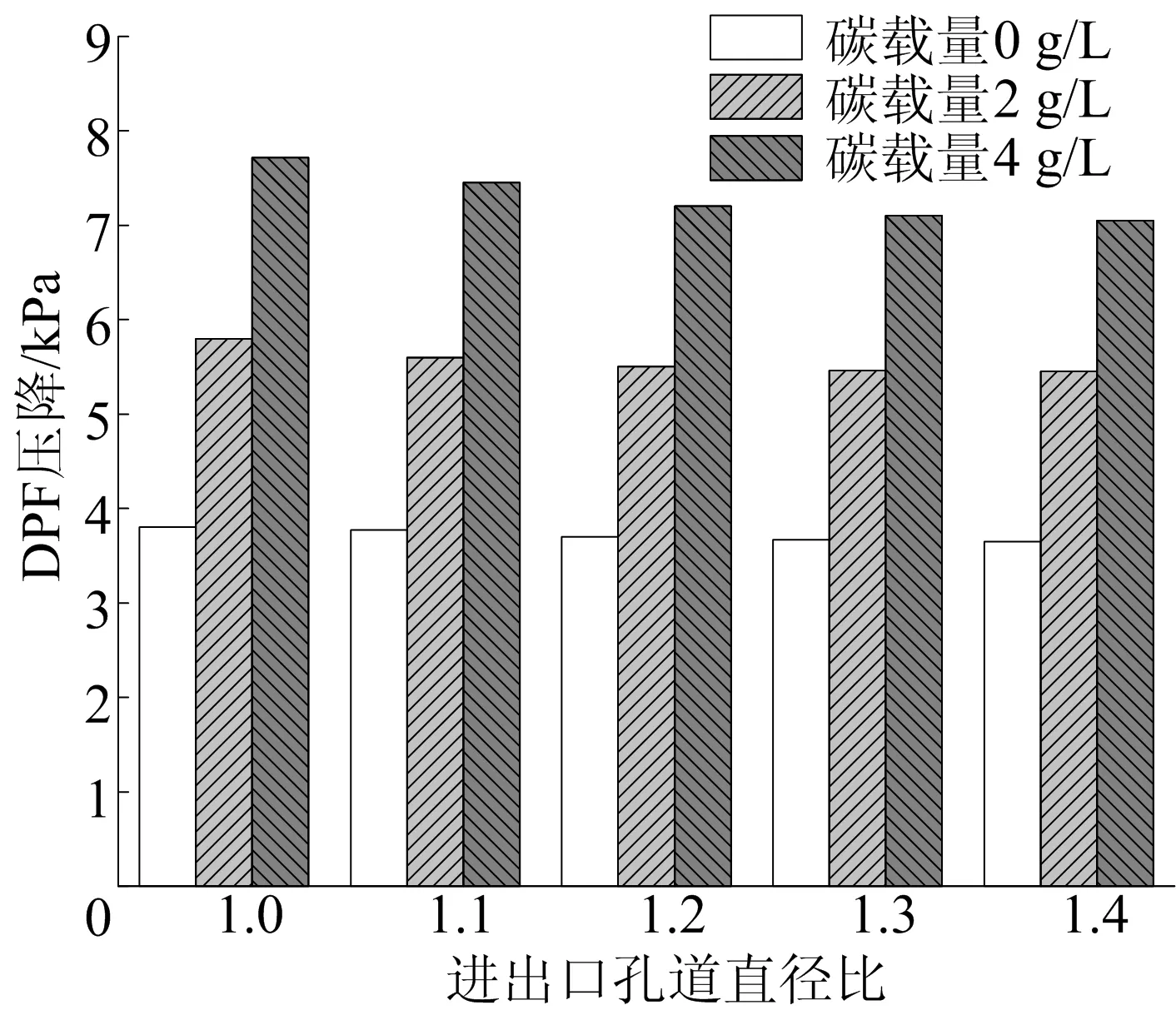

4.5 孔道结构参数对DPF压降影响

DPF孔道的结构参数对其载体内部压降、温度、碳载量等有重要影响,而非对称孔道结构即进口孔道直径d1和出口孔道直径d2不相等,通常进口孔道直径要大于出口孔道直径。

本文选取进出口孔道直径比d1/d2为1.0、1.1、1.2、1.3、1.4,模拟计算中的进气量为100 kg/h、温度为500 K以及碳载量分别为0、2、4 g/L,仿真结果如图10所示。

图10 进出口孔道直径比对压降的影响

图10中,DPF压降随d1/d2值的增大而降低。在碳载量为0 g/L时,压降降低幅度不明显,但随着碳载量的增加,压降随进出口孔道直径比增大减小幅度逐渐增大。说明碳载量越大,越有利于非对称孔道结构减小DPF内压降损。这是由于进口孔道的增大,意味着排气速度降低,并且较大孔径具有较大微粒沉积面积,随之而来的是碳烟层厚度变薄,即孔道内微粒的承载能力提高,使DPF载体压降损失减小[12]。

5 结论

本文运用AVL-FIRE软件建立三维仿真模型,利用台架试验验证了模型的准确性,并通过仿真计算得出以下结论:

(1) DPF进口孔道速度v1沿轴向逐渐减小,最后速度减小为0,出口孔道速度v2由0沿轴向逐渐增大。

(2) DPF内部微粒沉积具有不均匀的分布特性,即大部分在载体后端沉积,之后随着碳烟沉积量的不断增加,其分布有沿轴向均匀分布的趋势。

(3) 柴油机排气量越大,DPF产生的压力损失越大,碳载量越大,压降越大,排气温度对压降的影响与排气流量有相同的变化趋势。

(4) DPF进出口孔道直径比d1/d2越大,越有利于减小DPF内部的压降损失。

为了改善DPF工作效率和压降特性,可以利用研究所得结论,提出以下结构优化的建议:

(1) 由前文可知,碳烟总是在载体后端先被捕集,因此,可以通过增加过滤体长度来提高DPF的碳烟承载能力。由于载体长度的增加,微粒在孔道内滞留的时间变长,气体流速降低,沿程摩擦损失减少,DPF的捕集效率和压降特性都会得到改善。但DPF长度的选择应结合车辆的实际安装空间来决定。

(2) 在DPF的压降损失中,孔道过滤壁面是主要影响因素,因此,通过减小壁面厚度,能够降低压降损失,但厚度较小会导致颗粒物在过滤壁面内停留时间较短,影响DPF的捕集效率,同时也带来了载体制造难度的增加。因此选择壁面厚度时应权衡捕集效率和压降之间的关系。

(3) 通过增大进口孔道直径,即提高d1/d2比值,可以减小DPF压降,提高碳载量,减少主动再生的频率,降低使用成本。但进口孔道直径过大也带来了制造难度和生产成本的增加,因此应综合考量,选择适当的进出口孔道直径比。