3,4,5-三羟基苯甲酸基水性含磷环氧固化剂的合成与性能

周继亮,张俊珩,张道洪,李廷成

(中南民族大学 化学与材料科学学院,武汉 430074)

溶剂型环氧树脂涂料,以大量易挥发性有机溶剂作分散介质,在制造、施工和应用过程中会对环境造成不小的污染;而水性环氧树脂涂料,具有绿色环保优点[1].水性环氧固化剂对水性环氧树脂涂料的性能影响起关键作用,文献报导的水性环氧固化剂通常需应用双酚A石油基衍生物作为原料来制备[2-3];而具有潜在毒性的双酚A 衍生物易导致人体内分泌失调并使人致癌[4].近年来,用生物基其衍生物逐渐代替石油基衍生物来制备环氧树脂及固化剂,成为发展趋势[3],只是所报导的生物基环氧树脂及固化剂仍大多基于有机溶剂为分散介质[5-6];因此,进行基于水性体系的生物基环氧固化剂的研究具有绿色环保意义.

环氧树脂材料强度高,且粘接性强、收缩率小,也存在易燃[7]、质脆[8]的缺陷.加入含磷阻燃剂可以提高环氧固化物的阻燃性.具有稳定磷结构和独特刚性结构的 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO),具有较好的阻燃效果[9]. 只是DOPO 若不改性直接使用,其与环氧树脂基材相容性较差,在基材中分散性也差,使用过程中易渗出,这些因素导致其对基材的综合性能造成不利影响[10]. 此外,对于水性体系,因DOPO 是强疏水性物质,若不对其进行亲水改性,直接加入进行应用还存在不易溶解和均匀分散的难题[11].另外,为了克服环氧树脂材料的脆性,有加入增韧剂、橡胶弹性体等多种方法,其中在固化剂分子结构中引入柔韧性分子链段是一种直接有效的方法[12].

本文以具有3个羟基、1个羧基及苯环结构的生物基原料3,4,5-三羟基苯甲酸代替双酚A 合成3,4,5-三羟基苯甲酸基水性环氧固化剂,并在其分子结构中同时引入含磷的DOPO 链段、赋予固化剂水分散性、柔韧性和固化功能的聚醚脂肪族多胺链段以及长碳链的烷基缩水甘油醚链段,使其具有优良的综合性能,且更符合低碳环保、可持续发展的需求.

1 实验部分

1.1 材料和仪器

9,10-二 氢-9-氧 杂 -10-磷 杂 菲-10-氧 化 物(DOPO,化学纯,深圳锦隆化工公司);丙酮(分析纯,上海实验试剂公司);环氧氯丙烷、三乙烯四胺(TETA)、丙二醇甲醚(PM)、三苯基膦、乙酸乙酯、乙二醇丁醚(化学纯,上海国药试剂公司);3,4,5-三羟基苯甲酸(化学纯,上海源叶生物科技公司);四丁基溴化铵(分析纯,阿拉丁公司);聚醚醇二缩水甘油醚(PEGGE,化学纯,上海如发化工公司);盐酸(分析纯,河南开封天大试剂厂);C12-C14 烷基缩水甘油醚(AGE,化学纯,安徽恒远化工公司).

旋转蒸发器(RE-52A,上海亚荣生化仪器厂);真空泵[SHZ-D(Ⅲ),浙江巩义予华仪器公司];傅立叶红外光谱仪(Nexus 470 型,美国Thermo Nicolet);核磁仪(AVANCE III-400 型,德国布鲁克,氘代氯仿为溶剂);漆膜冲击器(QCJ型,天津静海科信试验机厂);热重分析仪(TG209 F3,NET2SCH,德国耐驰);氧指数仪(HC-2 型,南京江宁分析仪器厂).

1.2 合成步骤

1.2.1 GAE-2DOPO加成物的合成

首先,油浴控温下,将3,4,5-三羟基苯甲酸和环氧氯丙烷(3,4,5-三羟基苯甲酸与环氧氯丙烷摩尔比1∶24)加入到油浴控温的四口反应瓶中搅拌混合,再加入催化剂四丁基溴化铵(加入量为7.5%的3,4,5-三羟基苯甲酸摩尔数),升温到105~110 ℃,进行开环反应6 h;然后将其反应液降温到室温,再加入等当量的40%浓度的NaOH 溶液闭环反应2 h后,加水洗涤2~3 次至中性,静置分层后,减压蒸馏有机层,制备出浅黄色粘稠的3,4,5-三羟基苯甲酸基环氧树脂(GAE). 将 DOPO、GAE[n(GAE)∶n(DOPO)=1∶2]和溶剂乙二醇丁醚加入到反应瓶中,通入氮气,并升温到120 ℃使其搅拌溶解分散后,添加三苯基膦作催化剂,升温搅拌反应,使GAE 环氧值降低到初始值的1/2.反应过程如图1(a)所示.

1.2.2 含长碳链聚醚多胺化合物(TETA-PEGGEAGE)的合成

在n(TETA)∶n(PEGGE)=2.2∶1,65 ℃搅拌反应条件下,将PEGGE缓慢加进TETA的PM液中反应6 h,扩链生成TETA-PEGGE 加成物;然后65 ℃搅拌反应条件下,通过AGE 的环氧基与真空蒸馏后的TETAPEGGE 加成物的一端伯胺反应将柔性长碳链引入,生成TETA-PEGGE-AGE 加成物. 反应过程如图1(b)所示.

1.2.3 GAE-2DOPO-TETA-PEGGE-AGE 加成物的合成

将GAE-2DOPO 加成物溶液缓慢滴加到TETAPEGGE-AGE 溶液中控温搅拌反应,使GAE-2DOPO加成物上环氧基与TETA-PEGGE-AGE 加成物的端伯胺氢加成反应,生成GAE-2DOPO-TETA-PEGGEAGE 加成物.减压蒸馏掉溶剂后,60 ℃下滴加适量的去离子水与其混合搅拌1 h,得到固含量约50%质量比的3,4,5-三羟基苯甲酸基水性含磷环氧固化剂.反应过程如图1(c)所示.

图1 3,4,5-三羟基苯甲酸基水性含磷环氧固化剂合成路线Fig.1 Synthetic route of gallic acid-based waterborne phosphorus-containing epoxy curing agent

1.3 表征方式

红外光谱:KBr 压片法.环氧值:按盐酸-丙酮法测定.热重分析:氮气气氛下,以10 ℃·min-1的速度从30 ℃升温到900 ℃.涂膜性能:以固化剂胺氢与环氧树脂环氧基1∶1 摩尔比混合配料,涂膜于马口铁片上;室温固化24 h 后,60 ℃烘箱中固化2 h,再80 ℃固化 5 h.根据GB/T 1732—1993[13]测试涂膜耐冲击性,根据 GB/T 6739—1996 测试涂膜硬度[14];极限氧指数(LOI)按GB/T 2406.2—2009 方法测试[15],UL-94 垂直燃烧阻燃性能等级根据GB/T 2408—2008标准测定[16].

2 结果与讨论

2.1 GAE-2DOPO加成物的合成

在催化剂(三苯基膦)作用下,DOPO 可与GAE上的环氧基进行加成反应.GAE-2DOPO 加成物合成过程中,反应物DOPO 的初始摩尔数是GAE 初始环氧基摩尔数的1/2,如果所有的DOPO与GAE上的环氧基发生反应,GAE的环氧基转化率为50%.接着探讨反应温度、反应时间、催化剂用量对合成过程中GAE的环氧基转化率的影响.

2.1.1 不同温度对GAE转化率的影响

在催化剂(三苯基膦)质量为反应物GAE、DOPO 质量和的2%,反应时间4 h 下,测定不同反应温度下GAE环氧基的转化率,结果见图2.

图2 反应温度对GAE环氧转化率的影响Fig.2 Effects of reaction temperature on epoxy transformation rate of GAE

由图2可知:随着反应温度的提高,GAE的转化率相应提高,不过其上升的幅度不断变小,150 ℃反应温度下,其转化率已接近理论值50%;如果升温到160 ℃,易发生副反应[9],使其产物呈暗红色;而当温度太低时,因GAE 为高粘度的环氧树脂,反应活性不强,其转化率离理论值相差不小.因此,在GAE、DOPO 质量和的2%的催化剂用量、4 h 反应时间下,150 ℃为适宜的反应温度.

2.1.2 反应时间对GAE环氧转化率的影响

在催化剂(三苯基膦)质量为反应物GAE、DOPO 质量和的2%,150 ℃反应温度条件下,测定不同反应时间下,GAE环氧基的转化率,结果见图3.

图3 反应时间对GAE环氧转化率的影响Fig.3 Effects of reaction times on epoxy transformation rate of GAE

由图3可知:当反应时间增加时,GAE的转化率相应提高,不过其上升幅度不断变小;反应4 h 后,转化率(49.5%)接近其理论值(50%).因此,在GAE、DOPO 质量和的2%的催化剂用量、150 ℃反应温度下,4 h为适宜反应时间.

2.1.3 催化剂用量对GAE环氧转化率的影响

GAE 和 DOPO 控温在 150 ℃进行反应,反应时间4 h 条件下,对比加入不同质量的催化剂,GAE 所达到的环氧基转化率,结果见图4.

图4 催化剂量对GAE环氧转化率的影响Fig.4 Effects of catalyst dosage on epoxy transformation rate of GAE

由图4可知:当催化剂量提高时,GAE的转化率相应提高,不过其增加幅度不断逐渐变小;过低的催化剂用量(1.0%)下,其转化率(22.5%)离理论值(50%)相差较大;2%的催化剂用量时,环氧转化率接近其理论值;如再增加其用量,对GAE 转化率的增加所起作用非常小.考虑到催化剂三苯基膦用量越多时,越易发生副反应[17],在上述反应温度和反应时间下,适宜的三苯基膦催化剂加入质量为反应物GAE和DOPO质量和的2%.

2.2 GAE-2DOPO-TETA-PEGGE-AGE 加成物的合成

在一定温度下,滴加含环氧基的GAE-2DOPO加成物溶液到含伯胺氢的自制TETA-PEGGE-AGE加成物溶液中反应生成GAE-2DOPO-TETAPEGGE-AGE 加成物;反应进行完全时,其环氧基转化率趋近其理论值(100%),现探讨反应时间、反应温度对GAE-2DOPO环氧转化率的影响.

2.2.1 反应时间对GAE-2DOPO环氧转化率的影响

控温65 ℃进行反应,测定反应过程中不同反应时间下所对应的其环氧基的转化率,结果见图5.

图5 反应时间对GAE-2DOPO的环氧转化率的影响Fig.5 Effects of reaction times on epoxy transformation rate of GAE-2DOPO

由图5可知:当反应时间增加时,其转化率相应提高,不过其上升幅度不断变小;反应6 h转化率可达96.6%,7 h 的转化率(98.6%)趋近其理论值(100%).因此,在控温65 ℃情况下,7 h为合适的反应时间.

2.2.2 不同温度对GAE-2DOPO环氧转化率的影响

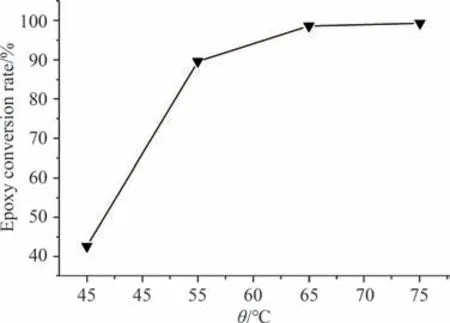

反应时间7 h 下,测定不同反应温度下,GAE-2DOPO环氧基转化率,结果见图6.

图6 反应温度对GAE-2DOPO的环氧转化率的影响Fig.6 Effects of reaction temperature on epoxy transformation rate of GAE-2DOPO

由图6可知:提高反应温度,其转化率会相应提高,不过其上升的幅度不断变小,55 ℃下转化率可达89.6%;65 ℃下所对应的转化率(98.6%)趋近其理论值(100%);如果升温到75 ℃,TETA-PEGGE-AGE上的仲胺氢参与GAE-2DOPO 环氧基反应的可能性大大提高,不利于反应的控制;而当反应温度较低(45 ℃)时,反应进行程度较低,环氧转化率离理论值相差较大.因此,在反应时间7 h情况下,65℃为合适的反应温度.

2.3 固化剂性能

2.3.1 水中分散性

将固化剂合成反应中所用反应物、中间产物及最终产物分别加入到去离子水中,观测其在水中的溶解分散性,结果见表1.

表1 反应物、中间产物及产物的水分散性Tab.1 Comparison of water dispersibility of reactants,intermediate products and products

由表 1 可知:DOPO、GAE 及中间产物 GAE-2DOPO 加成物中含有强疏水性的苯环结构,而亲水链段很少,它们都不能在水中溶解分散开;而PEGGE、TETA 及中间产物 TETA-PEGGE 加成物分子结构中含有强亲水性聚醚链段或胺基链段,它们都能溶解分散于水中;TETA-PEGGE-AGE 加成物也能在水中溶解分散;最终的产物GAE-2DOPOTETA-PEGGE-AGE 加成物中含有4 个亲水性的TETA 分子链段及2 个较长亲水链段的PEGGE 分子链段,致使其仍能在水中溶解分散.

2.3.2 FTIR及1H NMR表征

GAE-2DOPO-TETA-PEGGE-AGE加成物红外光谱见图7.

图7 GAE-2DOPO-TETA-PEGGE-AGE的红外光谱图Fig.7 FTIR spectrum of GAE-2DOPO-TETA-PEGGE-AGE

由图7 可知:1715 cm-1处为羰基的伸缩振动特征峰,在1459、1592、1658 cm-1处为苯环骨架振动特征峰,在758 cm-1处还出现了3,4,5-三羟基苯甲酸中的对位二取代苯环特征峰;890 cm-1处为3,4,5-三羟基苯甲酸中苯环上的C—H 被取代的面外弯曲吸收峰.强而宽的聚醚链段特征峰在1119 cm-1处出现;1208 cm-1处是 P===== O 键的特征峰,而 3381 cm-1处为仲胺氢特征峰;2869、2930 cm-1处为固化剂碳链中—CH2—的反对称伸缩和对称伸缩振动峰[18].

其分子结构式中不同位置的氢谱图1HNMR(CDCl3)结果见图 8.由图 8 可知:DOPO 链段的苯环上不同位置的氢如图中1、2、3、4、5、6、7、8 处所示;TETA-PEGGE-AGE 加成物合成过程中,PEGGE 上的环氧基与TETA 反应产生的羟基及GAE-2DOPO加成物的环氧基与TETA-PEGGE-AGE 反应后产生的羟基,如图中9处所示;分子链段中的氨氢如图中10处所示.

图8 GAE-2DOPO-TETA-PEGGE-AGE的氢谱图Fig.8 1H NMR spectrum of GAE-2DOPO-TETA-PEGGE-AGE

2.3.3 涂膜外观与机械性能

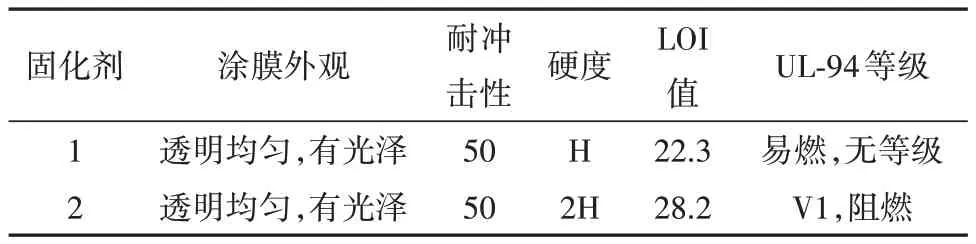

石油基衍生物双酚A 型水性环氧固化剂(固化剂1)和合成的3,4,5-三羟基苯甲酸基水性含磷环氧固化剂(固化剂2)的涂膜性能见表2.

表2 固化剂的涂膜性能和阻燃性能Tab.2 Film property and flame-resistant performance of the curing agents

由表2可知:固化涂膜透明有光泽,说明固化剂组分与环氧树脂组分相容性好,DOPO 链段通过化学键引入到固化剂及固化材料结构中,能均匀相容分散;固化剂分子结构中聚醚链段、长碳烷基柔性链段和3,4,5-三羟基苯甲酸中的苯环、含两个苯环的DOPO 等刚性链段的同时引入,使其涂膜有良好的硬度和耐冲击性,机械性能优良.

2.3.4 热重分析与阻燃性能

热分解是材料生成可燃挥发物的初始过程,热重分析因对火灾燃烧探究起重大作用而得到普遍应用.将固化剂1 与固化剂2 的固化涂膜进行热重分析对比,其热分析数据及热重曲线见表3 和图9.由图表可知:在初始热失重阶段(300 ℃以下),两固化涂膜的热损失都不大;400 ℃以上的中高温升温阶段,固化剂2 所对应的固化膜的耐热性和残炭率比固化剂1所对应的固化膜的耐热性和残炭率有效提高;如当达到500 ℃时,固化剂2 的固化膜的残炭率为21.3%,显著高于固化剂1 的固化膜的残炭率(7.5%);当达到600 ℃时,固化剂2 的固化膜的残炭率仍有20.0%,明显高于固化剂1 的固化膜的残炭率(5.7%);当达到800 ℃的极高温度下,固化剂2 的固化膜的残炭率还有18.7%,远高于固化剂1 的固化膜的残炭率(4.65%).

表3 不同固化剂的固化涂膜的热重分析Tab.3 TG analysis of cured film of different curing agent

图9 不同固化涂膜的热重分析对比Fig.9 TG analysis of cured films of different curing agent

除热重分析,评价材料燃烧性能及阻燃性能的常用的准确、快捷的测定方法还有极限氧指数法(LOI)和UL-94 燃烧测定.不同固化样条的LOI 值和UL-94 燃烧测定结果见表2.表2 中固化剂2 所对应的固化样条的LOI 值显著高于固化剂1 所对应的固化样条的LOI 值;并且相对于固化剂1 所对应的固化样条燃烧测试中会熔融滴落,且能引燃脱脂棉,固化剂2 所对应的固化样条,测试过程中没有熔融滴落;离开火源后60 s内可自发熄灭,具有明显的阻燃效果,其UL-94 测试等级为V1 级;明显优于固化剂1 所对应的固化样条.这是因为含磷及刚性苯环结构的DOPO 链段通过化学键均匀地引入并相容于固化剂及固化材料结构中,当固化材料升温受热或燃烧过程中,DOPO 链段上键能较低的P—O 键和P—C 键先分解所产生的含磷化合物能催化固化材料提前受热炭化,故其耐热性、残炭率及阻燃效果有效提高[20].

3 结语

本文以生物基原料3,4,5-三羟基苯甲酸代替具有潜在毒性的石油基衍生物双酚A,制备出更符合可持续发展需求的机械性能良好并具有阻燃效果的高性能水性环氧固化剂:先以生物基原料3,4,5-三羟基苯甲酸(GA)与环氧氯丙烷合成出3,4,5-三羟基苯甲酸基环氧树脂(GAE),然后将GAE 与DOPO 反应合成GAE-2DOPO 加成物,再将GAE-2DOPO 加成物与自制长碳链聚醚多胺化合物进一步加成反应,最终制备出3,4,5-三羟基苯甲酸基水性含磷环氧固化剂.其固化膜透明均匀,具有良好的硬度和耐冲击性;因DOPO 链段先通过化学反应引入到固化剂结构中,使其在固化材料中能均匀相容分散,有效地提高了固化材料的阻燃性、耐热性及残炭率.