一款新型门板中扶手PVC复合革的性能研究

丁慧敏,高天龙,温雅棋,哈林骐,胡健福,陈哲,何宪坤,李婉宁

长春富维安道拓汽车饰件系统有限公司,吉林长春 130033

0 引言

近年来,随着消费者对汽车的安全与外观要求越来越高,价格越来越低,主机厂在汽车造型上做了很大改善,为后期的工艺及制造带来很大的挑战。比如丰田汽车门板,传统设计将中部和扶手分别进行包覆,因为零件造型扁平,只要注重喷胶均匀、用量适中和避免开胶就能保证包覆质量,对表皮的要求并不高。目前诸多车型设计将中部与扶手集成(图1),与传统设计相比,新设计虽然节省包覆工时与原材料用量,但包覆难度大大增加。

图1 门板中部扶手集成设计

一款新设计的门板中扶手造型苛刻,在中部向扶手过渡的区域具有较大的弧度。延展性好、较薄的表皮在包覆过程中会存在褶皱、印记等外观缺陷;延展性差、较厚的表皮又容易开胶。常规的表皮检测标准为TSL5712G-1,但对于造型复杂的表皮,常规标准很难保证包覆质量零缺陷。故本文通过对4款不同的表皮进行性能研究,找到影响表皮包覆质量的关键物性指标范围,作为公司的内控标准对PVC皮革质量进行控制,降低产品前期调试的难度系数及缩短调试周期,保障后期批量生产。

1 包覆工艺流程

包覆工艺是将骨架喷胶,烘干,然后与护面裁片进行压合翻边,最后进行手工修整,其工艺流程如图2所示。

图2 包覆工艺流程

2 试验部分

2.1 样品选取

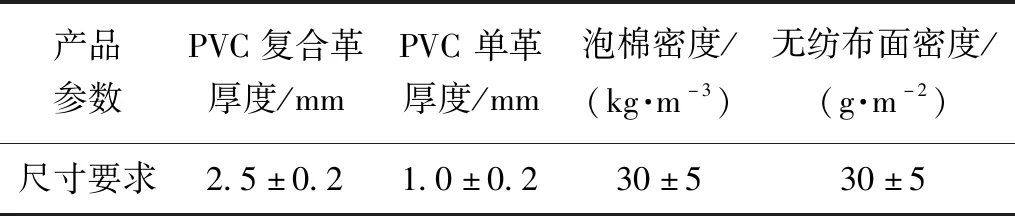

某公司门板中扶手PVC复合革产品参数见表1。

表1 PVC复合革产品参数

将符合产品尺寸要求的4款表皮分别记为样品1、样品2、样品3、样品4。各样品由于生产单革的设备、温度以及涂布速度等参数不同,导致复合革的整体性能有所差异。

2.2 检测项目

拉伸强度测试标准为TSL5712G-1,10%变形时的拉力测试按标准TL52675D,静态伸长率和永久伸长率按照标准TSL5100G。检测项目及标准值见表2。

表2 检测项目及标准值

3 结果与讨论

根据中扶手造型的特点,表皮的主要拉伸方向为纬向,纬向的复合革性能对包覆质量的影响较大,故文中主要研究纬向的相关物性。要求PVC复合革在纬度方向上具有以下3个方面优势:

(1)易于拉伸。拉伸强度体现了复合革的拉伸性能,拉伸强度越大,复合革越不易拉伸。本文要求拉伸强度小,复合革容易拉伸,有利于包覆。

(2)变形能力大。断裂伸长率,静态伸长率体现了复合革的变形能力,断裂伸长率和静态伸长率越大,复合革变形能力越大。本文要求复合革变形能力大,有利于包覆。

(3)回弹性小。永久伸长率体现了复合革的回弹性,永久伸长率越大,回弹性越小。本文要求复合革回弹性小,不容易开胶。

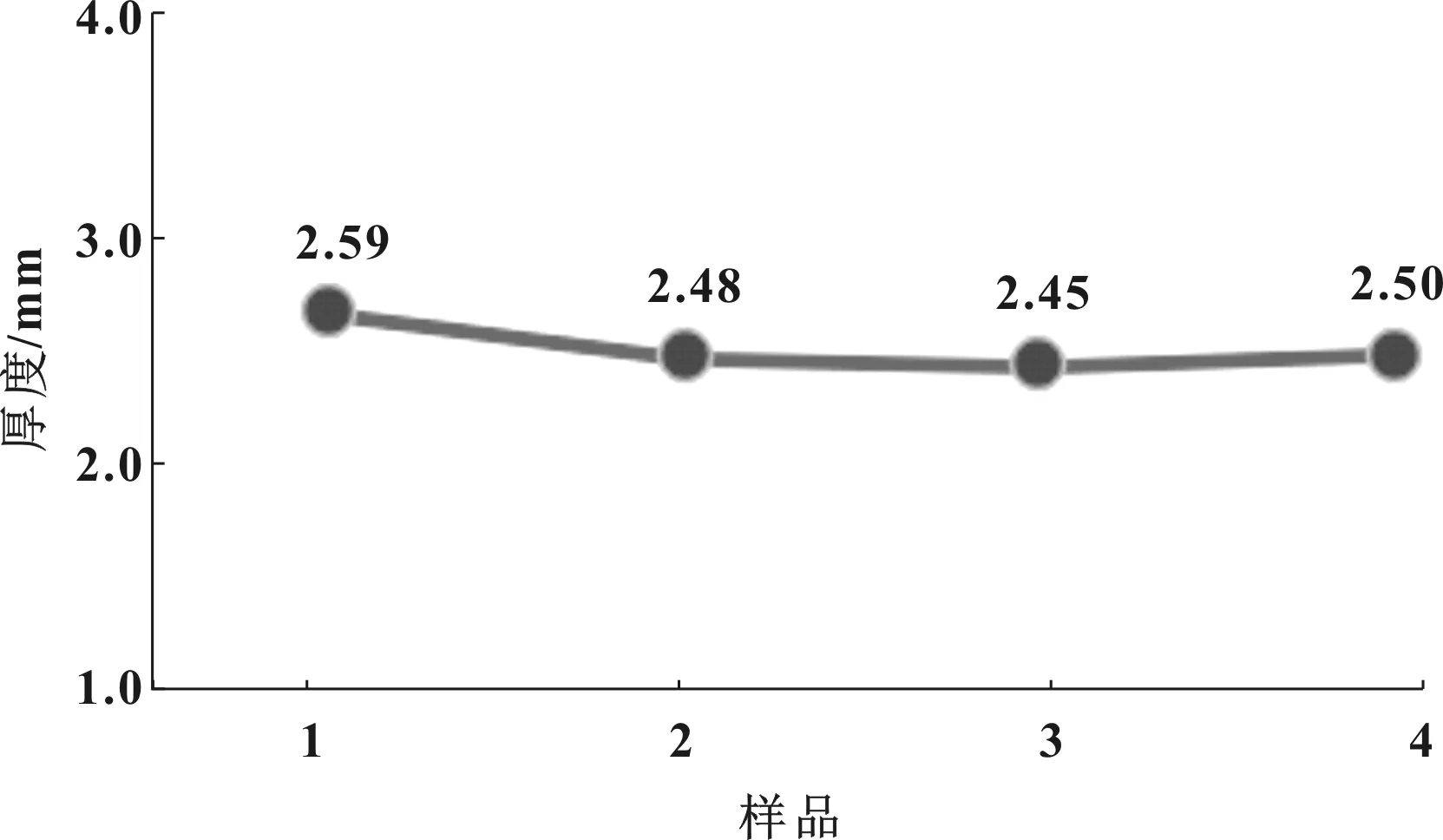

3.1 各样品的厚度检测

复合革厚度的产品要求是(2.5±0.2)mm,采用厚度仪对各样品厚度进行检测,以保证产品尺寸合格。各样品厚度检测结果如图3所示。由图可以看出,各样品尺寸均在厚度要求范围内,可以基于以下样品进行后续的拉伸及伸长率等各产品性能的检测。

图3 各样品厚度检测结果

3.2 各样品拉伸强度及拉力对比

拉伸强度表征材料的抗拉能力,拉伸强度越小,材料越容易被拉伸,越有利于表皮包覆;反之,材料拉伸越难,越不利于表皮包覆。各样品的拉伸强度及拉力对比如图4所示。

TSL5712G-1标准要求复合革在纬向上的拉伸强度不小于30 N/cm,由图4a可以看出,所有样品的拉伸强度均满足标准要求,从样品1至样品4,其拉伸强度呈上升趋势,且最大值与最小值相差很大。因为拉伸强度越大,复合革越不易拉伸,故复合革的拉伸由易到难的程度为:样品1、样品2、样品3、样品4。

图4 各样品的拉伸强度及拉力对比

TL52675D要求复合革在10%变形处的拉力不大于16 N。从图4b可以看出,所有样品均满足标准要求,拉力值由小到大依次是:样品2、样品1、样品3、样品4,同样可以反映出包覆难易程度。

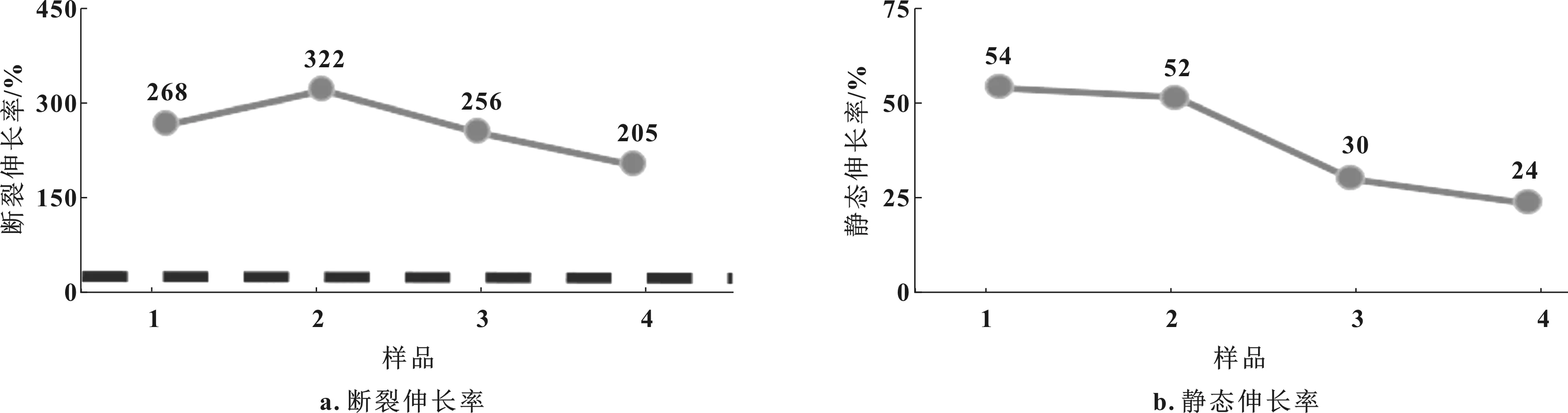

3.3 各样品断裂伸长率和静态伸长率对比

各样品的断裂伸长率和静态伸长率对比如图5所示。

图5 各样品的断裂伸长率和静态伸长率对比

断裂伸长率表征的是材料的变形能力,断裂伸长率越大,材料的变形能力越大,越有利于包覆。TSL5712G-1中要求复合革的断裂伸长率纬向不小于25%。由图5a可以看出,所有样品都远远高于标准要求,样品2的检测值最高为322%,变形能力最好;样品4的检测值为205%,变形能力最差。

静态伸长率表征的是在静态状态下材料承受载荷时的变形能力,静态伸长率越大,材料的变形能力越大,越有利于包覆。TSL5712G-1标准对静态伸长率无具体值要求。由图5b可以看出,此次静态伸长率测试结果由大到小依次为:样品1、样品2、样品3、样品4,与包覆的难易程度体现的趋势一致。

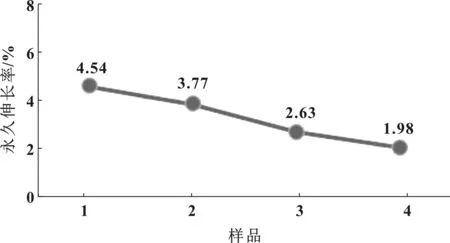

3.4 各样品永久伸长率对比

永久伸长率体现的是复合革承受载荷后,载荷消除后的恢复能力。永久伸长率越小,材料的恢复能力越强,回弹性越大。由于使用胶进行包覆,如果材料的恢复能力强,会对包覆后的产品产生一个持续的拉力,容易导致开胶浮起,即材料的永久伸长率越小,包覆后的产品开胶的风险越大。

各标准对永久伸长率无具体要求,图6为各样品永久伸长率对比。由图可以看出,从样品1至样品4永久伸长率呈下降趋势,由大到小依次为:样品1、样品2、样品3、样品4,产品开胶的风险反之。

图6 各样品永久伸长率对比

综上,通过对各样品拉伸与伸长率检测结果分析判断,样品1至样品4的包覆难易程度为:样品1与样品2相当,优于样品3和样品4,样品4最差。

4 产品验证

工艺、胶水及设备均相同,分别用样品1至样品4复合革包覆中扶手产品。从外观上看,样品1至样品4包覆质量均满足客户要求。如图7所示,经过80 ℃、400 h的高温老化及80 ℃、RH 50%、400 h的高温湿热老化试验后,样品4在造型凹陷处表皮出现了浮起的缺陷,贴附不牢,其他样品无缺陷,满足环境试验要求。结合以上PVC革性能检测结果,样品4复合革的拉伸强度及10%变形处的拉伸强度最大、断裂伸长率、静态伸长率和永久伸长率最小,在4个样品中表现最差,符合对各PVC复合革包覆产品受力及产品变形的预判,产品验证结果与表皮物性试验结果相吻合。

图7 各样件高温老化和高温湿热老化试验后状态

样品4的包覆产品部分出现浮起,部分满足要求,可以认为该样品的物性值处于临界值。对于指标值的确定,因为存在检测及取样误差等,所以可以对检测值给予10%的浮动。因此,在TSL5712G-1等PVC复合革检测标准之上,公司进一步对此款门板中扶手所用PVC复合革物性的检测范围进行细化,具体为:拉伸强度为30~80 N/cm,拉力(10%变形处)不大于7.5 N,断裂伸长率不小于220%,静态伸长率不小于26%,永久伸长率不小于2.2%。在后续的小批量验证中,满足此物性标准的表皮包覆产品在包覆及环境试验后未出现质量缺陷,此内控标准可用于批量生产。

5 结论

本文基于一款新造型设计的门板中扶手包覆产品,按照TSL5712G-1等常规表皮检测标准对4款不同的表皮进行性能研究和产品验证。根据物性检测和环境试验结果,进一步细化PVC复合革关键物性指标,并作为公司内控标准来保障中扶手包覆质量和批量生产,具体结论如下:

(1)对样品1至样品4进行拉伸强度及伸长率的物性检测,样品4复合革的拉伸强度和拉力10%最大、断裂伸长率、静态伸长率和永久伸长率最小。可以判断样品1至样品4的包覆难易程度为样品1与样品2相当,优于样品3和样品4,样品4最差。

(2)样品1至样品4在高温老化和高温湿热老化试验后,样品4在造型凹陷处表皮出现了浮起的缺陷,其他样品无缺陷。

(3)结合表皮物性检测与样件环境试验结果,定义此款门板中扶手所用表皮物性的检测关键指标范围为:拉伸强度30~80 N/cm,拉力(10%变形处)不大于7.5 N,断裂伸长率不小于220%,静态伸长率不小于26%,永久伸长率不小于2.2%。后续的小批量验证中,满足此物性标准的表皮包覆产品在包覆及环境试验后未出现质量缺陷,此内控标准可用于批量生产。