基于实测载荷谱的车载充电机支架随机振动疲劳仿真及优化设计

曾维和,苟黎刚,王雷,闫召红,廖慧红

吉利汽车研究院(宁波)有限公司,浙江宁波 315336

0 引言

车载充电机支架作为装载充电机的关键零部件。在车辆服役过程中OBC支架动载荷激励来源主要有两方面,一是OBC及其支架安装在前吸能盒上靠近发动机舱,发动机往复运转产生的周期性振动激励通过悬置传导至支架安装点;另一方面车辆行驶时路谱随机载荷传导至车身引起支架振动。在持续长时间振动载荷激励下,OBC支架可能出现疲劳问题,其疲劳寿命必须满足汽车产品设计的耐久性能目标。

目前,汽车领域疲劳仿真根据载荷类型可分为时域法和频域法。时域法一般是将试验场采集或虚拟实验场仿真获得的时域路谱载荷信号作为激励,输出应力时间响应,然后计算得到疲劳损伤,该方法精度高但耗费时间长;频域法疲劳仿真在解决振动疲劳问题方面具有鲜明优势,近年来国内外研究学者和企业工程师对此方法进行了深入探索,实践表明频域法振动疲劳仿真可缩减计算时长实现快速优化迭代,且仿真结果具有相当高的可靠性。MICHIUE等基于建立的摩托车排气系统振动疲劳有限元分析模型仿真预测了焊接部位的疲劳寿命,并结合系统台架试验进行测试,结果表明仿真与试验结果吻合度很好。李敏浩等研究对比了车身控制模块支架振动台架试验结果和有限元仿真结果,验证了支架耐久性能开发中随机振动疲劳分析的有效性。

本文针对某车型研发试验样车验证阶段耐久路试进行一段时间后拆车,发现OBC支架断裂问题。首先利用显微手段分析断口宏观和微观形貌,并确定开裂支架裂纹萌生区位置;其次采集试验样车支架安装点时域载荷,依据损伤等效原理转换得到支架激励端加速度功率谱密度;然后基于CAE仿真工具搭建OBC支架有限元分析模型得到随机振动均方根应力和疲劳损伤,根据仿真结果对支架结构局部优化消除应力集中,支架损伤大幅下降;最终新设计的OBC支架顺利通过振动疲劳台架测试,解决了OBC系统安装支架振动疲劳开裂问题。

1 断口形貌分析

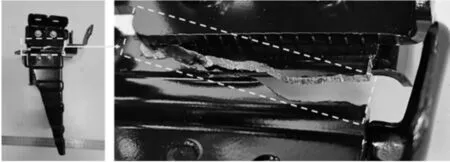

某车型研发早期进行耐久路试过程中,OBC支架发生断裂,拆解检查发现裂纹贯穿整个支架本体,发生断裂位置如图1所示。

图1 OBC支架耐久路试断裂位置

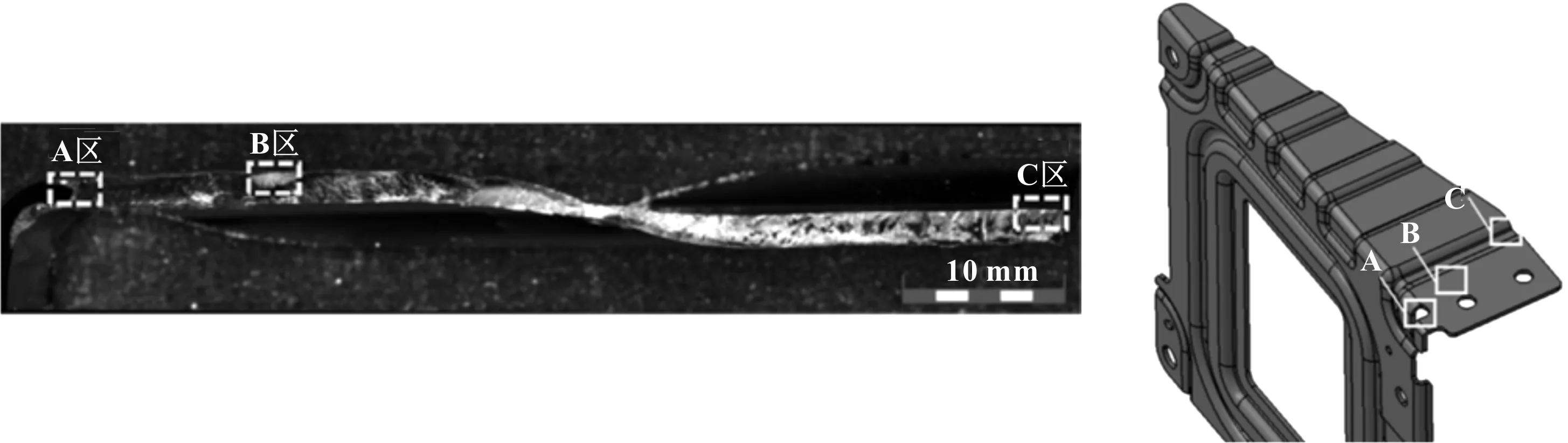

为准确判断支架断裂类型,借助光学显微镜和扫描电子显微镜(SEM)观察断口形貌特征。OBC支架宏观断口形貌如图2所示,断面断口宏观形貌显示:整个断面由裂纹萌生区、裂纹扩展区和瞬断区组成,其中裂纹源共3处,呈多源疲劳断裂特征。

图2 OBC支架宏观断口形貌

3处裂纹萌生区微观SEM形貌如图3所示,由图清晰可见疲劳台阶特征(C区),局部区域发生挤压磨损现象(A区),未见明显加工缺陷。

图3 3处裂纹萌生区微观SEM形貌

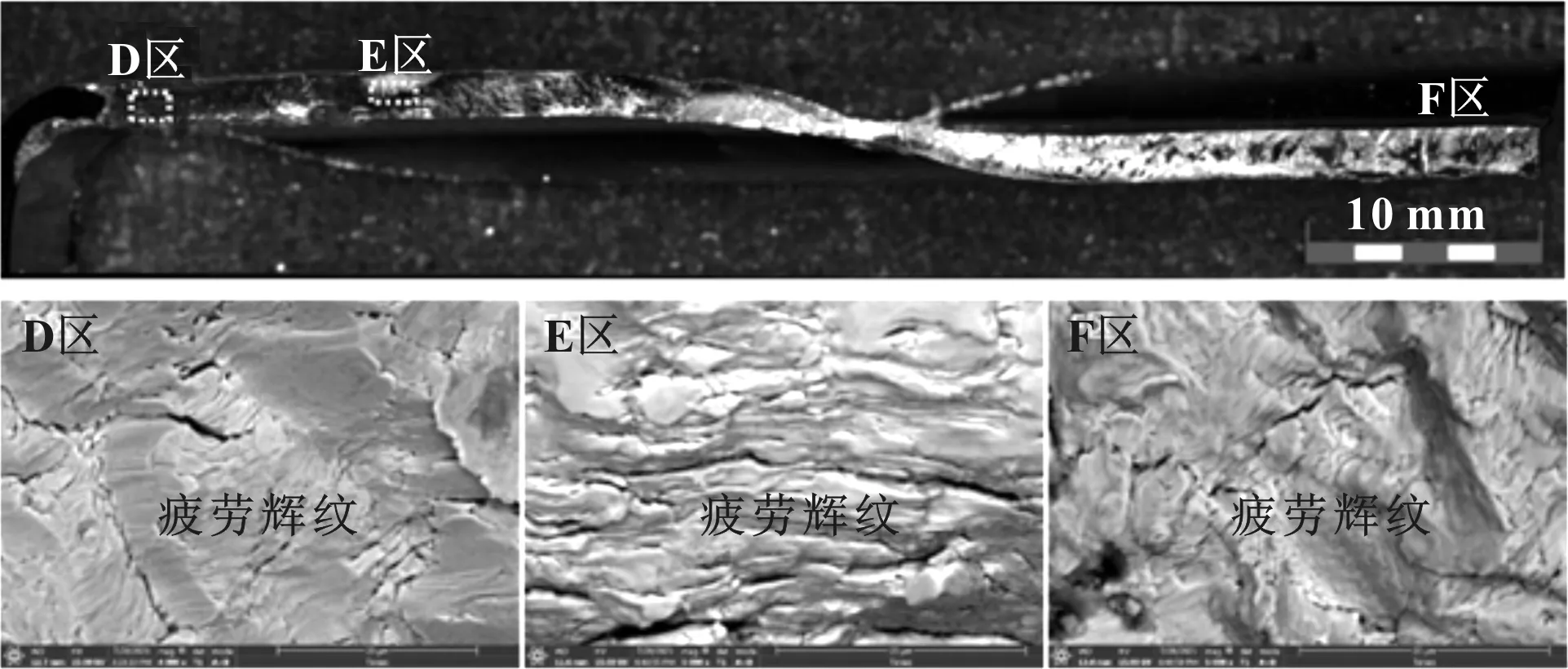

裂纹扩展区微观断口形貌如图4所示,其中可见疲劳辉纹,进一步表明该支架断裂类型为疲劳断裂。

图4 裂纹扩展区微观断口形貌

瞬断区微观断口形貌如图5所示,断口清晰可见明显的韧窝形貌,这种形貌是拉断瞬间金属发生较大塑性应变留下的特征形貌。

图5 瞬断区微观断口形貌

2 有限元仿真分析

2.1 仿真模型与方法

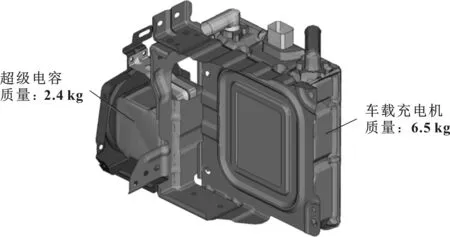

建模时采用二维壳单元对数模进行离散,网格平均尺寸约5 mm,螺栓连接用RBE2-CBAR-RBE2模拟,焊点连接用RBE3-HEXA-RBE3模拟,建立的随机振动有限元仿真分析模型如图6所示。

图6 随机振动有限元仿真分析模型

该车型超级电容及其支架与OBC支架总成螺栓连接。模型总质量为11.6 kg,其中超级电容质量为2.4 kg,OBC质量为6.5 kg,网格数量共29 180个。

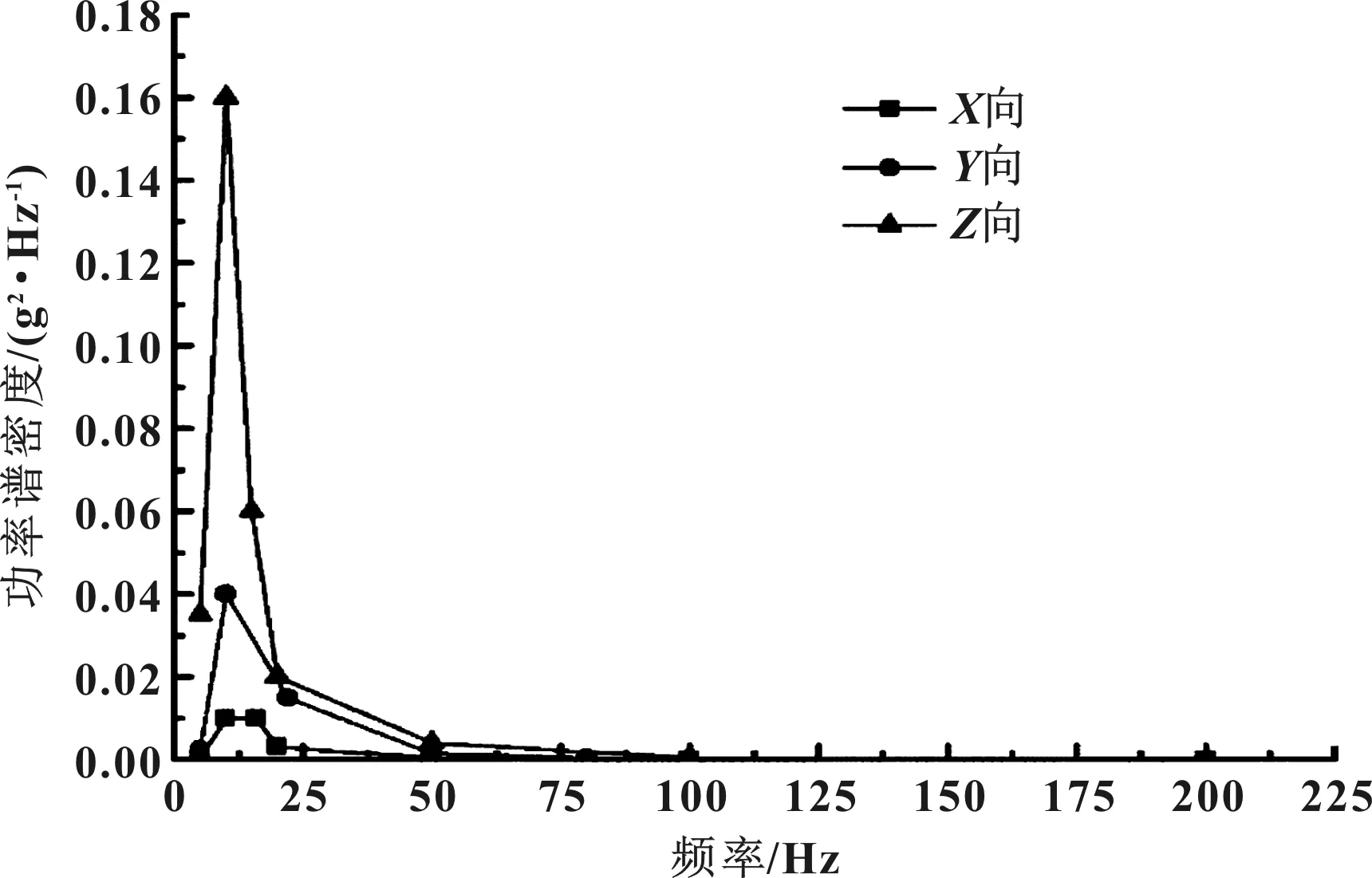

文中OBC及其支架总成安装在前吸能盒上,路面载荷激励和发动机运转振动通过支架安装点传导至车载充电机,为获得OBC及其支架总成激励端载荷,在车身侧支架安装点附近布置传感器,采集到耐久路试过程中各路面加速度激励信号如图7所示。利用nCode Glyphworks软件AcceleratedTesting模块中ShockResponseSpectrum组件得到各段耐久测试路面激励的伪损伤谱,结合耐久测试规范规定的每种路面循环次数计算累积总损伤,依据损伤等效原理,使用Test Synthesis组件将时域加速度载荷等效转换成频域功率谱密度,如图8所示,此加速度功率谱密度作为随机振动疲劳计算的输入,振动时长为、、各向8 h。

图7 支架激励端时域加速度信号

图8 随机振动加速度功率谱密度曲线

2.2 有限元仿真结果分析

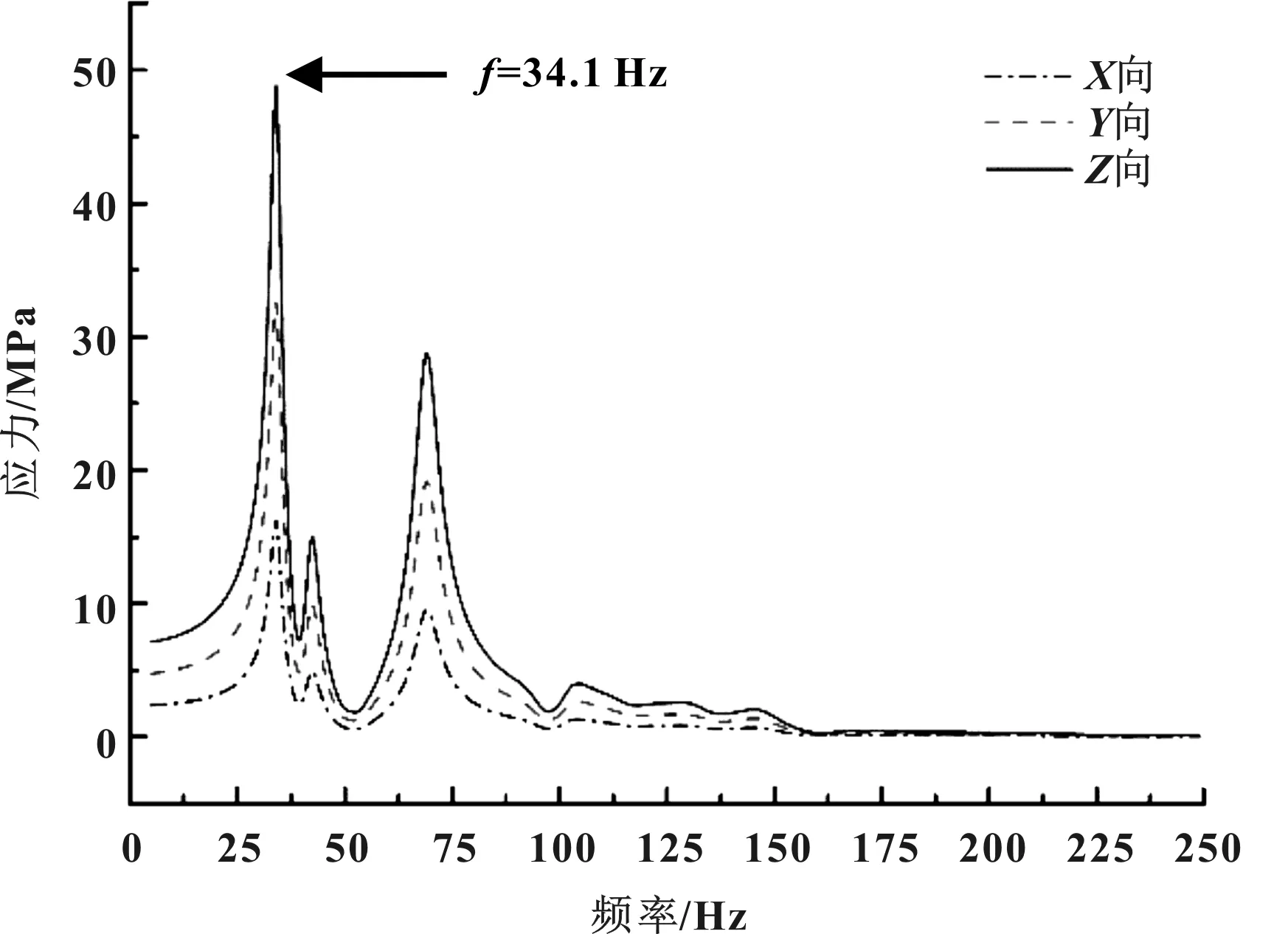

频率响应分析可用于识别系统在频域随机载荷激励下共振频率。图9为频响分析得到的OBC支架应力频率响应曲线,结果显示支架应力峰值频率为34.1 Hz。模态分析可得到结构振动固有频率和振型,OBC支架一阶模态振型云图如图10所示,模态结果显示其一阶模态频率为34.1 Hz,由模态向量可见其振型为弯扭。综合应力频响曲线和模态分析结果可知,支架发生共振频率与其一阶模态频率一致。

图9 OBC支架应力频率响应曲线

图10 OBC支架一阶模态振型云图

断口形貌分析观测的疲劳裂纹萌生区对应支架数模位置如图11所示。均方根应力反映的是系统在一段频率范围内振动动应力平均值,可评估振动强度。为研究分析受迫振动时OBC支架3个裂纹源A、B、C区平均动应力大小,计算分析了、、3个方向随机振动的均方根应力,各向振动支架的均方根应力云图如图12所示。对比各向均方根应力大小可见:与PSD辐值相对应,向振动加速度功率谱密度大于向、向,向均方根应力大于另外两方向,向振动A、B、C区均方根应力分别为131.1、110.4、149.0 MPa;另一方面,分析各向振动均方根应力分布可见,A、B、C区应力水平高于支架其他区域,尤其是C区应力水平最高,应力在这3区集中,这也是疲劳裂纹在A、B、C区萌生的根本原因。

图11 疲劳裂纹萌生区对应支架数模位置

图12 随机振动均方根应力云图

结合图10中OBC及其支架模态振型和支架结构特征,A、B、C区应力集中产萌生裂纹的原因有:A区位于支架折边处且此位置开有工艺缺口,支架受激励振动时产生弯扭,折边缺口应力梯度大,往复振动时更易被撕裂;B区位于OBC支架与L型加强板焊点附近,C区位于支架凹筋特征前端,此加强筋也靠近支架与L型加强支架搭接焊点,B、C区应力水平高是因为结构加强筋布置不合理刚度在此处发生突变,刚度不连续导致变形不协调,应力显著集中,从而导致支架振动反复弯扭变形时微裂纹萌生。

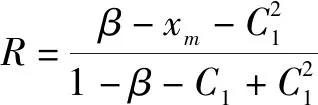

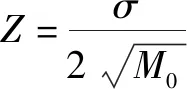

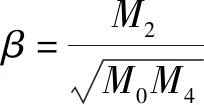

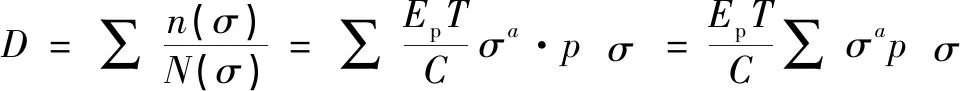

与时域疲劳方法类似,频域范围内随机振动疲劳损伤计算依然遵从Miner法则,若材料在某一应力幅Δ下发生破坏的总次数为,循环次数计为,则损伤总和可表述为:

(1)

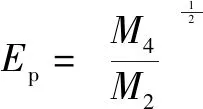

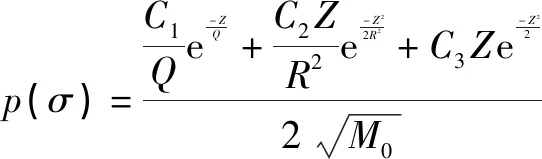

大量研究证实,频域范围里循环计数方法被广泛采用精度最高的方法是Dirlik计数法。依据Dirlik经验公式计数原理,若疲劳载荷总时长,在应力变化幅下的循环次数表达式为:

()=··()

(2)

其中:

(3)

(4)

其中:

(5)

(6)

=1--

(7)

(8)

(9)

(10)

(11)

(12)

式中:、、、分别为第0,1,2,4阶应力功率谱密度力矩。

根据Power Law定律,应力-寿命可用幂函数关系式表达:·=,结合Miner损伤叠加原理,若应力幅达到疲劳破坏时循环次数为(),求得总损伤表达式:

(13)

式中:、为与材料相关的常数。

根据Dirlik计数法计算的OBC支架随机振动损伤云图如图13所示。

图13 OBC支架随机振动损伤云图

由图13清晰可见:与应力集中部位对应,均方根应力水平高的区域损伤也大,裂纹源C区损伤最大达6.4,裂纹源A、B区损伤值分别为2.6、2.1,远超过1。工程实践中一般要求损伤小于1,若疲劳累积损伤大于1,结构会产生疲劳裂纹。

3 方案优化与试验验证

3.1 结构优化设计

根据第2.2节中分析的原断裂支架裂纹源处产生应力集中的原因,为降低OBC支架应力水平,采取了一系列针对性措施对支架结构进行优化设计,优化前后支架结构对比如图14所示。优化措施主要有:为降低A区折边缺口附近应力水平,缺口取消折边处补齐;另一方面为解决结构刚度不连续问题,抹掉与L型支架搭接区附近的加强特征,同时L型支架与OBC支架本体间增加两道焊缝,分散支架弯扭变形时焊点附近应力。设计方案变更后OBC支架结构如图14b所示。

图14 优化前后支架结构对比

3.2 优化方案随机振动疲劳仿真结果分析

图15为优化后支架应力频率响应曲线。频响结果显示优化后共振峰值应力频率为36.0 Hz,与原方案比共振频率提高1.9 Hz。

图15 优化后支架应力频率响应曲线

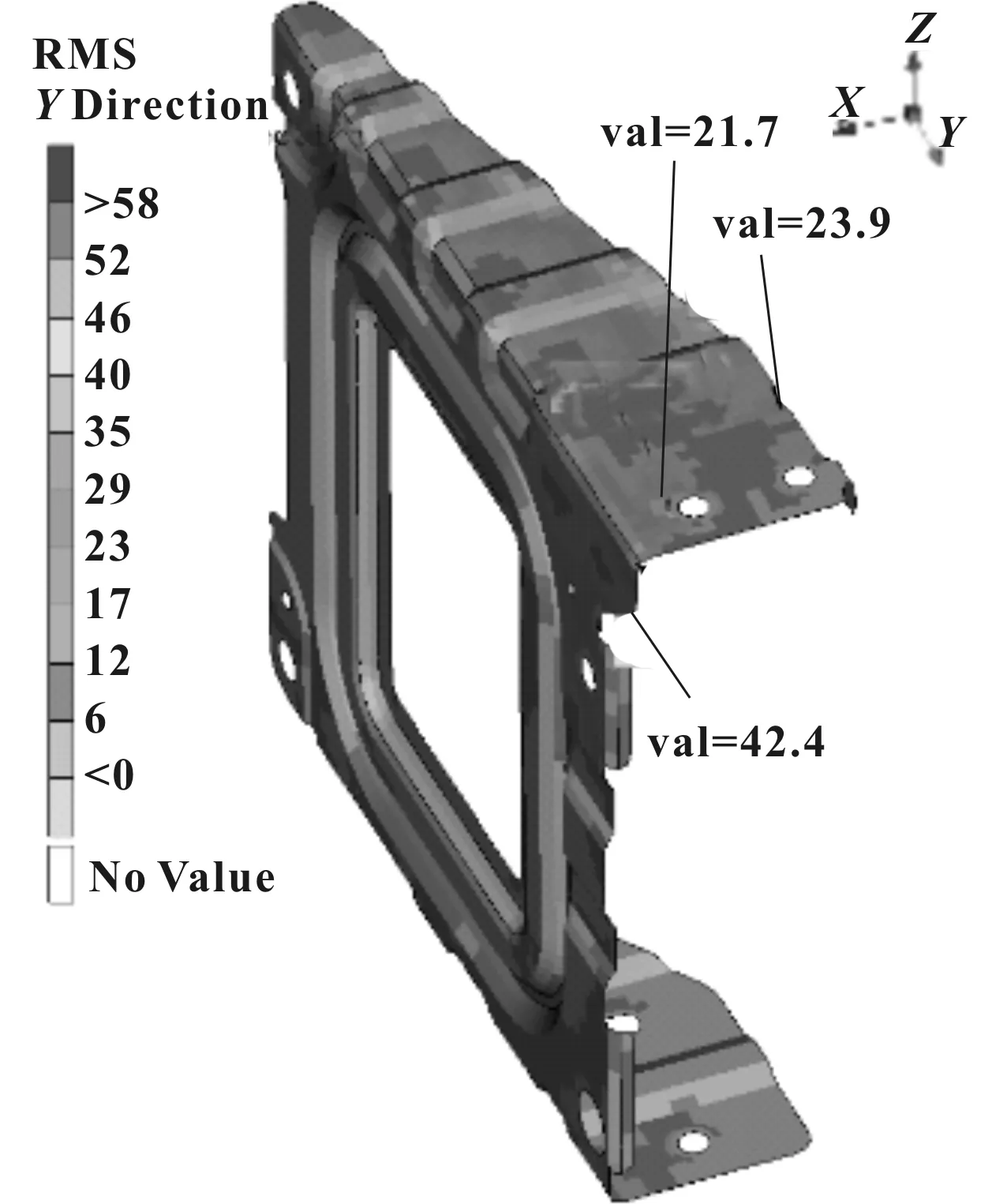

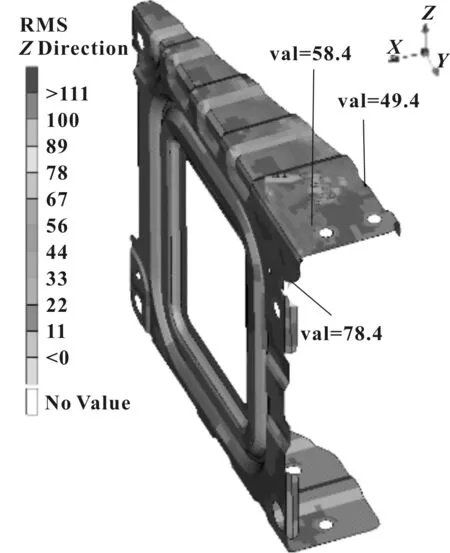

对结构变更后的支架重新进行随机振动强度仿真,计算的、、各方向振动支架均方根应力云图如图16至图18所示。表1列出了优化前后裂纹源处支架均方根应力对比。结果表明:向振动支架折边拐角处(A区)均方根应力由131.1 MPa下降至78.4 MPa;焊点附近(B区)由110.4 MPa降低至58.4 MPa;C区凹筋特征取消前后应力由149.0 MPa下降至49.4 MPa,下降幅度高达67%效果最为显著。同样的、向振动时支架均方根应力水平均出现不同程度降低。

图16 优化后X向支架均方根应力云图

图17 优化后Y向支架均方根应力云图

图18 优化后Z向支架均方根应力云图

表1 优化前后裂纹源处支架均方根应力对比 单位:MPa

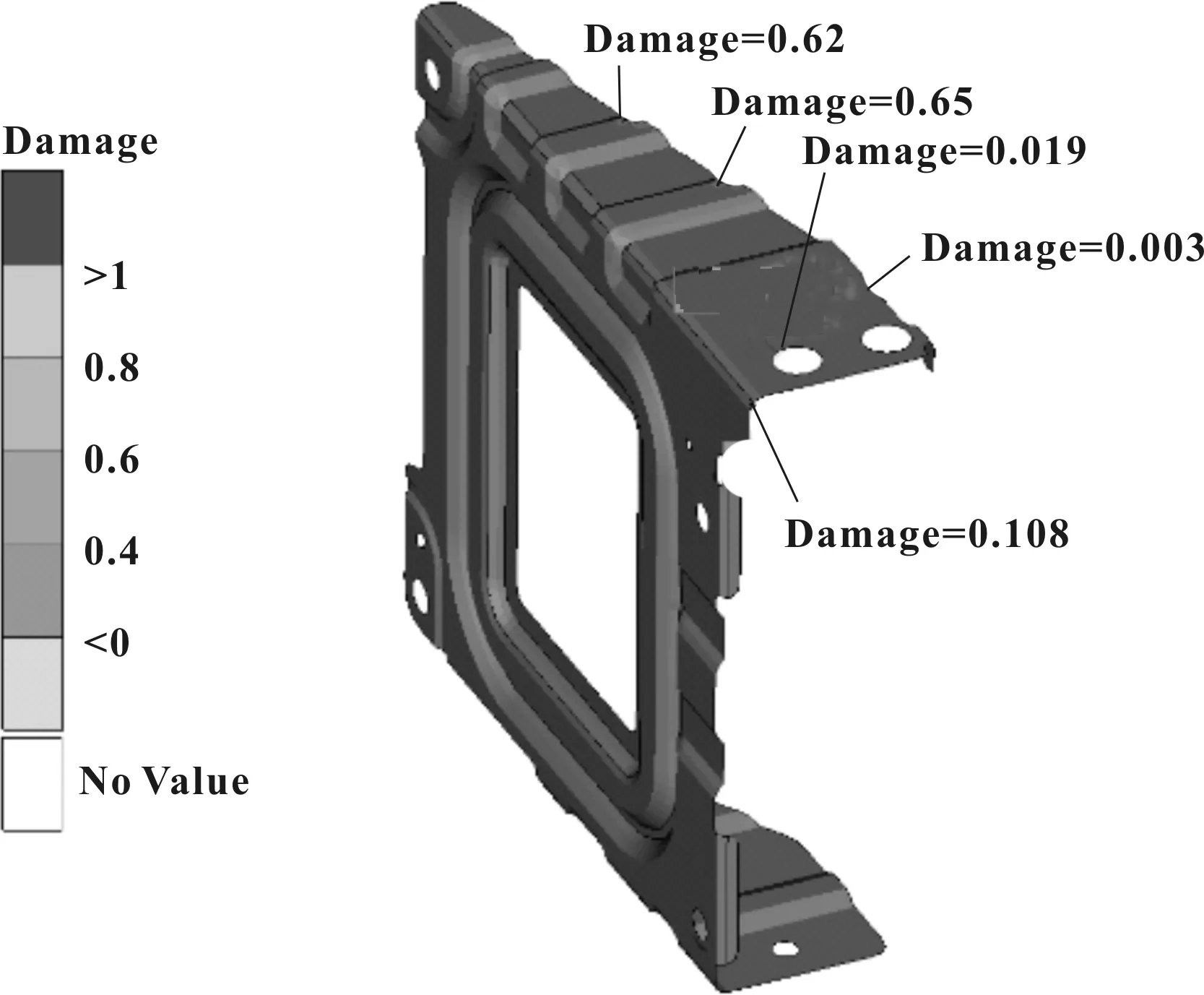

优化后支架振动疲劳损伤云图如图19所示。

图19 优化后支架振动疲劳损伤云图

由图19清晰可见:结构更改后新方案A区(支架折边拐角处)损伤值0.108,B区(焊点附近)损伤0.019,C区损伤仅0.003,远小于1;新支架最大损伤为0.65,也未超过1,不会有疲劳开裂风险。

3.3 优化方案试验验证

为验证优化方案的有效性和仿真结果的可靠性,对优化后的OBC支架总成系统进行、、各向振动测试,每个方向振动时长8 h,图20为优化后OBC支架随机振动疲劳试验验证。试验结束后对支架拆解仔细检查支架受损情况,发现支架外观良好,无开裂、断裂现象,顺利通过振动耐久试验,有效解决了支架振动疲劳断裂问题。

图20 优化后OBC支架随机振动疲劳试验验证

4 结束语

文中针对车辆耐久路试OBC支架开裂问题,采用光学显微镜、扫描电镜显微分析手段分析断口形貌,确定支架断裂类型和疲劳裂纹起源位置;然后基于有限元仿真,综合模态振型、频率响应分析、随机振动仿真均方根应力和疲劳损伤结果,发现裂纹萌生区应力水平均较高,CAE仿真预测的应力集中区疲劳损伤大的部位与试验开裂位置高度吻合;支架裂纹源处应力集中的原因是折弯处存在缺口、结构刚度不连续;结构优化设计的新支架消除了折弯缺口应力集中和刚度不连续变形不协调问题,大幅降低了支架均方根应力水平,优化后支架随机振动疲劳损伤大幅下降,最大损伤由6.4减少至0.65,损伤控制在1.0以内;最后经随机振动疲劳测试验证,优化后的支架耐久试验后外观良好未见开裂,顺利通过疲劳耐久试验。文中提供的车载充电机支架振动疲劳断裂问题的研究思路和方法能为汽车开发过程中解决类似问题提供借鉴依据。