海上升压站上部组块分体式吊装关键技术

贾 佳,刘仁海,吕国儿,葛 畅

1.中国电建集团华东勘测设计研究院有限公司,浙江杭州 3111222.浙江华东工程咨询有限公司,浙江杭州 3111223.浙江大学海洋学院,浙江舟山 316021

由于海上风电是高效无污染的可再生清洁能源,近年来我国大力建设近海岸海上风电工程,江苏、福建、浙江、广东等沿海省份风力发电如火如荼[1-3]。海上风电场各风力发电机组所发的电力,需要通过电缆汇集到海上升压站,将电能的电压提升至常规的电压再送往陆上集控中心并入当地电网[4-5]。海上升压站结构一般由桩基础、导管架、上部组块3部分组成。其中上部组块含有主变模块、GIS模块及转换层模块。主变模块布置有:主变散热器、开关柜室、临时休息室和消防泵室等;GIS模块布置有:通讯继保室、GIS室、低压配电室、工具间、通风机房和蓄电池室;转换层模块布置有:事故油池、生活水箱间、集合区、污水处理设备室、楼梯间及相应的救生设备等。

当前,3 000 t级海上升压站上部组块的安装主要采用整体吊装方式。由于工程所处海域地势开阔,受大风、季风、涌浪、雾等自然环境影响大,适合整体吊装作业的天气窗口较少,导致施工的效率降低且施工风险较大。

目前,许多学者对升压站的稳定性分析[6-7]、上部组块的运输[8-9]及整体吊装方式[10-11]等开展了相关的研究,对海上升压站上部组块分体式吊装还有待进一步的研究。结合大连某海域海上升压站导管架基础建设项目,对海上升压站上部组块分体式吊装的施工关键技术进行研究,以期为后续类似工程建设项目的施工提供参考。

1 工程概况

大连某海上风电项目位于庄河海域,场址中心离岸距离约35.2 km。场区规划面积约55.8 km2,场址内配套新建一座220 kV海上升压站。220 kV海上升压站结构由桩基础、导管架、上部组块3部分组成。桩基础与导管架套筒采用灌浆方式连接,上部组块与导管架采用焊接方式连接。

1.1 导管架基础

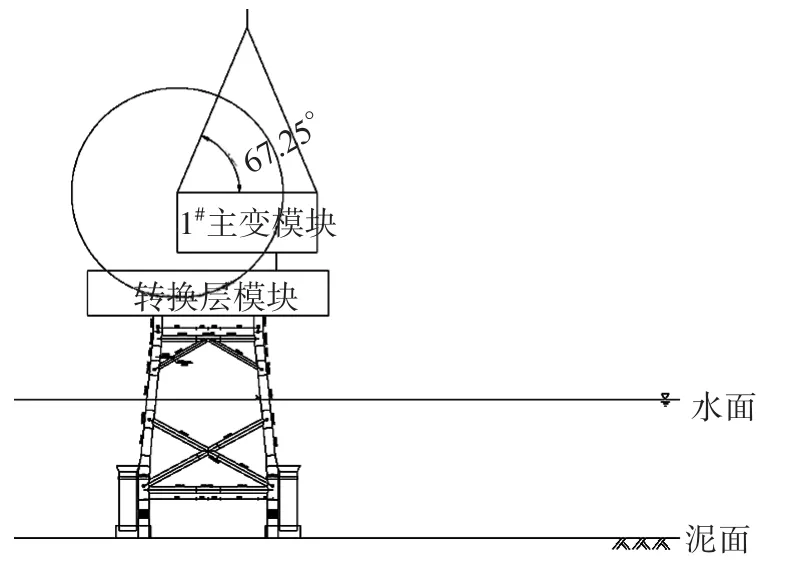

220 kV海上升压站基础采用4桩导管架形式,立面如图1所示。

图1 海上升压站立面/m

主导管采用φ1 500~1 800 mm钢管,在标高11.0~27.0 m处设水平拉筋(φl 000 mm钢管)及斜拉筋(φ1 000 mm钢管),导管架约1 314.94 t。钢管桩共4根,直径φ2 800 mm,壁厚45~60 mm,桩长为52.75 m,桩入泥约41.0 m,单根钢管桩约176.12 t,4根桩总共约704.48 t。在海上升压站两侧沿导管架分别布置φ325 mm的35 kV海缆保护J型套管和φ610 mm的220 kV海缆保护J型套管。35 kV海缆和220 kV海缆沿J型套管登入、登出海上升压站平台。电缆保护J型套管固定在导管架上,上部延伸到一层甲板,下部延伸到泥面处。

1.2 上部组块

上部组块施工包括1#主变模块、2#主变模块、GIS模块和转换层模块等4个模块的吊装作业。

模块一为结构转换层模块,属于两层结构,包括一层甲板结构和高4.5 m的层框架结构,轴线总平面尺寸为35.50 m×35.40 m,一层甲板上布置事故油池、生活水箱间、集合区、污水处理设备室、楼梯间及相应的救生设备等,同时一层也作为电缆层和结构转换层,层高为5.5 m。

模块二为GIS及继保室模块,二层布置通讯继保室、GIS室、低压配电室,三层为GIS上空,布置了工具间、通风机房1和蓄电池室;平面尺寸为40.5 m×17.35 m,层高为5.0 m。

模块三为1#主变及开关柜模块,二层布置主变,主变散热器布置在主变室两侧室外平台上;主变南侧布置40.5 kV开关柜室;三层为主变室上空,布置了临时休息室和消防泵室,平面尺寸为23.7 m×27.05 m,层高为5.0 m。

模块四为2#主变及开关柜模块,二层布置主变,主变散热器布置在主变室两侧室外平台上;主变南侧布置40.5 kV开关柜室;三层为主变室上空,布置了通风机房2、应急配电室和柴油机房,平面尺寸为19.585 m×25.85 m,层高为5.0 m。屋顶层设置了空调室外机、气象观测站、激光测风雷达、避雷针、通讯天线及主变检修孔,且布置额定吊重为50 kN的悬臂吊。

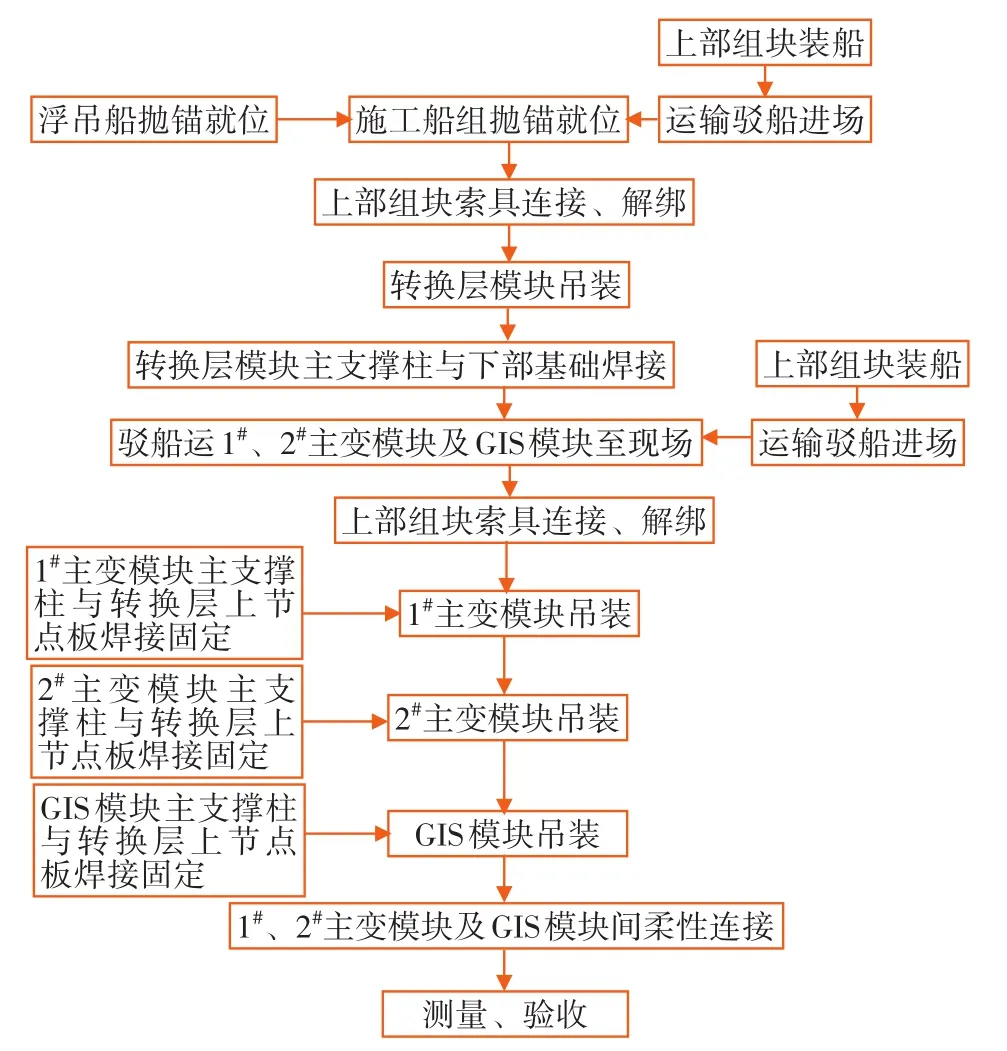

2 总体施工流程

本工程所处海域地势开阔,受大风、季风、涌浪、雾等自然环境影响大,作业天气窗口较少,导致施工效率降低且施工风险较大。因此,采用分体式施工技术方案安装海上升压站上部组块。升压站上部组块海上施工流程如图2所示。

图2 升压站上部组块海上施工流程

3 上部组块装船

本工程选用“德浮3600”作为升压站上部组块安装的主作业船,总吨位16 465 t,型长118.9 m,型宽48 m,型深8.8 m,吃水4.6 m。船体配有1个主钩,规格3 600 t,吊高108 m;2个副钩,规格200 t,吊高128 m;满载起升速度为0.13~1.3 m/min,抗风能力8级,施工风力5级。采用“德渤3”运输升压站上部组块,其总吨位20 216.37 t,甲板使用面积4 800 m2,型长151.5 m,型宽37.2 m,型深10.9 m,吃水6.2 m。

本次上部组块海上运输分为两个航次,转换层模块单独作为第一航次进行运输,1#主变模块、2#主变模块、GIS模块等3个模块一并在第二航次进行运输。

转换层模块现场施工时,采用“德浮3600”船首顺靠“德渤3”船尾的方式就位,因此转换层模块应靠近驳船船尾布置(如图3所示),确保浮吊船跨距合适;1#、2#主变模块和GIS模块码头装船示意如图4所示,采用“德浮3600”船首顶靠“德渤3”船中的方式就位。

图3 转换层模块码头装船示意

图4 1#、2#主变模块和GIS模块码头装船示意

4 上部组块吊装分析

4个上部组块吊装方式大致相同,都是通过4根30 m、600 t的环形吊带两两与“德浮3600”的1#和3#钩头相连,如图5所示。本次选用的锁具为600 t的高强度聚乙烯吊带;卸扣选用KWB-500型500 t宽体卸扣,销轴直径为200 mm,卸扣许用吊耳宽度为275 mm。

图5 模块吊装索具连接方案

4.1 吊重校核

该升压站上部组块质量均约1 000 t,吊装索具质量预计30 t,吊装系数取1.15,则所需吊力为11.845 MN,采用双臂架双钩吊装,钩头在前后方向上位于导管架的中心,控制跨距在49 m以内,49 m跨距下最大吊重能力为15.25 MN,因此满足吊装需求。

4.2 吊高校核

4个上部组块中,1#、2#主变模块和GIS模块位于上层,其顶部高程为31.3~31.6 m,按31.6 m取值,索具使用30 m长吊带,则索具极限长度最大为30 m,考虑组块吊装悬空高度3 m,49 m跨距下“德浮3600”钩头到水面的高度为105.8 m。因此,水面以上总吊装高度为:31.6 m+30 m+3 m=64.6m<105.8 m,符合吊高要求。

4.3 钩偏角校核

在4个组块中,1#主变模块吊点间距最小,且吊点高程最高,在拟定的吊装方式下,最易发生钩头左右偏角偏大的情况。基于上述原因,可认为1#主变模块是最危险的吊装工况,若1#主变模块吊装校核无问题,则其余3个组块均可满足吊装要求。采用双臂架双钩进行吊装,“德浮3600”左右钩距为24 m,1#主变模块对应的左右吊点间距为22 m,考虑组块吊装3 m的悬空高度,则实际吊装时的吊点高程约为34.6 m。经核算,钩头左右偏小为2.92°,小于3°的允许偏角,符合要求。吊带长30 m,其与水平方向的夹角为67.25°,大于60°的夹角要求,因此满足吊装条件,如图6所示。综上所述,升压站导管架基础满足吊装要求。

图6 1#主变模块索具角度校核

5 上部组块分体式吊装施工

“德浮3600”移船至转换层模块设计位置并下放安装,在与下部基础主腿完成对接后,随即进行焊接固定。完成转换层模块安装后,“德渤3”将1#、2#主变模块和GIS模块运至现场,驳船船中靠“德浮3600”船首,浮吊船按上述方案按顺序依次对1#主变模块、2#主变模块、GIS模块进行吊装。

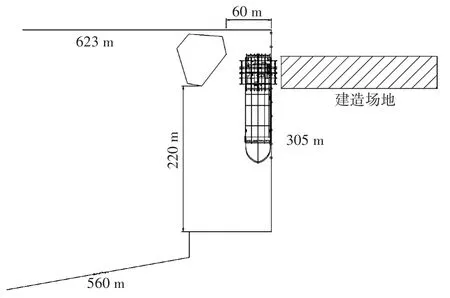

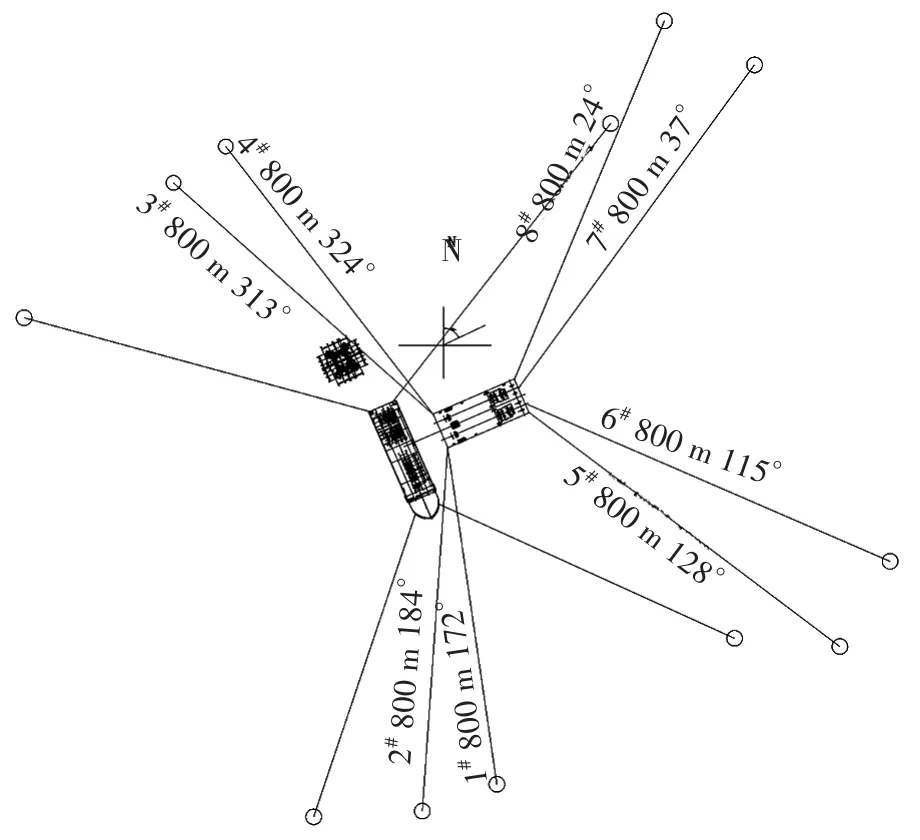

5.1 船组初次抛锚就位

主施工船“德浮3600”抛锚完毕后,运输导管架的驳船船尾靠浮吊船船首,驳船采取艏部抛航行锚,倒车艉靠,船尾带交叉缆到浮吊船,共抛4口锚,并根据浮吊跨距调整两船之间的距离,如图7所示。此时两船相距约16~17 m,保证钩头离转换层模块中心跨距约在49 m内。

图7 船组初次现场就位示意

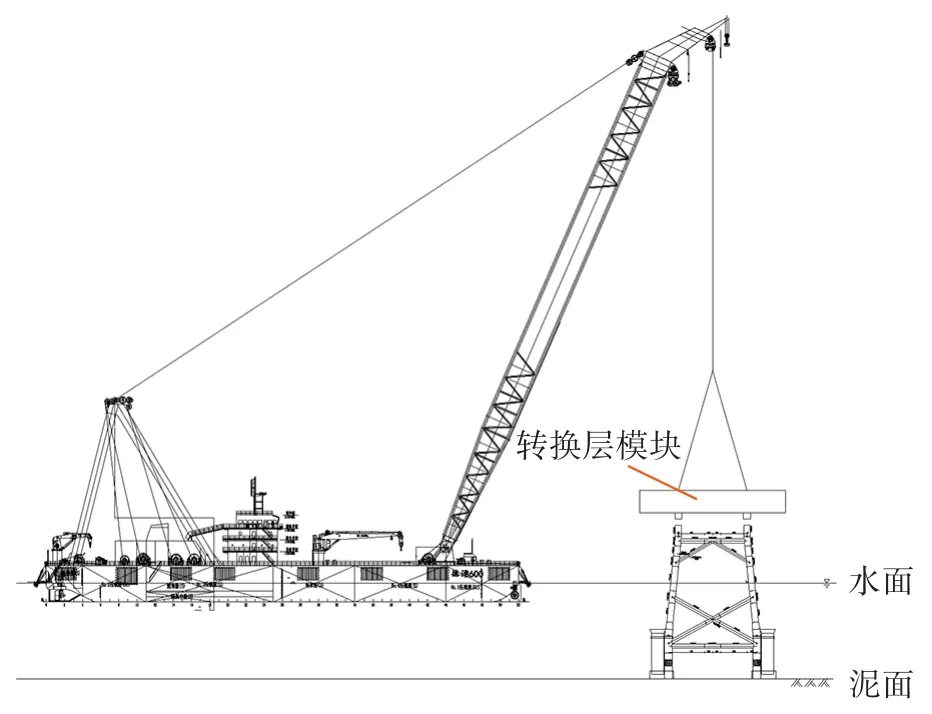

5.2 转换层模块吊放

浮吊船主钩下落至转换层模块顶部进行挂钩操作,同期进行解绑扎。模块顶部摆放定位设备,定位人员进行设备调试。

解绑扎完成后浮吊船起升主钩,主钩负荷每增加1 000 kN报一次负荷,负荷增加50%时停止,观察5 min,确认无问题再继续增加负荷,负荷增加75%时再次停止,观察5 min。在导管架基础离开驳船甲板50 cm后停止起升,观察5 min,确认无任何异响或问题再进行起吊作业。期间定位系统实时观测,确保定位系统的可靠性,一旦发现异常停止起升,及时进行检修或启用备用系统。

转换层模块起升至合适高度后,“德渤3”驳船远离“德浮3600”至指定位置;根据定位系统指示,甲板人员操控船位,将浮吊船调整至模块设计安装位置,并开始下落,下落过程中实时观测模块位置,并适当调整主钩高度,确保模块绝对位置及水平度满足施工技术要求,直至转换层模块主支撑柱与导管架上部主腿对接,如图8所示。转换层模块落位后,通过其主支撑柱与导管架基础主腿以焊接方式进行连接。

图8 转换层模块吊放示意

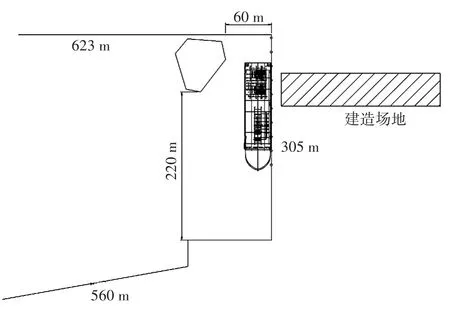

5.3 船组第二次抛锚就位

完成转换层模块安装后,运输驳船将其余3个模块运至施工现场。运输组块的驳船船中靠浮吊船船首,共抛4口锚,驳船船中与浮吊船船首带交叉缆,并根据浮吊跨距调整两船之间的距离,两船船位如图9所示。

图9 船组第二次现场就位示意

5.4 1#、2#主变模块和GIS模块吊放

1#、2#主变模块和GIS模块吊放方式与转换层模块吊放方式类似。应注意,考虑到上述的就位方式,3个上层组块吊放具有一定的先后顺序,即先吊放1#主变模块,随后吊放2#主变模块,最后吊放GIS模块(见图10),以免出现视野盲区。

图10 GIS模块吊装示意

5.5 1#、2#主变模块和GIS模块焊接与连接

1#、2#主变模块与转换层模块、GIS模块与转换层模块的对接方式相同,即转换层上节点板的4个对应位置上分别设有4块限位板,主变模块和GIS模块主支撑柱的内壁沿着限位板进行下放以完成整个组块的准确定位,如图11所示。当主变/GIS模块在转换层组块上准确落位后,开始现场焊接,对主变/GIS模块所有主支撑柱进行焊接,焊接为两侧角焊缝。此外,1#、2#主变模块和GIS模块之间在二、三层设置外走廊,采用柔性连接,便于设备搬运和运维检修;在屋顶层采用连接步桥连接。

图11 主变/GIS模块与转换层连接平面

5.6 复核与撤场

升压站上部组块焊接基本完成到位后,测量人员需对基础的水平度(含法兰水平度)、绝对位置、方位角及高程等数据的进行复核确认。

完成复核且满足设计要求后,经业主及监理检查确认后,将各索具依次从升压站各吊点上摘除,同时监测人员将升压站桩腿上布置的监测设备回收,然后主作业船撤离安装区域并与升压站保持约100 m的安全距离。

6 结论

为解决复杂环境下海上升压站上部组块整体吊装作业窗口少的问题,提出一种海上升压站上部组块分体式吊装方法。

首先,介绍了主变模块、GIS模块以及转换层模块的装船方法;转换层模块现场施工时,采用“德浮3600”船首顺靠“德渤3”船尾的方式就位;而1#、2#主变模块和GIS模块现场施工时,采用“德浮3600”船首顶靠“德渤3”船中的方式就位。

其次,4个上部组块吊装方式大致相同,都是通过4根30 m、600 t的环形吊带两两与“德浮3600”的1#和3#钩头相连,分别对1#主变模块吊装过程中的吊装索具的吊重、吊高、钩偏角三面向进行了分析计算,结果显示升压站导管架基础满足吊装要求。

最后,依次介绍了上部组块分体式吊装的船组初次抛锚就位,转换层模块吊放,船组第二次抛锚就位,1#、2#主变模块和GIS模块吊放,1#、2#主变模块和GIS模块焊接与连接,复核与撤场等6项关键施工技术。