离子液烷基化油产品终馏点的影响因素分析

李 钢

(中韩(武汉)石油化工有限公司聚烯烃二部,湖北 武汉 430000)

烷基化油是低分子烯烃和异丁烷在离子液催化剂的作用下,反应生成的异构烷烃混合物,主要成分为异辛烷。烷基化油具有硫含量低、不含芳烃、辛烷值高等优点,被誉为“黄金汽油”[1]。目前生产烷基化油主要有4种工艺:传统的液体酸工艺(氢氟酸法和浓硫酸法)、固体酸工艺、液体酸工艺的改进和离子液体工艺[2]。烷基化反应包括以下4个步骤:叔丁基正碳离子的生成、叔丁基正碳离子与丁烯加成生成C8正碳离子、C8正碳离子的异构、氢转移形成C8异构烷烃。

最近几年,离子液烷基化技术因安全环保的技术优势,在国内得到飞速发展,并成功应用于工业实践中。2013年,由中国石油大学开发的离子液烷基化技术首次在山东德阳投产成功,设计能力达12万t·a-1。采用该工艺生产的汽油,具有辛烷值高(RON 95~98)、敏感性低(RON与 MON之差一般≤ 3)、环保性能好、蒸气压低、燃烧热值高、不含烯烃、芳烃硫含量低、燃烧完全且清洁、不污染环境等优点,所以具有很大的发展空间[3]。中韩(武汉)石化30万t·a-1离子液烷基化装置正是采用该生产工艺。

汽油干点是衡量汽油标号及质量的关键因素,终馏点过高或过低,都会导致汽油产品不合格[4]。通过相应的实验方法,可以测得烷油产物不同蒸发程度时的温度。从表1可知,烷基化油的终馏点是影响汽油品质的一个重要因素。烷基化油品的终馏点过高,说明重组分多,不能完全蒸发,导致汽油燃烧不完全,发动机冒黑烟,耗油量大,严重时会造成发动机磨损;烷油终馏点过低虽有利于燃烧,但有可能会在气缸中形成气阻,所以在生产过程中要求将烷油的终馏点控制在一定的范围。针对2021年4月中韩(武汉)石化30万t·a-1离子液烷基化装置出现的烷基化油终馏点波动的问题,本文归纳总结了影响烷基化油终馏点的因素。

表1 烷基化油馏程的应用意义及影响[5]

1 影响因素分析

1.1 烷基化原料组分对烷油终馏点的影响

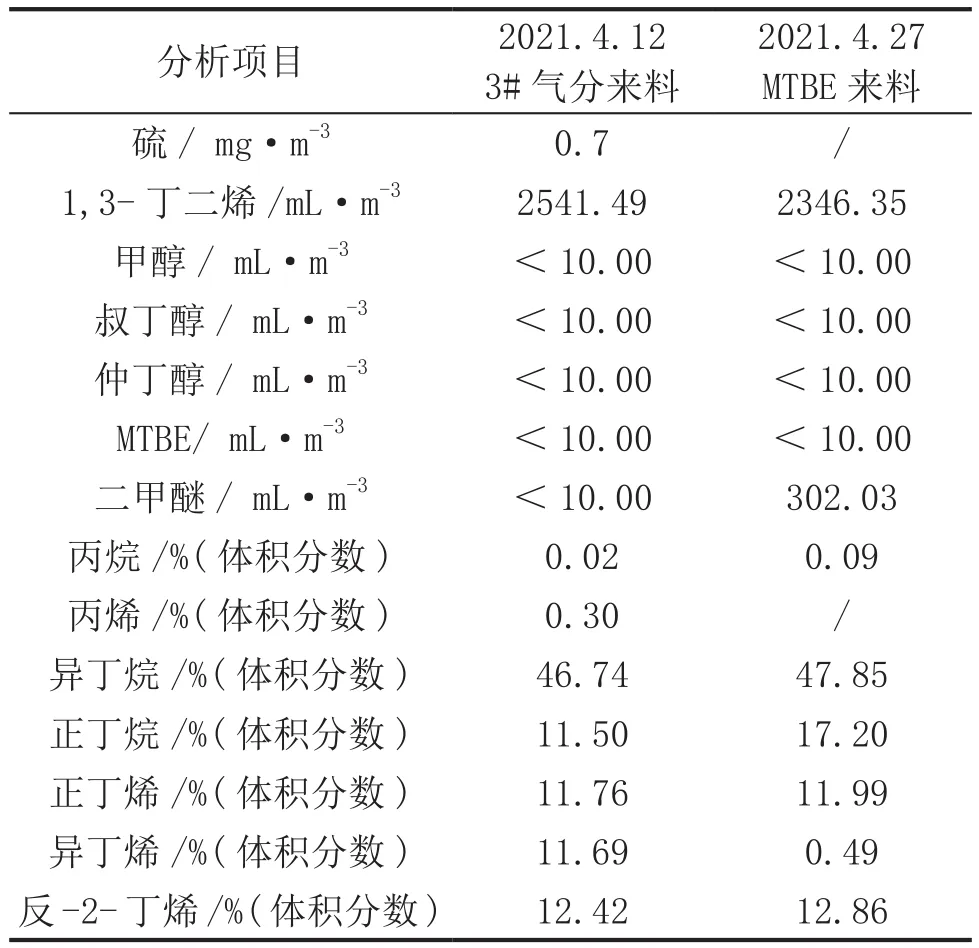

在离子液烷基化的生产过程中,不同的烷基化进料对烷油终馏点的影响非常大。2021年4月20日,炼油二部MTBE装置重新投入使用。该装置投入使用前,烷基化进料原料是来自3#气体分馏装置C105顶部的气相进料。MTBE装置投用后,3#气体分馏装置C105顶部气相经MTBE装置处理后,未反应的C4作为烷基化反应原料。分别选取2021年4月12日3#气分来料的采样分析数据和2021年4月27日MTBE来料的采样分析数据做分析对比,分析结果见表2。从表2可知,MTBE未反应C4和3#气分C4作为烷基化反应原料时,主要的差别在于异丁烯的含量。异丁烯和异丁烷反应会生成2,2,4-三甲基戊烷,该物质的支链多,沸点高,导致生成的烷油产品的终馏点高。

表2 烷基化原料的组分分析

表3是烷基化油产品(E221出口烷油)的指标分析结果。由表3可知,MTBE来料作为烷基化反应的进料时,其烷油产品的终馏点为181.4℃,3#气分来料作为烷基化反应的进料时,其烷油产品的终馏点为194.5℃,远高于MTBE来料。由此可知,MTBE未反应的C4是一种理想的烷基化反应原料。这种多装置串联工艺不仅提高了气分C4的利用率,也有利于提高烷基化油产品的品质(降低烷基化油的终馏点)。

表3 烷基化油产品(E221出口烷油)指标

1.2 反应温度的影响

丁烯和异丁烷的烷基化反应是一个放热过程,更低的温度有利于目标产物TMP的生成[6],从而影响到烷油中TMP/DMH的比值。从相关文献可知[7],温度低于5℃,反应体系的黏度会增大,溶解性能下降,从而影响反应的传质过程。

反应温度过高时,随着反应温度升高,辛烷值下降,C9及以上重组分的含量增加,三甲基戊烷的含量降低。若反应温度超过25℃无法降低,装置需降低负荷,处理冷却问题。

若反应温度低于10℃,会造成离子液黏度增加,静态混合反应器内的酸烃分散效果变差,导致副反应增加,酸耗及固渣量升高。从相关文献可知,反应温度对产物组成的影响如图1所示。

图1 反应温度对产物组成和 RON 的影响[8]

当反应温度从7℃上升到10℃,C8的选择性没有较大变化;反应温度从10℃上升到19 ℃时,C8产品的质量百分比呈下降趋势,C9含量呈上升趋势,即高温条件下,气化和裂化等副反应会加速发生,烷基化油产品中的C9和C5~C7含量呈增加趋势,导致油品质量下降。因此烷基化反应的温度控制在10~15℃为佳。

在实际生产过程中,反应温度可采用以下3种方法来控制:1)通过流出物闪蒸与离子液体的循环换热控制;2)通过压缩机负荷调整闪蒸罐压力;3)控制冷剂、流出物流量及温度。

1.3 烷烯比小(烯烃未在反应器内完全反应)

C4的烷基化是异丁烷与烯烃的烷基化反应,控制反应选择性的核心,是尽量避免烯烃与烯烃的聚合。这两类反应都是快反应,本装置适合异丁烷与烯烃发生烷基化反应的场合只有反应器,所以本装置控制的最重要核心,是确保烯烃在反应器中完成反应,即反应器出口不含烯烃。一旦烯烃在反应器中未反应完(消耗完)而被带入后续系统,会在后续系统发生大量的聚合反应,导致烷基化油的干点严重超高、产品辛烷值下降、氯含量升高、烷油出现颜色等一系列负面影响。除了对产品有影响,聚合反应严重时也会导致催化剂的失活速度加剧。

判断烯烃是否出现未反应完的情况,除了化验分析循环冷剂和循环异丁烷中是否含有丁烯外,工艺上最直观的表现,是循环离子液体进E202的温度TI20409和反应器的出口温度TI20504J的温差增大(按1.5℃预设)。这个温差加大的原因,就是烯烃在反应器中未反应完,进而进入沉降器D202,在极差的反应条件下继续反应(多为烯烃自聚合),导致D202温度升高。

一旦出现上述情况,需要及时排查以下几点并及时处理:

1)系统是否在提高致冷负荷以降低反应温度。降温时,反应器的出口温度先降,沉降罐由于藏量较大,降温较慢,因此会出现短时的温差变大。反应器出口温度稳定后该温差会恢复;

2)P204离子液体循环、P219叔丁基氯的运转是否正常,流量是否正确;

3)D202界位是否过低(应控制在45%以上),由此导致循环离子液体含烃过多(通过采样进行确认),酸烃比不够。

1.4 叔丁基氯加入量

在正常的生产过程中,叔丁基氯的加入量宜控制在300~500g·(t烷油)-1。如果生产出现波动,造成实际的叔丁基氯加入量不在这个范围,则会对反应造成影响。

叔丁基氯加入量过高时,适当过量对烷基化反应无影响,过量较多则烷油中的有机氯含量会升高,C5~C7增多。叔丁基氯加入量过低,会导致烷基化反应不完全,烯烃被带入下游系统,或发生自聚,烷油的氯含量升高,安全风险较大,因此建议可稍过量进行控制。

在实际生产过程中,可通过调节叔丁基氯加入泵(计量泵)的行程,控制叔丁基氯的加入量,在加工量降低时,可适当降低叔丁基氯的加入量。

1.5 活性指数

在正常的生产过程中,叔丁基氯的加入量宜控制在1.1~1.3。活性较高时,C5~C7含量会升高,辛烷值略低。应注意活性指数提高时,活性组分的溶解度为5%,要避免活性组分加入过多而导致活性组分沉降。活性较低时,C9及以上重组分的含量会升高,ASO生成量增加,烷基化油的氯含量(脱氯前)及干点升高,辛烷值和收率降低。活性指数过低时(小于0.8)易导致烯烃反应不完全,给装置的产品收率及平稳运行带来影响。

活性指数可以通过调节活性组分的下料量来调节,在实际生产过程中要注意以下3点:1)活性剂的初始补充量预设为6kg·(t烷基化油)-1,可根据原料量进行计算补充;2)在运行过程中,注意监测离子液体的活性指数,应控制在1.1~1.3的范围内。由于离子液体的藏量较大,活性指数的变化较缓慢,因此至少要在3次测定离子液体活性并发现其呈上升或下降趋势后,方可小量调整活性组分添加量,以控制其变化趋势;3)依据生产经验,烷油中的氯含量及产品辛烷值的升高等现象,也可反映活性指数偏低的问题。

2 结论

影响烷基化油产品终馏点的因素,主要有烷基化反应的原料组成、反应的烷烯比、烷基化反应温度、叔丁基氯加入量以及活性组分加入量(活性指数)等。本文给出了各影响因素的调节方法,下一步还需完成以下工作:

1)结合上述研究,从生产实际出发,进一步控制好影响产品质量的关键因素,以提高产品质量。

2)在提升油品质量的同时,做好装置的节能降耗工作,确保实现优质高产、节能减排的目标。