高铟高铁锌精矿炼锌提铟研究进展*

曾 军,吴元花,叶有明,蓝峻峰,廖政达,谢雪珍,陈进中

(1 广西科技师范学院食品与生化工程学院,广西 来宾 546199;2 广西桂柳化工有限责任公司,广西 柳州 545616;3 桂林理工大学材料科学与工程学院,广西 桂林 541004)

锌因其具有良好的延展性、耐磨性、铸造性及耐腐蚀性,并且可以与其他金属形成具有优良性能的合金,而具有广泛的应用。主要以镀锌、锌基合金、氧化锌的形式广泛应用于汽车、建筑、家用电器、船舶、轻工、机械、电池等行业。目前,在有色金属使用量中仅次于铜和铝。我国锌主要以硫化锌精矿的形式存在于矿石中。高铟高铁锌精矿是我国主要的锌精矿产资源之一,在常规的炼锌工艺过程,中性浸出后,锌的浸出率只有65%左右,剩余的锌和铁以铁酸锌的形式存在于中浸渣中,同时还伴生着铟的其他有价金属,故有必要对其中的有价金属进行综合回收。因此,积极寻找高铟高铁锌精矿高效炼锌提铟浸出工艺具有十分重要的经济和社会意义。

铟被广泛应用于电子、通讯、国防等领域,主要是铟锡氧化物薄膜(ITO靶材)、电子元器件、催化剂等方面的应用。地壳中铟的含量极低,仅为1×10-5%,并且铟在地壳中的分散程度很大,在自然界中,已经发现五种铟的独立矿床:自然、硫铟铁矿、硫铟铜矿、硫铜铟锌矿和水铟矿,但这些矿物在自然界的含量极低,很难遇见,铟主要以伴生的形成分散存在于其他金属矿物中。同时,因为铟与硫具有较大的亲和性,所以铟主要伴生在硫化矿中,其最主要的伴生矿即为硫化锌精矿。同时因其与硫具有相当大的亲和性,铟主要富集在硫化物中,其中最重要的载体矿物是闪锌 矿[5-6]。世界上大部分的铟是从锌冶炼厂的中间产物和副产物中回收的。

为此,从高铟高铁锌精矿中高效炼锌提铟具有重要的意义。本文综述了高铟高铁锌精矿的冶炼过程,分析了冶炼过程中铁和铟的存在形式,并阐述了铁和铟在锌精矿冶炼过程中的走向,介绍了多种锌的冶炼工艺、铁的除杂工艺以铟的富集工艺,对比了不同工艺的优缺点,高铟高铁锌精矿中高效炼锌提供依据。并提出了高铟高铁锌精矿冶炼的新工艺。

1 锌精矿的焙烧

1.1 氧化焙烧

目前,在绝大部分冶炼厂中,无论是火法工艺还是湿法工艺,除了氧压法直接浸出锌,锌精矿都先经过氧化焙烧,把难溶硫化物氧化成酸溶性强的金属氧化物,发生的主要反应为:

(1)

(2)

(3)

可见,前两个反应,对于后续的浸出是有利的,而铁酸锌则是酸溶性很差的物质,在高温高酸中也未能完全浸出来,因此在焙烧中应较少铁酸锌的生成,常规的氧化焙烧,难免会使约20%的锌形成铁酸锌,使可溶性锌仅为80%左右。

1.2 还原焙烧

在锌精矿的氧化焙烧过程中,氧化锌难免会与氧化铁反应生成难溶的铁酸锌,因此冶金研究工作研究出了还原焙烧,其原理是在焙烧过程中,通过还原性物质将部分正三价的铁还原成正二价的铁,使铁尽可能的以Fe3O4的形式存在,避免锌与铁生成难溶性的铁酸锌,以达到增加可溶性锌的含量。李密[11]用浓度为CO 选择性还原锌焙砂,CO浓度为8%,CO/(CO+CO2)为20%,在750 ℃下还原75 min,使铁主要以四氧化三铁形式存在,降低了铁酸锌的含量,使可溶性锌的比例提高到92.8%。

2 锌的湿法冶炼工艺

2.1 酸性浸出工艺

酸性浸出工艺是用硫酸将焙烧好的锌焙砂中的锌浸出来,主要分为常规酸浸工艺[14]和热酸浸出工艺[15]。

2.1.1 常规酸浸工艺

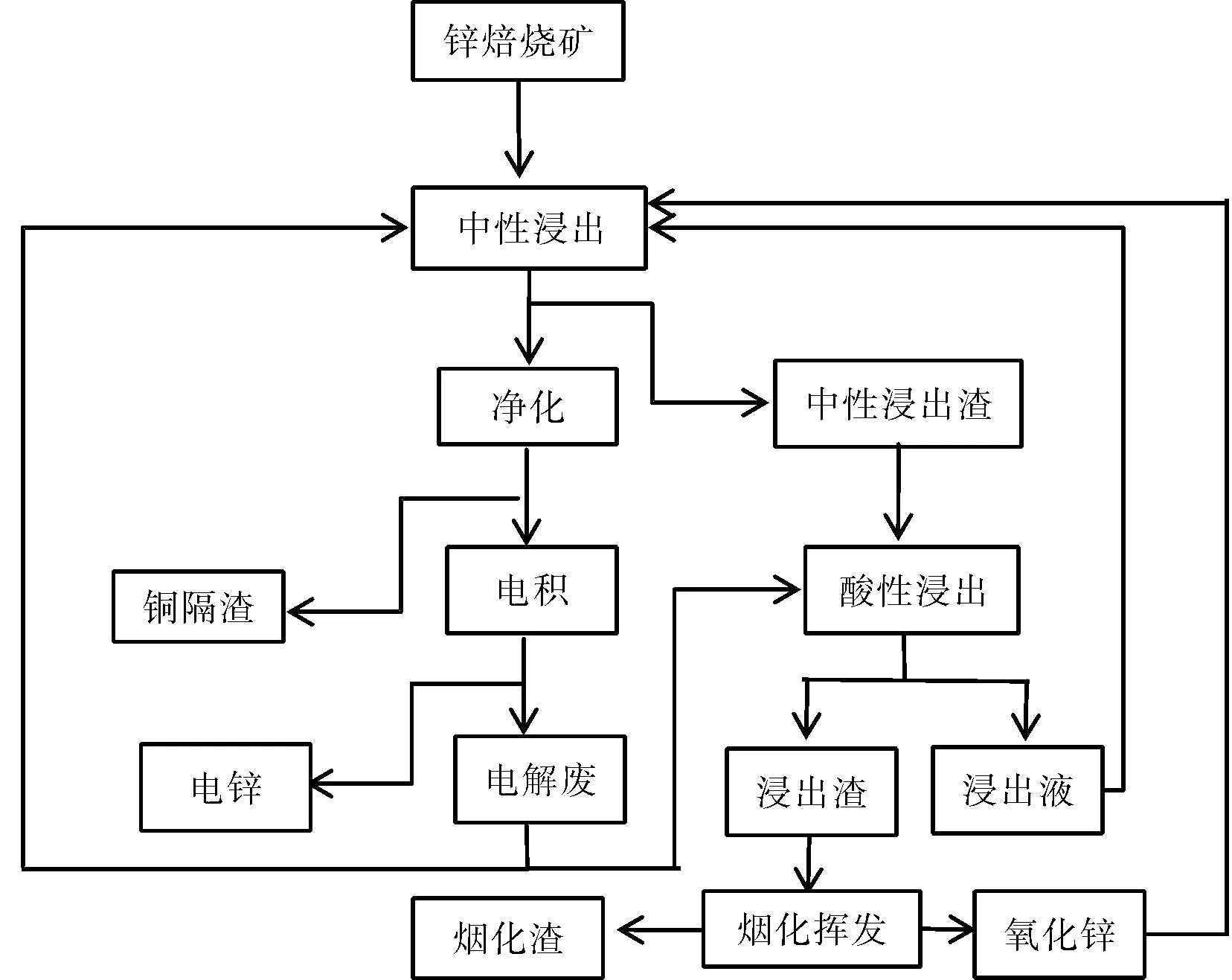

浸出的过程是为了焙烧矿中的锌溶解到溶液里面去,常规酸浸出工艺主要包括三个浸出阶段:中性浸出、酸性浸出、氧化锌粉的浸出。焙烧矿经过研磨之后进行中性浸出,控制pH=5~5.2,可以溶解部分的锌,而杂质只有少部分溶解,浸出液可以直接拿去净化、电积。中性浸出渣仍含有大部分的锌,必须再进行酸性浸出,终点酸点为1~5 g/L H2SO4,使大部分锌浸出在酸浸液中,但仍有20%左右的锌以铁酸锌的状态,这部分锌用烟化挥发进行回收。常规酸浸工艺流程如图1所示。

图1 常规酸浸冶锌过程Fig.1 Conventional acid leaching zinc smelting process

2.1.2 反酸中浸

在常规中浸时,起初酸的浓度很大,有部分三氧化铁会参与反应,使铁离子溶出,随着pH值的增大,铁以氢氧化铁的形式析出,使形成絮状物,难于分离,并且会是渣的含水量增大,为了避免三氧化铁的反应,刘一宁等[16]采取反酸中浸,一边加酸一边加锌焙砂,使酸液一直保持在pH>3的情况下,终点pH=4.8~5.1,浸出后再搅拌一个小时,适宜条件为:浸出温度为80 ℃,总浸时间2 h。可使锌浸出率由常规中浸的63%~68%提高到80%,后续浸出渣无需通过酸性浸出,而直接通过还原挥发的烟气回收锌、铟,使锌和铟的总回收率分别达到:92%和86%。

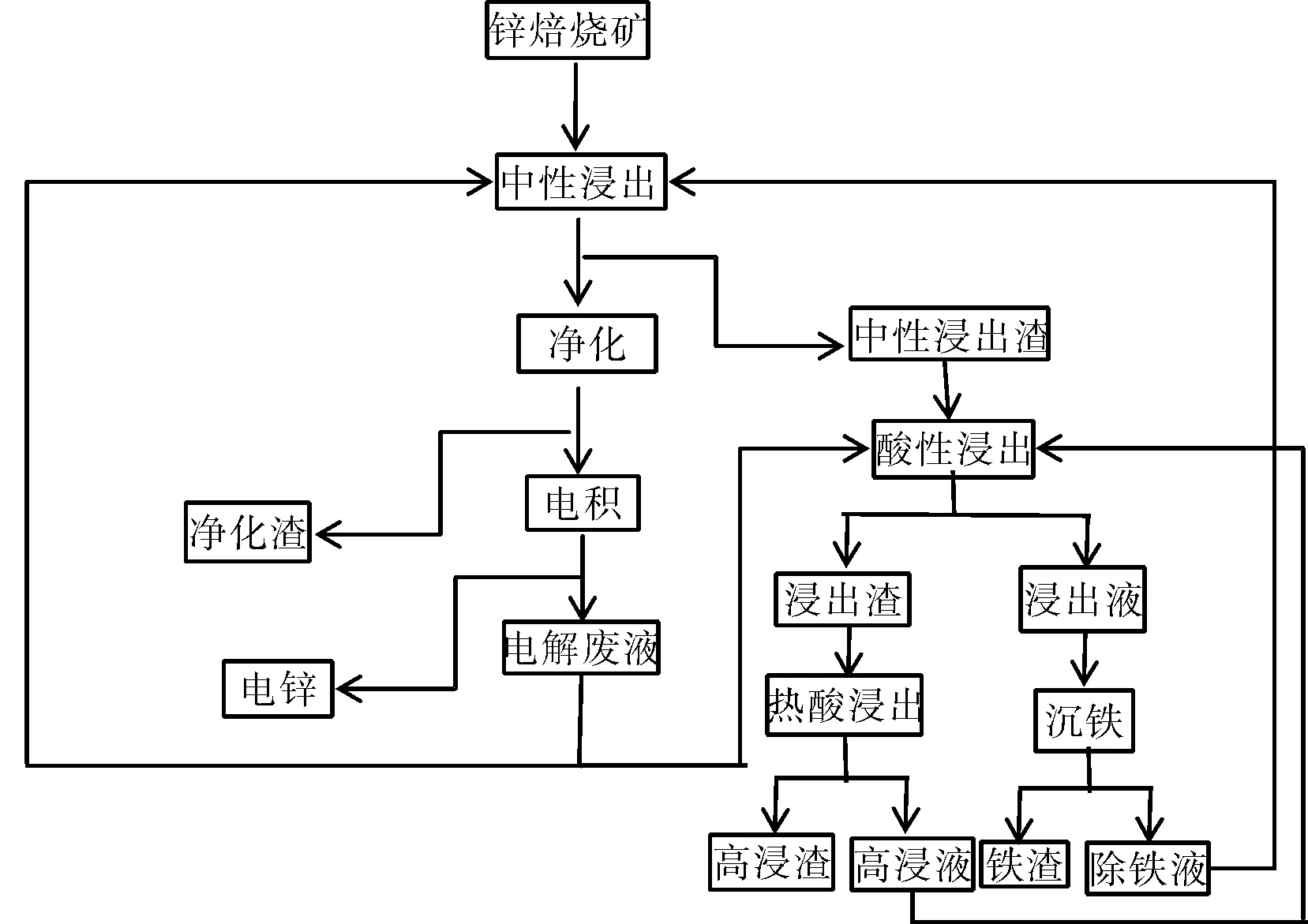

2.1.3 热酸浸出工艺

热酸浸出是在常规酸浸过程的基础上发展起来的。为了提高锌的浸出率,把酸浸温度提高到85~95 ℃,终酸提高到20~60 g/L。可以把铁酸锌中的90%以上的锌浸出来,但浸出液中铁含量也会随之增大。根据沉铁工艺不同可以分为:热酸浸-黄钾铁钒法、热酸浸-针铁矿法、热酸浸-赤铁矿法,原则工艺流程如图2所示。

图2 热酸酸浸冶锌过程Fig.2 Hot acid leaching zinc smelting process

(1)黄钾铁矾法

热酸浸出后,往高浸液中投入碱性含成钒离子(铵离子、钾离子、钠离子等)溶液来中和,控制溶液的pH=1.5~2.0使铁离子生成黄钾铁钒沉淀下来,其主要反应为:

因为该过程不断的放出酸来,为维持规定的pH值通常会采用锌焙砂来进行中和,但锌焙砂中的铁酸锌并不溶解,为较少锌焙砂的用量,通常会在热酸浸出后设置一个预中和阶段,该沉铁过程以结晶形式沉淀,容易分离,并且该过程中可以把稀散元素铟等一起沉淀在铁钒渣中,达到富集的目的。

(2)针状矿法

针铁矿法是在热酸浸出后,Fe3+的浓度为30~40 g/L,先把溶液中的铁离子Fe3+用锌精矿还原成亚铁离子Fe2+,再用锌焙砂中和到pH=2.5~4.2,在90 ℃下通入空气,使铁进行氧化沉淀,主要反应为:

(4)

该过程的优点是可以在铁离子还原成亚铁离子的过程,用ZnO控制pH的过程可以使铟等部分稀散元素沉淀下来,而不使铁沉淀,以达到铟铁沉淀分离富集的目的。

(3)赤铁矿法

赤铁矿法首先是将溶液中的亚铁离子氧化成铁离子,再在温度200 ℃,压力18~20 atm下沉铁3 h,使铁离子水解成α-Fe2O3沉淀下来,沉铁反应为:

(5)

该过程对设备条件非常苛刻,这是该方法难以得到运用的问题。

2.2 直接氧压浸出

氧压浸出是硫化锌精矿在不焙烧的情况下,直接在高压反应釜中,在高温高压下加入稀硫酸,通入空气进行氧化浸出的过程,是精矿中的硫化物直接生成可溶硫酸盐的过程,主要反应为:

(6)

起初该反应进行的很慢,随着溶液中Fe3+的增加,使ZnS 的还原反应加快,而氧气又把亚铁离子氧化成铁离子,从而循环来加速硫酸锌的浸出,主要反应为:

(7)

(8)

该方法一步从锌精矿中浸出锌,避免常规焙烧过程中耗能、基建设备大、耗时的缺点,还能以沉淀的形式富集回收硫,其浸出不充分的最大原因是硫的生成附着在ZnS的表面而阻碍了ZnS的进一步氧化。

3 铟的提取

3.1 基本概述

铟是一种稀散元素,符号是In,在元素周期表中第49位,是一种银灰色柔软有光泽的金属,因为具有光透性和导电性强的性能,可以用于制造液晶显示器,这是铟的主要用途,铟在自然界中常伴生于其他矿床,其中闪锌矿是其主要来源,在锌冶炼中可以对铟进行回收。

3.2 铟在锌湿法冶炼过程中的走向

锌精矿中,铟的含量极少,只为0.03%~0.08%,锌的湿法冶炼过程主要有中性浸出和热酸性浸出,现在工业上普遍这两种方法一起使用。在中性浸出中,铟主要富集在中性浸出渣[4],而在热酸浸出后,超过90%的铟以In3+的形式存在于酸浸液中,沉铁之后,随着铁钒的生成,以共晶物的形式一起和铁一起进入铁钒渣,因此,在湿法冶锌过程中,铁钒渣成为铟提取的主要原料。

3.3 回收铟的工艺

3.3.1 中性浸出渣直接还原提取

袁铁锤等[23]对从含铟锌精矿中提取铟的传统生产工艺流程进行改进。焙砂经中性浸出后,在中性浸出渣中配入还原剂,经制团、干燥和高温还原挥发,使铟富集于挥发物中再进行回收。最佳试验条件如下: 还原剂的质量分数为 15%~20%,还原温度为 1250 ℃,加料速度为 5 kg/h,此时,铟的挥发率达到 97%。挥发物经酸性浸出后铟的浸出率达到93.38%,总回收率显著提高。研究结果表明,采用中性浸出渣直接还原挥发工艺能缩短铟的冶炼流程,提高有价金属铟的回收率。

3.3.2 锌渣浸出渣高温挥发富集铟

吕伯康等[24]进行了锌渣浸出渣高温挥发富集铟的实验,该方法以经过中性浸出、酸性浸出的酸浸渣为原料,再与石灰煤粉、碳粉、硫化物混合,在高温下进行硫化挥发,收集挥发相以富集铟。该实验结果表明,当原料配比为浸出渣:石灰:煤粉:碳粉:硫化物=100:20:8:8:2时,在1100 ℃下硫化挥发2 h,铟的挥发率可达 90% 以上,该方法流程简单,适用性强,但过程需要很高的温度,能耗大,并且过程中会有低浓度的二氧化硫生成,不易回收制酸。

3.3.3 酸化预处理

湿法炼锌中浸渣物料中包括铟在内的金属氧化物、金属硫化物等经酸化焙烧[25]可转化为易溶的金属硫酸盐,酸化焙烧可分为湿式硫酸化焙烧、干式硫酸化焙烧和固体酸化焙烧 3种。

(1)硫酸化焙烧

焙烧一般在马沸炉中进行,渣与浓硫酸(85%~95%)按一定质量比[1:(1~2)]配料,在 200~300 ℃条件下焙烧,可将其中难溶的铟转化为易溶的硫酸盐,反应如式(1)~式(4)所示。

(9)

(10)

(11)

(12)

式中,Me代表铟等多种金属。

经过处理之后,可以把金属转化成硫酸盐,同时,其中的脉石成分Si转化成SiO2,在后续浸出时一般不被浸出,而减少了浸出液中Si的含量,有利于铟的萃取。

(2)干式硫酸化焙烧

向含铟物料中配入FeSO4,在温度 500~600 ℃条件下焙烧,可将物料中 90%的铟转化为In2(SO4)3。

(13)

(14)

(15)

(3)固体酸焙烧

(16)

(17)

(18)

酸化焙烧使难溶含铟转化成金属硫酸盐,使直接用水浸出成为可能。

3.3.4 从铁钒渣中回收铟

高铁锌精矿的冶锌过程中,沉铁是无法避免的,形成的铁钒渣则富集着各种稀散元素,便作为铟的提取原料,从铁钒渣中提取铟的常规方法[15]是:铁钒渣的焙烧、酸浸、铟的萃取、反萃、锌块置换。但该方法能耗高、铟的回收率不高,陈永明等[26]采用NaOH分解铁钒渣,以达到铟浸出富集的目的。铁钒渣在NaOH中主要发生的反应为:

(19)

(20)

铁钒分解过程,铟等有价金属一同生成氢氧化物,与氢氧化铁、四氧化三铁等富集在铁渣中,再通过控制pH可以选择性浸出铟等有价金属,而铁以四氧化三铁的形式沉淀下来,通过对浸出液萃取可以有效的回收铟。选择最佳 NaOH 用量为铁钒渣量的 38.14%,在60 ℃、液固比 2:1、时间 2 h 的最佳条件下,铁钒渣分解率高达 98.03%,除 As率 83.36%,渣中 In、Fe、Zn 分别由 0.15%、26.63%、9.05%富集至 0.23%、38.81%、12.89%。

3.3.5 从高浸渣回收铟

在炼锌过程中,常会产生大量的高酸进出渣,目前最为常用的是硫化烟化、硫酸浸出工艺,但该工艺对富铟烟尘的分解率只有86%左右,铟的浸出率为84%左右,张凯霞等[3]对该工艺进行了改进,采用硫酸浸出-NaOH碱浸-硫酸二次浸出三段浸出工艺,并在碱浸渣辅以球磨,使得烟尘的分解率达到93.39%,铟浸出率为97%,该方法有效的提高了铟浸出率。

3.3.6 富铟锌精矿氧化还原浸出

周玉琳[27]以次氧化锌、富铟锌精矿为原料,先对次氧化锌中性浸出,再对浸出渣加入高猛酸钾、富铟锌精矿和硫酸进行酸性浸出。锌精矿中的难溶硫化铟与浸取出来的铁发生氧化还原反应,从而使铟被浸取出来,主要化学反应为:

(21)

此外,加入的高锰酸钾又把亚铁离子氧化成铁离子,促进反应的进行,提高铟的浸出率。

该工艺直接从锌精矿中浸出回收铟,不用经过焙烧、挥发等耗时、耗能的过程,很大程度降低了成本,缩短了生产周期,并且经实验结果表明,可以使铟的浸出率达到95%以上。

3.3.7 萃取和置换回收铟

对富铟酸浸液采取P204(二(2-乙基己基)磷酸酯)萃取[28],使铟富集在萃取液中,铁富集在萃余液中,达到分离效果,再从富铟萃取有机相用HCl反萃取,之后用锌板置换得到海绵铟。主要反应为:

In3 ++3H2A2=In(HA2)3+3H+

(22)

In(HA2)3+4HCl=HInCl4+ 3H2A2

(23)

3Zn+2HInCl4=2In+3ZnCl2+H2

(24)

4 结 语

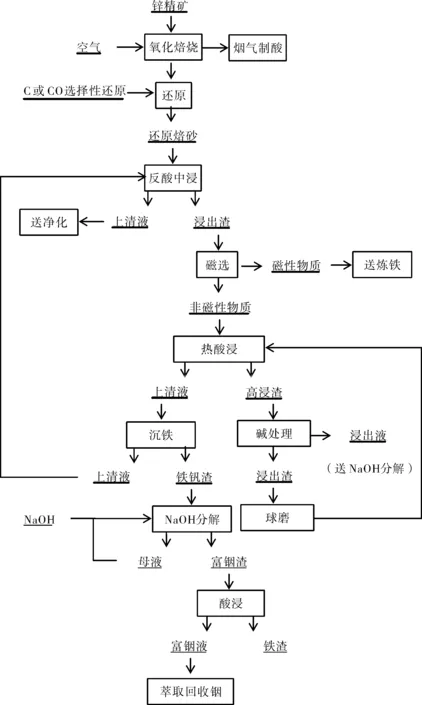

图3 强化焙烧全湿法工艺流程图Fig.3 Process flow chart of enhanced roasting-full wet process

目前,大部分冶炼厂还是使用火法与湿法相结合的冶炼方法,火法过程中,对设备要求较高,耗能大,并且火法过程中的烟尘难以得到很大程度的回收利用,且一旦溢出对冶炼工人有很大的伤害,如何在整个冶炼过程中尽可能少采用火法工艺显得格外的重要。在锌精矿焙烧过程中,难免会有大量的铁酸锌的生成,降低铁酸锌的生成将有利于锌的浸出,而对于铟的回收多采用铁钒渣还原挥发、酸浸、萃取、置换回收,湿法浸出铁钒渣,将能很大程度降低冶炼成本和提高铟的回收率。

现拟提出对锌精矿进行还原焙烧,在进行反酸中浸之后加设磁选部分,以分离绝大部分的铁,从而降低后续除铁工艺的负担,非磁性物质进行热酸浸,高浸渣通过碱浸、球磨后返回高酸浸出,而铁钒渣采取NaOH分解,避免还原挥发中的大量窑渣无法回收,并且铁渣经磁选后能用于炼铁,望能降低冶炼成本,提高锌、铟的回收率。