基于精确有限元模型的叉车外门架轻量化设计

王润泽,姜建建,黄志来,*,张如燕,王 彪

(安徽工业大学 a.特种重载机器人安徽省重点实验室;b.机械工程学院,马鞍山 243002)

叉车是一种工程车辆,主要功能为装卸货物[1]。1924年,美国CLARK公司生产出第一台内燃动力叉车,我国于1958年在大连叉车厂(现大连叉车有限责任公司)自主生产出第一台内燃平衡重式叉车。

许多学者针对叉车做了大量的研究工作,包括:叉车的操控系统、能量回收、安全性、动态特性及舒适性、结构优化[2]等。在叉车的结构优化方面,ROSSETTI等[3]用多目标的方法优化叉车变速箱,SUN等[4]用不同算法优化叉车转向机构,戚海勇[5]考虑振动特性优化叉车车架结构,余晓贤[6]考虑安全性优化叉车护顶架结构。同时,门架系统作为叉车的重要部件,童水光等[7]基于有限元法对叉车门架系统进行结构优化。外门架作为门架系统中保障货物升降的核心部件,其实际受力复杂,且质量在门架系统中占比较高,因此外门架的轻量化对改善叉车的能耗具有工程意义[8]。

本文针对已定型号叉车的外门架进行轻量化设计,通过电测法完成工程实测,利用实测数据建立精确的外门架有限元模型,在满足强度的前提下,以外门架总质量为优化目标,基于响应面法进行结构优化,获得的优化结果为叉车外门架的轻量化设计提供参考。

1 几何模型

外门架属于框架结构,由2根立柱以及多根横梁组成,立柱用来承担滑架、货物的自重以及因滑架和货物的自重产生的力矩,多根横梁用来满足门架的刚性要求,其结构如图1所示。

根据工程经验确定4个测点,如图1所示,分别位于外门架上横梁及链条座上表面。实测时货叉有水平(Horizontal,简称H)和后仰12°(Oblique,简称O)2种位姿,货叉上升高度取了3种工位(1,2,3 m)。用a和b描述实测工况,其中a∈(H,O),b∈(1,2,3)m。

2 工程实测

工程实测如图2所示,电阻应变花的接线与应变适调器相连,将实测数据传输至计算机,再通过DHDAS动态信号采集分析软件对实测数据进行处理。

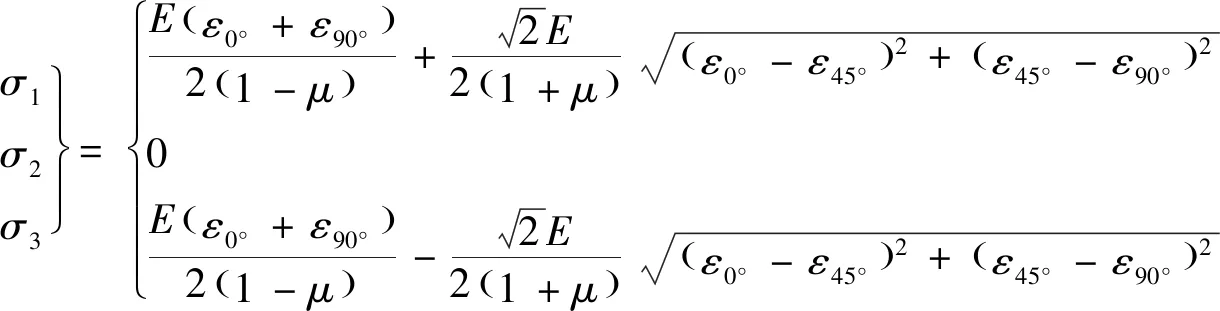

用电测法获得各测点的应变,然后进行平均值滤波,最后代入式(1)及式(2)[9],从而获得不同工况下测点的Von Mises应力值。

(1)

式中:ε0°,ε90°,ε45°分别表示应变花在水平、竖直及45°方向测量的应变,主应变为ε1≥ε2≥ε3,主应力为σ1≥σ2≥σ3。

由式(1)可得,Von Mises应力为

(2)

外门架4个测点不同工位下的Von Mises应力如图3所示。

由图3可知,外门架4个测点的Von Mises应力值在17~30 MPa之间,较为稳定。测点1与测点4是对称测点,在不同工位下,两测点的实测Von Mises应力折线走势大致相同且呈现对称分布的趋势。因此,本次测得的外门架4个测点的Von Mises应力值真实可靠,可以根据这4个测点的实测值校核精确外门架的有限元模型。

3 精确有限元模型

运用静力学分析,将各受力点载荷值代入Workbench静力学仿真模块。通过有限元隐式算法,求得各个工位下,外门架的等效应力云图(图5)。

从图5可以看出,在竖直上升至3 m时,外门架整体等效应力最大,其值为204.16 MPa,仍远小于材料的屈服极限。对外门架4个测点的实测以及仿真数据进行折线绘制,得到各测点实测值与仿真值的对比折线(图6)。

通过图6可以看出,仿真和实测折线整体的走势基本相同,因此叉车外门架有限元模型是精确可靠的,同时也表明叉车外门架有限元仿真具有可行性。基于外门架精确的有限元模型,可以对其进行轻量化设计。

4 优化求解

由实测及仿真数据的对比可知,当货叉竖直上升至3 m时,外门架的等效应力值最大。由于响应面法可以获得精确的预测模型,因此,针对该工位运用响应面法对叉车外门架进行轻量化设计。

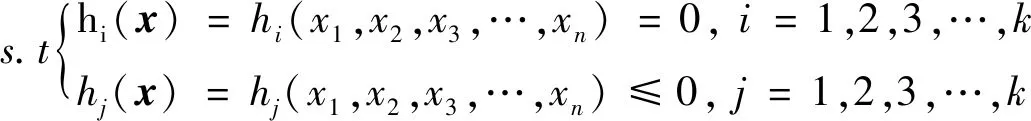

优化设计首先要对整体进行数学建模,一般的优化设计的数学模型为

(3)

式中:F(x)为目标函数;x为设计变量;hi(x)为等式约束;hj(x)为不等式约束。

通过对图5的分析,共选择8组尺寸参数作为本次优化的设计变量,分别为:P1为下横梁厚度,P2为中横梁厚度,P3为竖板厚度,P4为竖板长度,P5为链条座厚度,P6为支撑板厚度,P7为上横梁厚度,P10为立柱厚度,单位均为mm。对外门架模型进行敏感性分析,筛选出对输出参数影响较大的设计变量,输出参数为外门架总质量M及外门架最大Von Mises应力值σMises-max(图7)。

根据敏感性分析可得,P1,P2,P3,P4,P7,P10对外门架质量及最大等效应力值影响较大,因此选择这6组设计变量作为需要优化参数,对原优化问题进行降维处理。

式(3)中,x1=P1,x2=P2,x3=P3,x4=P4,x5=P7,x6=P10。考虑设计变量尺寸受限(几何约束)和结构有强度要求(强度约束),优化目标为外门架总质量。尺寸约束为x1∈[25,32],x2∈[70,105],x3∈[15,21],x4∈[80,115],x5∈[40,51],x6∈[17,22],单位为mm。强度约束为h(x)=σMises-max(xj)≤220,j∈(1,2,3,4,5,6),单位为MPa。目标函数为minF(x)=M(x1,x2,x3,x4,x5,x6),单位为kg。

响应面类型取Kriging模型,选择4个验证点。通过200个细化点,得到不同设计变量的响应面(图8—9)。

从图8—9可以看出,设计变量与质量之间的响应面拟合十分规整,这是由于各设计变量与模型质量之间成线性关系,因此拟合度较高。而等效应力与设计变量之间不呈现线性关系,因此响应面不规整。但整体来看,各设计变量与输出参数之间的响应面拟合满足要求。

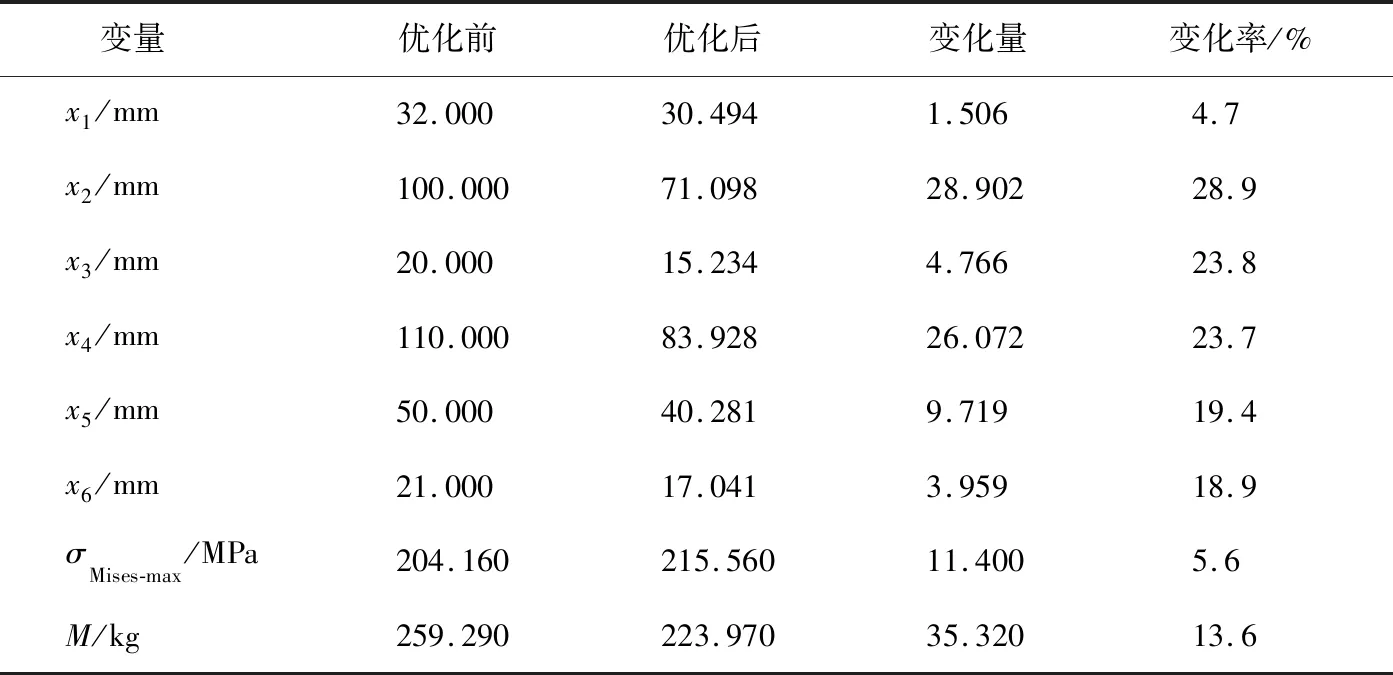

采用响应面优化中的MOGA算法对叉车外门架进行结构优化,选取最优结果,如表1所示。

表1 优化结果

从表1可以看出,相比优化前,叉车外门架的质量下降了13.6%,减轻量为35.32 kg,优化效果显著,有效地节约了叉车门架的生产成本。叉车外门架Von Mises最大应力增大了5.6%,增大至215.56 MPa,但仍远小于外门架材料的屈服强度335 MPa,满足强度要求。

5 结论

通过工程实测以获得外门架精确的有限元模型,先进行敏感性分析对优化问题降维处理,减少设计变量。在保证强度的前提下,以总质量为优化目标,通过细化点降低响应面拟合误差,从而获得外门架结构优化结果。结果表明,外门架的质量减轻13.6%,优化效果显著,且工程实践亦表明优化结果行之有效。