罗茨式氢气循环泵型线优化分析研究

焦撼宇, 韩建超, 杨东升, 刘建峰, 苗利蕾, 周晓蕾

(北京卫星制造厂有限公司, 北京 100191)

1 引言

随着中国在轨空间站建设、载人登月、行星探测、月球/ 火星基地等任务的开展,对飞行器的电源系统提出了更高要求。 飞行器的电源系统需具备长时间高功率输出、能量密度高、响应速度快、安全性好等特点。 由于受重量、体积和可靠性等影响,传统太阳能电池-蓄电池电源系统存在较多限制,难以满足新技术的需求。 燃料电池利用氢和氧将化学能直接转化为电能,反应过程不涉及燃烧,因此不受卡诺循环的限制,能量转化率可达60%~80%。 此外,燃料电池还具有噪声低、环境污染小、可靠性高等特点。

20 世纪60 年代起,国外将燃料电池作为电源系统应用于航天领域,如美国阿波罗号飞船、双子星载人飞船、俄罗斯月球轨道器等。 为实现燃料电池高效率工作,需要提供充足的燃料以及合适的湿度环境,因此,需要氢气循环系统配合工作。 鉴于氢气的小分子、低粘度特性,氢气循环系统中大多使用容积式泵承担循环增压功能。 罗茨泵作为一种容积式泵,具有强制输气、无油润滑、结构简单、工作可靠及寿命长等优点,在燃料电池含水氢气输送方面具有较大的优势。 同时,罗茨式循环泵已经在Mirai 氢燃料电池汽车(丰田织机)上取得良好应用。

国内外学者围绕罗茨泵性能开展了大量研究。 Thai 等通过研究罗茨泵的几何参数,建立了转子型线与泵流量之间的关系,实现了罗茨泵的自动设计;Sun 等建立了罗茨泵的三维计算模型,研究了泵内的流场和速度场;Hsieh 等分析了不同相位角对罗茨泵流量特性的影响;黎义斌等建立了罗茨泵的渐开线方程,利用动网格技术研究了压力角对转子型线方程和几何参数的影响;陈作炳等研究了转子叶数对罗茨泵流场分布的影响情况;高树奎等基于罗茨泵运行时面临的振动大、噪音大、泄露等问题,建立了罗茨泵流场数学模型,分析了泵的压力场、速度场和流量脉动曲线。

本文面向氢燃料电池系统需求,针对现有中国在氢气循环泵部分性能上的不足,开展基于罗茨结构的氢气循环泵型线优化设计与分析研究,提出型线优化设计方案,综合分析转速、间隙、压差等因素对流场特性的影响,为罗茨式氢气循环泵的工程化实施提供一定借鉴。

2 罗茨转子型线优化

面向60 ~80 kW 级燃料电池氢气循环需求,设计罗茨泵流量为400 SL/min,压差30 kPa 综合考虑循环泵低功耗、长寿命需求,设计转速3000 r/min。 基于参数需求,设计罗茨泵经典三叶圆弧-渐开线型转子型线,并以提高转子面积利用率、降低罗茨泵流量脉动为目标,开展罗茨转子型线优化研究。

2.1 圆弧-渐开线型转子型线

罗茨泵经典圆弧-渐开线转子型线参数如式(1)~(4)所示。

其中:为罗茨泵流量,为转子中心距,为转子直径,为转子叶数,为渐开线基圆半径,为圆弧段半径,为压力角,为转速,为面积利用系数,为容积利用效率。

基于氢气压升需求和罗茨转子叶型参数设计理论,设计参数如下:=3,=400 L/min,=0.52,=3000 r/min,=1.25,=0.683,综合(1) ~(4)式,得=58 mm,=40 mm,=30.75°,=17.2 mm,=9 mm。

根据上述型线参数,建立圆弧-渐开线罗茨转子型线方程。 型线方程主要包括叶谷段、叶峰段以及渐开线段3 部分,如图1 所示。

图1 圆弧渐开线罗茨转子型线Fig.1 Profile of arc involute Roots rotor

以为圆心,建立渐开线段的型线方程,如式(5)所示。

以为圆心,建立叶谷段的型线方程,如式(6)所示。

以为圆心,建立叶峰段的型线方程,如式(7)所示。

2.2 罗茨转子型线优化

作为经典圆弧-渐开线型线,图1 所形成的转子在叶峰、叶谷啮合时易造成较大的气动噪声,此外,罗茨泵面向小分子、低粘度氢气介质,传统型线难以实现高性能的增压需求,还会带来功耗与寿命等问题。 因此,需开展转子型线优化设计,提高面积利用系数,实现罗茨泵的流场均匀化与效率的提升。

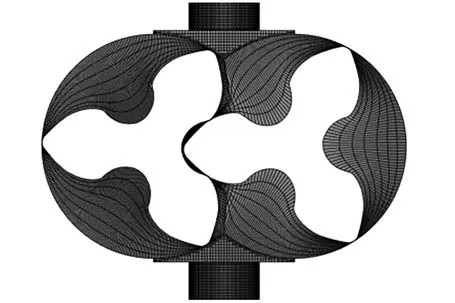

型线优化基于圆弧-渐开线型线,保持渐开线段良好的啮合性与稳定性,重点优化叶峰、叶谷的圆弧段,改进罗茨转子如图2 所示。 过渡段保持型线不变(即图2 中段),叶谷段由避让段和连接段替代,叶峰段由圆弧段、和包络线替代。

图2 优化罗茨型线Fig.2 Optimized Roots profile

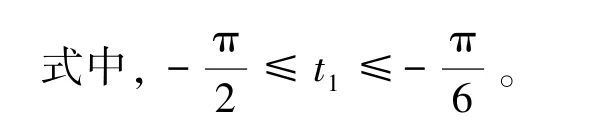

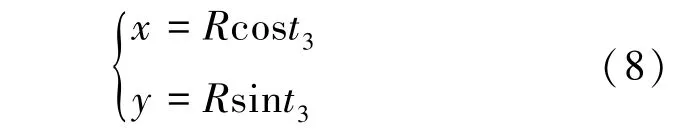

圆弧是与转子同心的圆弧,可以消除转子顶端与腔体内壁之间的曲率差,降低小分子气体在增压过程中的泄露。 建立以为圆心的型线如式(8)所示。

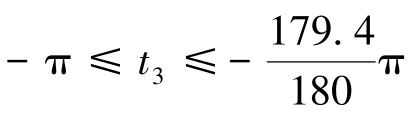

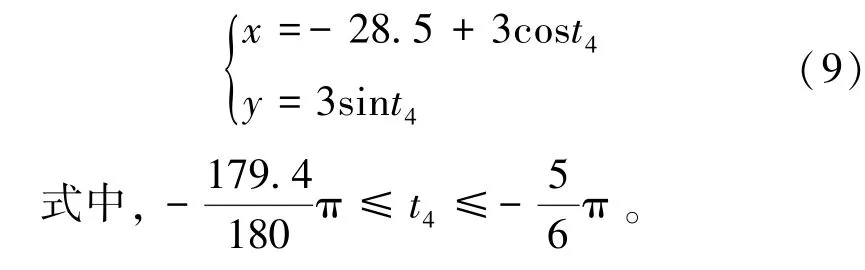

圆弧半径较小,运动时实现预先进气,抑制齿顶处气体湍流的产生。 以为圆心设计如式(9)所示。

包络线将与进行光滑连接, 并可有效增加面积利用系数。 以点(,)为参考点,设计如式(10)所示。

式中,33 ≤≤3.6。

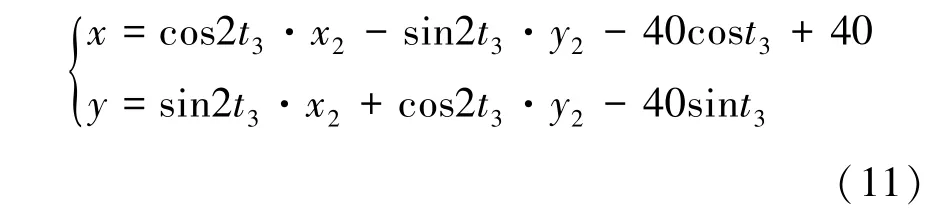

过渡段为渐开线与包络线的连接段,保证两段过渡尽可能光滑,曲率足够大。 为防止转子发生干涉,包络线段,使得在转子啮合时形成一个过渡区,有效抑制啮合时气体不能及时排出而产生的气动噪声。 以点(,)为参考点,设计如式(11)所示。

式中,π186 ≤≤π15。

通过上述转子型线优化设计,转子在啮合过程中避免了经典型线的密闭产噪现象,面积利用系数有较大提升,但仍需进一步分析型线优化前后,不同参数下的流场性能。

3 罗茨泵的数值建模

罗茨泵进出口压差、转子间隙和转速是影响其流场特性的关键因素,以此为基础,开展型线优化前后罗茨泵流场性能分析,为罗茨泵工程化提供数据支撑。 SCORG 是专业的泵阀仿真软件,可以将罗茨泵转子域三维网格沿转子长度方向划分成一系列二维数值网格,并根据转速预先生成转子网格文件的所有所需位置,能够快速获得高质量的结构化动网格。 因此,本文采用SCORG +Pumplinx 方法对罗茨转子开展仿真分析,将网格模型导入Pumplinx,结合工程需求设计边界分析流场。

图3 为罗茨转子在SCORG 中生成的流体域,包括转子域、进口区域、出口区域3 部分。 转子域为结构化动网格,角度间隔为2°,转子每个叶间区域的径向、轴向和周向的网格层数分别为7、80和60。 进出口区域使用结构化网格,最大网格尺寸为0.01,表面网格尺寸为0.005,形成流体域网格数约18 万。

图3 罗茨转子流体域模型Fig.3 Fluid domain model of Roots rotor

在Pumplinx 仿真中,罗茨泵进出口为压力边界,阴阳转子边界为Rotating Wall,其余边界为Wall,湍流模型为Standard-模型。 通过二阶迎风格式离散控制方程进行迭代求解,代数方程迭代采取亚松弛,转子旋转2°为一个时间步,收敛步数为25,求解器残差保持稳定且进出口质量流量守恒,表明仿真收敛。

在Pumplinx 的Standard-湍流模型计算中,采用雷诺时均N⁃S 方程进行计算,如式(12)~(15)所示。

基于上述模型,仿真时重点关注压差、间隙以及转速等关键参数。 结合罗茨泵的压缩效率和工作环境,压差以30 kPa 为基准;间隙选择主要考虑材料的热膨胀和当前加工装配水平, 取0.08 mm为基准;转速与泵的流量和功耗密切相关,综合考虑取3000 r/min。 设计仿真矩阵如表1所示。

表1 罗茨泵仿真矩阵Table 1 Simulation matrix of Roots pump

4 型线优化数值分析

针对上述仿真矩阵,基于罗茨泵转子优化前后的压差、间隙和转速3 个维度进行仿真分析。

4.1 压差对罗茨泵流量特性影响

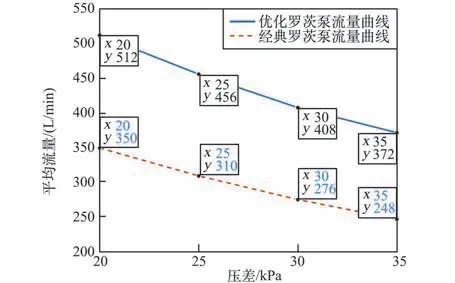

图4 为间隙为0.08 mm,转速为3000 r/min,入口压力为101 kPa 下罗茨泵的压差-流量变化,随着压差增大,型线优化后罗茨泵(优化罗茨泵)流量由512 L/min 降到372 L/min,经典型线结构罗茨泵(经典罗茨泵)流量由350 L/min 降到248 L/min。 对比罗茨泵优化前后流量曲线可知,泵出口平均流量随压差增大而逐渐减小,且型线优化后,罗茨泵面积利用系数有效提高,并将转子与腔体之间的线性间隙优化成面间隙,有效降低了小分子氢气在增压过程中的泄露,使得流量大幅提升,优化后罗茨泵流量在压差20 ~30 kPa 时均大于400 L/min。

图4 罗茨泵优化前后压差-流量曲线图Fig. 4 Differential pressure⁃flow curve of Roots pump before and after optimization

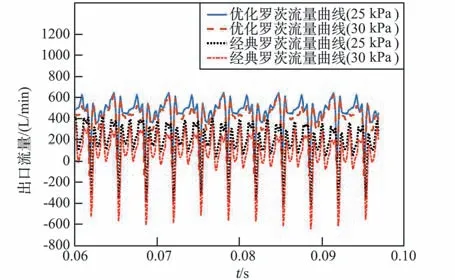

罗茨泵作为回转式容积泵,转子转动会引起泵内容积周期性变化,图5 为不同压差下罗茨泵出口瞬时流量的周期性波动。 由图可知,进/排气腔存在压力差,当排气到达一定程度,会造成气体瞬时返流,压差由25 kPa 升高至30 kPa 时,罗茨泵回流增加,出口流量波动上升。 对比优化前后曲线,优化罗茨泵出口瞬时流量显著增加,返流降低,也有效实现了流场的均匀化。

图5 罗茨泵优化前后流量波动图Fig.5 Flow fluctuation diagram of Roots pump before and after optimization

罗茨泵速度场方面,图6 为罗茨泵优化前后转子腔速度云图。 罗茨泵中各腔室速度分布相对稳定,在、处结构间隙狭小,存在较大的速度梯度场。 比较罗茨泵优化前后处速度场,优化罗茨泵叶峰与腔壁外径一致,密封段更长,因此,图6(a)、(b)相比具有更小的速度峰值和突变区域,有效降低了氢气小分子的泄露。 优化罗茨泵在、两处设计转子间隙更小,在转动过程中有效降低了气体泄露,因此使得气体在、之间呈现显著的速度梯度分布。 而经典罗茨泵在处为整段曲率恒定的圆弧,在转子间隙处形成了长段光滑的泄露通道。 此外,对比发现,优化罗茨泵在进口处速度场更为均匀,涡流更小。

图6 罗茨泵优化前后转子腔速度云图Fig.6 Cloud image of rotor cavity velocity before and after optimization of Roots pump

4.2 间隙对罗茨泵流量特性影响

图7 描述了罗茨泵在转速为3000 r/min,压升为30 kPa 时不同间隙下的流量变化。 当间隙由0.06 mm 增加到0.1 mm 时,优化罗茨泵流量由565 L/min 降到285 L/min,经典罗茨泵由395 L/min降到170 L/min,流量大幅降低,说明罗茨泵在传输小分子气体时,对泵腔之间的间隙变化非常敏感。 随着间隙增大,罗茨泵流量下降幅度基本一致,无论转子是否优化,间隙控制都是罗茨泵性能提升的核心因素。

图7 罗茨泵优化前后间隙⁃流量曲线图Fig.7 Clearance⁃flow curve before and after optimi⁃zation of Roots pump

如图8 所示的速度矢量图在一定程度上能够反映罗茨泵气体流向与泄露量。 进出口压差不变,随着罗茨泵间隙增加,使得、两处阻隔气体泄露的能力降低,段内气体紊流增多,对罗茨泵的运转稳定性和气动噪声都产生不利影响。

图8 罗茨泵优化前后转子腔速度矢量图Fig.8 Velocity vector diagram of rotor cavity before and after optimization of Roots pump

4.3 转速对罗茨泵流量特性影响

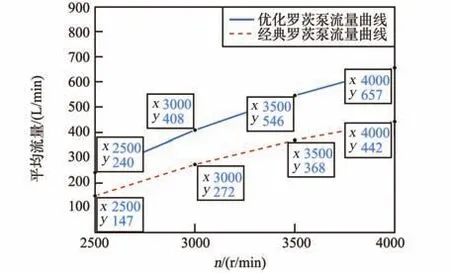

图9 为优化罗茨泵在压差为30 kPa,间隙为0.08 mm时,罗茨泵转速-流量曲线。 随着转速增加,优化罗茨泵流量由240 L/min 增加到657 L/min,经典罗茨泵流量由147 L/min 增加到442 L/min。 由图可知,转速增加可有效提高罗茨泵流量,同时也会带来功耗和载荷方面的不利影响。 因此,应综合考虑罗茨泵自身性能需求和寿命之间的矛盾,结合性能需求,匹配转速与性能之间的关系。 由罗茨泵优化前后流量对比发现,罗茨泵流量与转速呈线性关系,且优化罗茨泵流量曲线斜率更大。

图9 罗茨泵流量波动图Fig.9 Flow fluctuation diagram of Roots pump

5 结论

1)对比相同压差下的优化前后流量特性,优化罗茨泵有效地增加了转子面积利用系数,泄露量减小,流量特性明显提升。

2)间隙控制是罗茨泵性能提升的关键因素,当间隙由0.06 mm 增加到0.1 mm,间隙处气体速度矢量和泄漏量显著上升,罗茨泵流量减少约50%。

3)随转速增加,罗茨泵排气速率和流量呈线性增加。 综合考虑罗茨泵功耗与寿命,优化罗茨泵转速取3000~3500 r/min 为宜。