响应面法优化DHA藻油微胶囊工艺

林荣芳,徐梦豪,高丽伟,赵祥忠*

(1.齐鲁工业大学(山东省科学院)食品科学与工程学院,山东 济南 250353;2.山东中硕海洋科技有限公司,山东 日照 276800)

二十二碳六烯酸(docosahexaenoic acid,DHA)是一种人体必需不饱和脂肪酸,可以显著促进婴幼儿智力与视力的发育,并具有保护视力、消炎、抗衰老、预防心血管疾病等重要作用[1-3]。DHA藻油主要由裂壶藻(Schizochytrium)、吾肯氏壶藻(Ulkenia amoeboida)等藻种代谢产生[4],具有无重金属污染、腥味小、易吸收等优点,已被广泛添加到各类婴幼儿食品、保健品、功能性食品中[5]。DHA藻油由于多不饱和脂肪酸含量较高,加工、存储条件较为严苛,对光、热、氧气、金属等条件敏感,容易发生氧化酸败问题,降低DHA藻油功效,食用后损害人体健康[6-7],极大限制了DHA藻油的应用范围,因此需要解决DHA藻油易氧化问题。添加各类防腐剂或微胶囊包埋成为提高DHA藻油稳定性最重要的两种方法[8-9],相比防腐剂的使用,微胶囊化一方面可以掩盖DHA藻油中的不良风味,另一方面对人体无毒害,此方法能有效提高DHA藻油相关产品的生物利用度。

微胶囊包埋是一种选用特殊材料作为壁材,形成半密闭或密闭空间包埋固、液、气等物质的技术[10-11],可以有效保留芯材原有营养成分与生物活性,提高芯材稳定性,掩盖芯材不良风味,已广泛应用于食品、化工、医药等领域。吕军伟等[12]以大豆分离蛋白和麦芽糊精为壁材对藻油进行微胶囊包埋,最优包埋条件下,藻油包埋率可达92.8%,产品具有良好的抗氧化性。袁博[13]的研究表明,以大豆分离蛋白与阿拉伯胶为壁材,微胶囊化后的DHA藻油氧化稳定性得到显著提高。

本研究以DHA藻油为芯材,阿拉伯胶、β-环糊精复配作为壁材,利用喷雾干燥制备DHA藻油微胶囊,以包埋率为考察指标,采用单因素试验与响应面优化试验探究最佳DHA藻油微胶囊化的制备工艺,借助热重分析、扫描电镜、粒径分布、傅里叶红外光谱等检测方法,分析DHA藻油微胶囊的稳定性与结构特征,为DHA藻油的微胶囊工厂化生产提供数据与理论支持。

1 材料与方法

1.1 材料与试剂

DHA藻油:齐鲁工业大学食品学院实验室;阿拉伯胶(分析纯):天津市北辰方正试剂厂;β-环糊精(分析纯)、Tween-80(化学纯):国药集团化学试剂有限公司;正己烷(分析纯):天津市富宇精细化工有限公司。

1.2 仪器与设备

XT-03C体式显微镜:上海蒲拓光电仪器有限公司;AH-MINI2通用型高压均质机:安拓思纳米技术有限公司;ETD-2000离子溅射仪:北京博远微纳科技有限公司;EM-30 Plus台式扫描电镜:韩国COXEM公司;TGA-1热重分析仪:瑞士梅特勒-托利多公司;Mastersizer2000激光粒度仪:马尔文帕纳科公司;YC-015小型喷雾干燥机:上海雅程仪器设备有限公司。

1.3 方法

1.3.1 DHA藻油微胶囊制备工艺流程

准确称取阿拉伯胶、β-环状糊精,加入300 mL蒸馏水放置在80℃水浴锅中进行溶解,3 500 r/min分散均质5 min,得到状态均匀的壁材;称取藻油15 g,固定Tween-80添加量为壁材的2%,6 000 r/min分散均质5 min;混合壁材与藻油,4 500 r/min分散均质5 min得到初乳化液,对初乳化液进行5 min高压均质,间隔10 min,重复操作4次。将均质后的乳液立即进行喷雾干燥。

1.3.2 包埋率的测定

参考汪鸿等[14]的方法并稍作改进,准确称取5 g DHA藻油微胶囊,加入50 mL正己烷进行溶解后过滤,使用50 mL正己烷重复冲洗3次,收集滤液进行旋蒸,测定DHA藻油微胶囊表面含油量。按式(1)计算包埋率。

式中:M为DHA藻油包埋率,%;X为称取的DHA藻油微胶囊质量,g;X1为DHA藻油微胶囊表面含油量,g。

1.3.3 热重分析(thermogravimetric analyzer,TGA)

取适量DHA藻油微胶囊粉末置于同步热重分析仪样品盘中,仪器升温程序:升温范围45℃~800℃,10℃/min,保护气与反应气均为N2,保护气流速20 mL/min,反应气流速50 mL/min,绘制对应热重损失趋势图。

1.3.4 扫描电镜分析

将DHA藻油微胶囊粉末均匀涂布于导电胶布,离子溅射仪对DHA藻油微胶囊进行喷金处理,台式扫描电镜观察其表面结构,加速电压为20 kV,放大倍数为100倍~5 000倍。

1.3.5 粒径分析

DHA藻油微胶囊加入去离子水进行溶解,稀释至合适浓度,用Mastersizer2000激光粒度仪进行粒径测量。

1.3.6 傅里叶红外光谱分析

取适量DHA藻油、DHA藻油微胶囊粉末、混合壁材进行红外光谱检测,红外光谱检测范围400 cm-1~4 000 cm-1。

1.4 DHA藻油微胶囊制备工艺优化

1.4.1 单因素试验

1.4.1.1 进风温度对包埋率的影响

固定进料速度19 r/min,固形物浓度16%,芯壁质量比 2∶7,壁材(β-环糊精∶阿拉伯胶)质量比为 1∶2,考察进风温度(150、155、160、165、170、175 ℃)对 DHA藻油包埋率的影响。

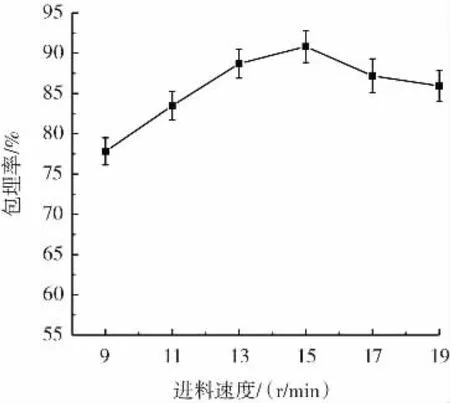

1.4.1.2 进料速度对包埋率的影响

固定进风温度160℃,固形物浓度16%,芯壁质量比 2∶7,壁材(β-环糊精∶阿拉伯胶)质量比为 1∶2,考察进料速度(9、11、13、15、17、19 r/min)对 DHA 藻油包埋率的影响。

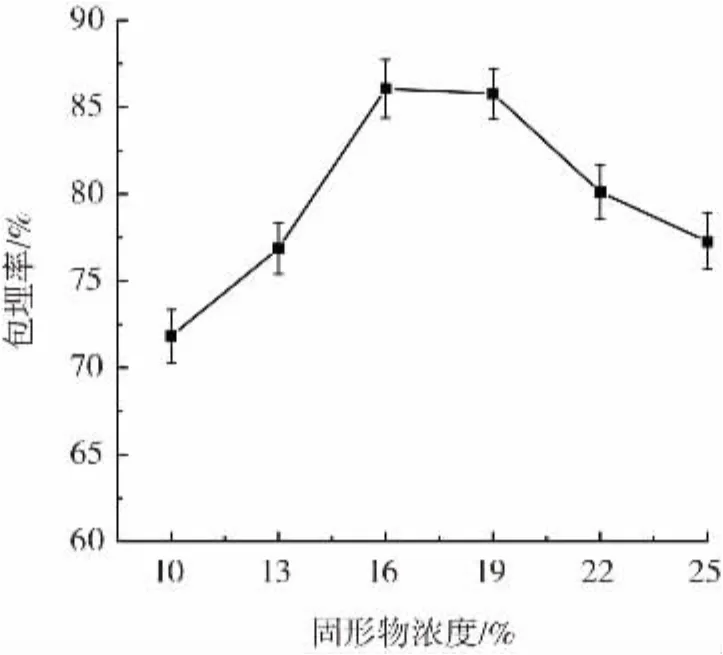

1.4.1.3 固形物浓度对包埋率的影响

固定进风温度160℃,进料速度19 r/min,芯壁质量比 2∶7,壁材(β-环糊精∶阿拉伯胶)质量比为 1∶2,考察固形物浓度(10%、13%、16%、19%、22%、25%)对DHA藻油包埋率的影响。

1.4.1.4 芯壁质量比对包埋率的影响

固定进风温度160℃,进料速度19 r/min,固形物浓度 16%,壁材(β-环糊精∶阿拉伯胶)质量比为 1∶2,考察芯壁质量比(1∶1、2∶3、1∶2、2∶5、1∶3、2∶7)对 DHA 藻油包埋率的影响。

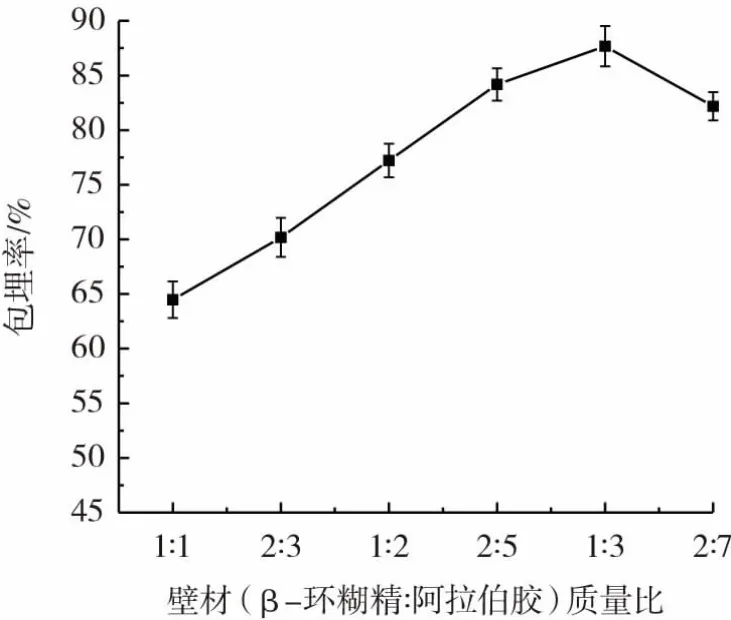

1.4.1.5 壁材质量比对包埋率的影响

固定进风温度160℃,进料速度19 r/min,固形物浓度 16%,芯壁质量比 2∶7,考察壁材(β-环糊精∶阿拉伯胶)质量比(1∶1、2∶3、1∶2、2∶5、1∶3、2∶7)对 DHA 藻油包埋率的影响。

1.4.2 响应面设计

在单因素试验基础上,选取进风温度、芯壁质量比、进料速度、壁材质量比4个因素,利用Design-Expert 10.0根据Box-Behnken中心组合原理进行四因素三水平响应面设计,以包埋率为考察指标,优化DHA藻油微胶囊工艺条件。

1.5 数据处理

试验数据均表示为平均值±标准差,采用Origin 8.0软件进行线性回归分析及作图,Design-Expert 10.0软件进行响应面优化试验。

2 结果与分析

2.1 单因素试验

2.1.1 进风温度对包埋率的影响

进风温度对包埋率的影响见图1。

图1 进风温度对包埋率的影响Fig.1 The influence of inlet air temperature on the mcroencapuslation efficiency

由图1可知,DHA藻油的包埋率随进风温度的升高呈现先增大后降低的趋势。较低的进风温度会降低水分蒸发速度,乳化液滴表面不能及时形成坚硬的微胶囊外壁,从而导致壁材不能完全包埋藻油滴。同时较高的残留水分在喷雾干燥过程中极易造成乳化液黏连管壁,降低包埋率与出品率。随着进风温度的提高,水分蒸发加速,微胶囊表面外壳的成形速率提高,包埋率随之升高,在170℃时DHA藻油的包埋率达到91.27%。但过高的进风温度会破坏微胶囊外壳的稳定状态,造成外壳破裂,内芯的DHA藻油外渗,随之包埋率下降。

2.1.2 进料速度对包埋率的影响

进料速度对包埋率的影响见图2。

图2 进料速度对包埋率的影响Fig.2 The influence of feed rate on the microencapuslation efficiency

由图2可知,随着喷雾干燥器进料速度的增加,DHA藻油包埋率呈先增高后下降的趋势。进料速度较低的情况下,有利于乳化液的雾化、干燥,但此时较少的物料快速干燥,微胶囊外壁出现干裂,影响DHA藻油的包埋。在进料速度15 r/min时,DHA藻油包埋率最高,达到90.82%,继续提高进料速度会造成雾化效果变差,微胶囊无法快速干燥,出现黏壁等问题。

2.1.3 固形物浓度对包埋率的影响

固形物浓度对包埋率的影响见图3。

图3 固形物浓度对包埋率的影响Fig.3 The effect of solids concentration on the microencapuslation efficiency

由图3可知,在探究的固形物浓度范围内,随着固形物浓度的升高,包埋率先升高后降低。固形物浓度会直接影响乳化液的稳定性以及喷雾干燥效果,低固形物浓度的情况下,乳化液黏度小,水分含量高,微胶囊外壁形成速度较慢,不利于DHA藻油的包埋。当固形物浓度升高到16%时,包埋效果最好,包埋率为86.05%。继续提升固形物浓度,乳化液的黏度增加会降低乳化效果,不利于喷雾干燥过程中的雾化效果,延长干燥时间,同时造成黏壁现象,无法形成均匀颗粒,降低包埋率及集粉率。

2.1.4 芯壁质量比对包埋率的影响

芯壁质量比对包埋率的影响见图4。

图4 芯壁质量比对包埋率的影响Fig.4 The effect of core wall mass ratio on the microencapuslation efficiency

由图4可知,在探究的芯壁质量比范围内,随着壁材含量的增加,包埋率先升高后下降。壁材质量比例较低时,过多的DHA藻油不能被完全包埋,表面油含量较高,包埋率较低。随着壁材质量比例的升高,芯材的包埋率随之升高,芯壁质量比为2∶5时,包埋率达到最高。当壁材含量过高时,过多的阿拉伯胶与β-环糊精会导致乳化液黏度增大,不利于乳化液的雾化干燥,无法快速形成微胶囊外壁,导致芯材析出包埋率下降。因此,选择芯壁质量比为2∶5最为合适,此时的包埋率为90.23%。

2.1.5 壁材(β-环糊精∶阿拉伯胶)质量比对包埋率的影响

壁材(β-环糊精∶阿拉伯胶)质量比对包埋率的影响见图5。

图5 壁材(β-环糊精∶阿拉伯胶)质量比对包埋率的影响Fig.5 The effect of wall material mass ratio(β-cyclodextrin∶acacia)on the microencapuslation efficiency

阿拉伯胶具有黏度低、成膜性好、高乳化性等优点,常应用于各种微胶囊的制备[15];β-环糊精可以通过分子相互作用力形成稳定的中空分子结构,将芯材包裹在内部疏水空间中[16];因此阿拉伯胶同β-环糊精共同使用能够有效提高微胶囊粉末的包埋效果。由图5可知,随着壁材比中阿拉伯胶比例的增大,DHA藻油微胶囊的包埋率先升高后下降。低浓度的阿拉伯胶无法提供高强度的微胶囊外壁,在干燥过程中,微胶囊外壁因外力作用破裂,导致DHA藻油析出。当β-环糊精∶阿拉伯胶质量比为1∶3时,DHA藻油的包埋率达到87.67%。继续增加阿拉伯胶含量,使得β-环糊精质量分数下降,微胶囊表面变得松散且孔洞增加,藻油渗出,包埋率下降。

2.2 响应面试验

2.2.1 响应面试验设计与结果

在单因素试验基础上,以DHA藻油包埋率为评价指标,以进风温度、壁材(β-环糊精∶阿拉伯胶)质量比、进料速度和芯壁质量比为考察因素,根据Box-Behnken中心组合原理进行四因素三水平响应面试验,试验因素水平编码见表1,试验方案与结果见表2。

表1 响应面试验因素与水平编码Table 1 Factors and level coding of response surface experiment

表2 响应面试验设计及结果Table 2 Response surface experimental design and results

利用Design-Expert 10.0软件对表2进行回归分析,得回归方程:R=92.53-2.41A+4.14B-0.90C+5.42D-0.96AB+1.73AC+0.56AD-1.56BC+2.11BD-0.34CD-1.53A2-7.22B2-4.70C2-6.20D2。

方差分析见表3。

表3 回归模型的方差分析Table 3 Analysis of variance of the regression model

由表3可知,模型P<0.01,表示该模型回归极显著,失拟项P=0.187 7>0.05,不显著,该模型拟合性好,使用的二次回归模型恰当;相关系数R2=0.978 7,校正决定系数R2Adj=0.957 4,说明该模型可靠,可用于预测DHA藻油微胶囊制备工艺研究的理论值。由F值可知,各因素对DHA藻油包埋率的影响程度为D(芯壁质量比)>B(壁材质量比)>A(进风温度)>C(进料速度)。

2.2.2 各因素间的交互作用

影响DHA藻油微胶囊包埋率的各个因素间的交互作用结果见图6~图11。

图6 进风温度与壁材(β-环糊精∶阿拉伯胶)质量比的交互作用Fig.6 Interaction between inlet air temperature and wall material mass ratio(β-cyclodextrin∶acacia)

图7 进风温度与进料速度的交互作用Fig.7 Interaction between inlet air temperature and feed rate

图8 进风温度与芯壁质量比的交互作用Fig.8 Interaction between inlet air temperature and core wall mass ratio

图9 壁材(β-环糊精∶阿拉伯胶)质量比与进料速度的交互作用Fig.9 Interaction between wall material mass ratio(β-cyclodextrin∶acacia)and feed rate

图10 壁材(β-环糊精∶阿拉伯胶)质量比与芯壁质量比的交互作用Fig.10 Interaction between wall material mass ratio(β-cyclodextrin∶acacia)and core wall mass ratio

图11 进料速度与芯壁质量比的交互作用Fig.11 Interaction between feed rate and core wall mass ratio

由图6~图11可知,壁材(β-环糊精∶阿拉伯胶)质量比与芯壁质量比的等高线较扁平,交互作用极显著,进风温度与进料速度的交互作用和壁材(β-环糊精∶阿拉伯胶)质量比与进料速度的交互作用均较显著;进风温度与壁材(β-环糊精∶阿拉伯胶)质量比的交互作用显示,进风温度水平的改变,对响应面图的坡度影响不明显,壁材(β-环糊精∶阿拉伯胶)质量比水平的改变,其响应面作用影响趋势变化显著;进料速度与芯壁质量比交互作用趋势平缓,等高线图表明两因素间的作用接近于圆,交互作用最不显著。

2.2.3 包埋工艺条件确定及验证

分析响应面法试验数据可知最优包埋条件为进风温度167.15℃,壁材(β-环糊精∶阿拉伯胶)质量比1∶2.82,进料速度15.64 r/min,芯壁质量比1∶2.3,最大包埋率95.52%。根据实际试验条件,对最佳包埋条件做如下调整,进风温度167℃,壁材(β-环糊精∶阿拉伯胶)质量比 1∶2.82,进料速度 15.5 r/min,芯壁质量比 1∶2.3,在此条件下进行试验验证得包埋率为94.87%,试验值与预测值拟合度较好,说明响应面模型稳定可靠。

2.3 热稳定性分析

热稳定分析结果见图12。

图12 DHA藻油微胶囊的热重分析图Fig.12 Thermogravimetric analysis diagram of DHA algae oil microcapsules

热重分析是衡量微胶囊产品耐热性好坏的重要方法,由于温度升高,微胶囊发生物理化学变化引起质量损失[17]。由图12可知,DHA藻油微胶囊从45℃加热到800℃的过程中质量变化分为3个阶段,加热温度低于165℃,主要为水分的蒸发,质量损失3.77%,说明制备的微胶囊水分含量较低;第二个质量损失阶段(165℃~350℃),作为复合壁材的阿拉伯胶和β-环糊精发生降解,质量大幅度减少,损失率为54.67%;继续加热至500℃,微胶囊质量损失较小,殷春燕等[18]研究认为此阶段质量损失是壁材中存在的有机物质进一步发生降解;500℃以后DHA藻油微胶囊热分解完成,质量不再发生变化。热稳定性分析结果表明,加热低于165℃,DHA藻油微胶囊质量变化较小,热稳定性较好,能够符合大多数食品加工温度的要求。

2.4 电镜分析

电镜分析结果见图13。

图13 DHA藻油微胶囊扫描电镜图Fig.13 Scanning electron microscope image of DHA algae oil microcapsules

由图13可知,以阿拉伯胶、β-环糊精复配作为壁材,经喷雾干燥制备的DHA藻油微胶囊,尺寸大小相近,且分散性较好,未出现黏连聚集现象。5 000×放大倍数下,微胶囊呈圆球状颗粒、整体结构完整,微胶囊外壁未出现破损、孔洞,说明以阿拉伯胶和β-环糊精复合作为壁材对DHA藻油包埋效果较好,能够有效阻止DHA藻油与外界不良因素的接触,延缓氧化。但也有个别微胶囊表面凹陷,呈“话梅状”,与喷雾干燥过程中水分蒸发速率不同有关[19]。微胶囊外壁相对光滑,出现点状突起,分析与制备复合壁材时的均匀性有关,阿拉伯胶出现凝集形成微胶囊表面的突起。

2.5 粒径分析

DHA藻油微胶囊的粒径分布越大,分布无规律,会导致DHA藻油微胶囊溶解度变差,溶解后微胶囊不稳定。经最佳工艺所得DHA藻油微胶囊粒径分布如图14所示。

图14 DHA藻油微胶囊粒径分布Fig.14 Particle size distribution of DHA algae oil microcapsules

由图14可知,DHA藻油微胶囊粒径分布出现单一峰,粒径分布比较集中,粒径分布范围为7 μm~40 μm,平均粒度为22.384 μm,说明DHA藻油微胶囊有较好的溶解性。

2.6 DHA藻油微胶囊的化学结构分析

DHA藻油和DHA藻油微胶囊红外光谱图见图15。

图15 DHA藻油和DHA藻油微胶囊红外光谱图Fig.15 Infrared spectra of DHA algae oil and DHA algae oil microcapsules

采用傅里叶变换红外光谱对微胶囊中的DHA藻油与复合壁材分子间的相互作用进行分析,由图15可知,DHA 藻油在 1 153、1 745、2 854、2 925、3 011 cm-1处形成特征峰,DHA藻油微胶囊在相同特征谱带处形成吸收峰,说明DHA藻油微胶囊化后,并未改变藻油原有性质。微胶囊在 1 153、1 745、2 854、2 925 cm-1处形成的吸收峰明显减弱,3011cm-1处与C—H拉伸(顺势烯烃—HC CH—)有关的不饱和脂肪酸特征峰消失[20],说明阿拉伯胶和β-环糊精作为复合壁材有效覆盖了DHA藻油特征峰,对DHA藻油的包埋效果较好。

3 结论

本研究以阿拉伯胶、β-环糊精为壁材,微胶囊包埋DHA藻油,包埋率为考察指标,单因素试验结合响应面试验优化DHA藻油微胶囊化的制备工艺,最佳条件∶喷雾干燥进风温度167℃,壁材质量比(β-环糊精∶阿拉伯胶)1∶2.82,喷雾干燥进料速度 15.5 r/min,芯壁质量比1∶2.3,固形物浓度为16%,此条件下DHA藻油包埋率为94.87%。微观检测表明,DHA藻油被壁材较好的包埋,整体结构完整,外壁无破损、孔洞;DHA藻油微胶囊粉末粒径分布集中,平均粒径为22.384 μm,具有良好的溶解性。热重分析可知,DHA藻油微胶囊在温度低于165℃热稳定性较好,符合大多数食品加工温度的要求。