聚驱注入流程管道结垢的分析与处理

郑斌,乔方,孙凤林,张继光,刘福双,姜光宏,曹新

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

0 引言

聚驱自诞生以来一直是油田的一项有效提高采收率措施,是油井降水增油的重要措施之一。但随着聚驱注入时间的增长,流程管道中产生的结垢问题一直未得到有效的解决,使得聚驱高压注入流程受到了严重的影响。目前国内外大部分处理流程管道结垢的方式为定期更换法,这种方式需投入的人员较多、检查项目繁琐、成本较大及作业周期较长。其主要步骤为[1]:

利用拆除或查验的方式,拆开各段阀门或管道连接处,检查整段注入流程管线流程;确定和区分结垢不严重和严重的结垢管道,列出非换和必换的管道;安排大量人员进行热工作业,更换结垢严重的管段,而结垢不严重的管道可继续使用。

这种方式代价较大,同时存在较大隐患。由于只更换了结垢较为严重的管道,其他未更换的管道中仍存在结垢,故隐患被保留下来。这些管道经过继续使用,结垢继续被日积月累逐步增大至必须被更换,在这个过程中,一旦结垢脱落,造成管道跑冒滴漏,易产生安全隐患。若结垢进入井底,则造成井底堵塞,危害较大。因此,如何高效合理的处理聚驱流程管道中的结垢,已成为困扰聚驱油田瓶颈问题之一。

1 渤海油田聚驱流程管道结垢原因分析

结垢就是指在一定条件下,水中的某些盐类出现因过饱和出现的析出和积累沉淀,故而在流程管道中产生垢。结垢导致的盐类物质主要是水中溶解度小的Ca、Mg 等无机盐。

结垢形成分为三步,即垢的析出、垢的发育和垢的积累沉淀。这期间的作用机理为结晶作用和沉降作用。

渤海油田自2006 年开始大规模聚驱作业,其中油多个油田区块实施了聚驱。其中部分油田聚驱流程管道长期作业后出现结垢的问题。

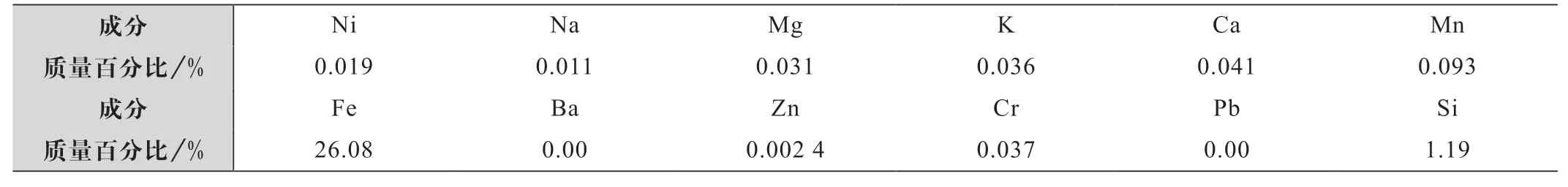

经过查阅相关文献,并对渤海某油田聚驱管道垢样的取样,利用采用XRD 定性分析、ICP 无标样半定量、焙烧等方法进行室内实验分析,渤海某油田聚驱管线结垢主要成分为36.02%的有机垢、60.54%的无机垢、2.55%的二氧化硅、3.44%的含水(如表1 所示)[2]。其中无机垢主要成分是氧化铁和碳酸亚铁。同时对垢样单一元素进行分析化验,其中Fe 含量最高,但Ca、Mg 等元素含量也较高。

表1 垢样单一元素分析表

该油田配聚用水为水源井产出的清水,矿化度较高,而该油田高压注入系统采用清污混注技术,不同单井生产污水同水源井水混合后会产生不同的物理化学反应,造成管线的腐蚀和结垢问题,同时不同种类药剂(包括残余聚合物)的加入也会影响结垢和腐蚀,导致流程管道中出现严重的结垢问题。2018 年对该油田现场注入管线调研得知,其管线内壁含有大量沉淀,且包含少量铁锈说明管线内腐蚀较为严重。

2 油田聚驱及水结垢的重要类型及影响要素

油田水结垢通常只有几种盐,大部分见到的垢有碳酸钙、碳酸镁、硫酸钙等。

2.1 碳酸钙

碳酸钙(CaCO3) 是海洋石油流程管道中最容易碰到的结垢物,在水中碳酸钙的溶解度很低。它由碳酸根或碳酸氢根离子与钙离子合成的。反应式如下所示:

2.1.1 二氧化碳的影响

碳酸是CO2在水中溶解形成的,电离反应如下所示:

在特定的pH 值下,电离成氢离子和碳酸根离子的碳酸氢根只有很少一部分,如图1 所示。

图1 碳酸氢根电离示意图

一般而言,碳酸根离子的数目比碳酸氢盐离子少得多,可以视为碳酸钙沉淀,主要表现为碳酸钙沉淀。当CO2在水中的浓度加大时,碳酸钙沉积减少;当油田水中CO2的浓度变小时,则碳酸钙的沉积加大[3]。

CO2含量的增大和压力的上升,都会使得水中二氧化碳含量增大。

2.1.2 pH 值的影响

油田水中一般含有不同程度的碳酸,因为pH 值的不同,水中的CO2+H2CO3、HCO3-、CO32-在平衡时的浓度比例也不尽相同。根据pH 值可见,更多的碳酸钙沉淀会因为水的pH 值较高时产生;反之,则不易产生沉淀。

2.1.3 温度的影响

温度是影响碳酸钙结垢另一重要原因,随着温度提高而增大是大部分盐类在水中的溶解度变化的正常情况。其中进入热度较高的注水井地层时容易发生碳酸钙结垢。

2.1.4 总压力的影响

碳酸钙的溶解则会在压力增大时有利,反之则会促进沉淀。对于只有水的单相系统,只能从热力学的观点考虑,压力增加会使碳酸钙的溶解度加大。

2.1.5 水中所溶盐类的影响

碳酸钙的溶解度随着水中含盐量增加而增大。碳酸钙在水中的溶解度大小取决于固体在水中的溶解总量(不包括钙离子和碳酸根离子),总量大则溶解度越大。

总的来说,温度上升,pH 值提高,含盐量减小等情况的出现,都会使碳酸钙的结垢趋向增大。

2.2 碳酸镁

分析从海上平台取回的垢样,经常发现在碳酸钙垢中掺杂着少量的碳酸镁垢,碳酸镁沉淀反应如下:

影响碳酸镁结垢的因素与碳酸钙相似。温度变高,CO2分压降低,酸碱度升高,盐含量降低,总压降低,这些都会增加碳酸镁的结垢趋势。但碳酸钙的溶解度比碳酸镁低很多,当前提情况变化时,碳酸钙首先析出。

海上采油平台的生产中经常使用海水,镁离子在海水中有很高的浓度,生产水会和地层水按比例混合使用,若地层水碱度很高,就会有极大的可能形成碳酸镁垢。

菱镁矿在水中很容易水解形成氢氧化镁,菱镁矿的水解反应如下:

水中的氢氧化镁溶解度小,随温度的增加它的溶解度会下降。

2.3 硫酸钙

海上油田中另一种常见的垢是硫酸钙。碳酸钙垢的晶体比硫酸钙垢的大,碳酸钙垢的硬度和密度通常是碳酸钙垢的两倍。当用酸处理硫酸钙垢时,其并不易消融,因此除硫酸钙垢困难。

2.3.1 温度的影响

当温度低于38 ℃时,石膏的溶解度随温度的升高而增加,而当温度高于38 ℃时,石膏的溶解度随温度的升高而降低。

2.3.2 水中溶解盐类的影响

当水中有NaCl 或不含钙离子和硫酸根离子的其他盐存在时,当浓度低于150 g/L 时,硫酸钙或无水硫酸钙的溶解度增加,盐量的增大,使得硫酸钙的溶解度降低。

2.3.3 压力的影响

水中所有垢的溶解度随压力的上升而提高。

2.3.4 pH 值的影响

pH 值对硫酸钙的溶解度作用极小。

2.4 铁化合物

在水垢样品的分析中,经常发现少量的铁化合物。

含有二氧化碳的水会腐蚀铁并形成碳酸亚铁,而碳酸铁沉淀取决于系统的pH 值,当pH 值高于7 时,碳酸铁很容易沉淀。

水中含H2S,铁会因腐蚀而生成硫化铁。若铁与氧接触,则会出现Fe(OH)2、Fe(OH)3等腐蚀物,并出现沉积。

2.5 小结

该油田产生结垢是难溶或微溶盐类,它们具有固定的晶格,垢较坚硬致密。过饱和度与管道表面粗糙度是关键,沉积附着在管壁内侧,造成堵塞。

腐蚀管道管壁的垢物包括碳酸铁、硫化亚铁以及羟基氧化铁等,造成管道腐蚀,对海上油田而言,对高压注入系统造成较大腐蚀和损伤,且伴有较大生产安全隐患。

3 除垢方式的选择

3.1 机械除垢

使用水力冲洗机等专业器材利用机械力来除垢的方法叫机械除垢法。但机械清洗无法做到完全除垢,弯头、死角等部分无法除垢。

3.2 高压水射流清洗技术

高压水射流清洗是以水为介质,加压系统使水产生高压经过水路设备直到喷头,根据作用力和反作用力的原理,高压水将附着于管道表面垢剥离,但可能会造成腐蚀较为严重的管道部分出现漏点,形成安全隐患,不建议使用。

3.3 化学除垢技术

应用重垢清洗剂等缓蚀类药剂对钙、镁等进行消除,并加入一定除铁成分。首先对现场的垢样进行分析,了解产状及结垢原由,掌握垢的构成,以上述为据选用合适的除垢药剂。化学除垢通过使用除垢剂将垢在流程中变松动,并且从管壁上脱落和溶解来达到最终目的,现场应用投入小,泵注设备简单且占地较小,液体药剂进入管线后停滞缓蚀,随后用水冲洗排除即可。

4 复合清洗剂除垢法

根据现场调研各管线尺寸及长度,计算清洗剂经过的注水管线总容积,按管线堵塞为管线容积的10%,计算得出管线内污垢的总体积,取样并实测垢样密度,计算得出污垢总质量。

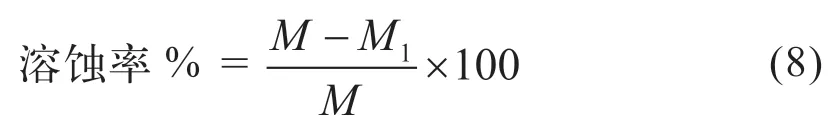

式中:M 为垢样质量(g);M1为干燥后垢样质量(g)。

为提高清洗效果及注入过程平台设施的安全性,预计分四个阶段进行清洗剂注入,按注入点不同分别为单井试注、注水泵后试注、注水增压泵后试注、核桃壳过滤器正式注入。

该返排工艺较传统返排工艺主要有以下优点:

(1)只需小型泵注设备即可满足注入,所用人员和占地空间小,作业成本少;

(2)分段清洗,除垢、清洗彻底;

(3)注入过程安全性较好;

(4)作业后,结垢物排出方便,易于收集,可防止污染。

5 现场试验效果评价

该工艺已在渤海L 油田14 井除垢应用,效果良好。除垢排过程中,平台其他生产井系统平稳,未发生问题。选定的注入井14 井内部缩颈33 mm,原3 吋SCH160 碳钢管线内径为57.14 mm,计算管壁最大结垢量为0.064 m3,计算污垢质量252 kg,根据药剂的溶蚀率算得需要使用重垢清洗剂913 kg,将清洗剂注入并静置于管道流程内,应用后,从排出口有大量结构物排出,应用效果良好。

对本文化学除垢思路的应用效果,证实了该工艺具有有效性。

6 结语

该方法针对目前渤海油田聚驱中流程管道内壁结垢问题提出了解决办法,经过对垢样的各种分析,合成适用于各类垢样的复合型清洗剂。该新工艺可有效解决当前聚驱流程管壁结垢的问题,同时,由于对工艺的不断优化,可推广至油田平台注水井水垢的清洗除垢,起到了“一法多用”的作业效果。现场试验证明,该方法适用于渤海油田受限空间,利用较低的成本、较少的作业人员和设备即可完成作业。