烧结温度对3D打印硅基陶瓷型芯表面形貌及粗糙度的影响

李乔磊, 顾玥, 于雪华, 张朝威, 邹明科, 梁静静,, 李金国,

烧结温度对3D打印硅基陶瓷型芯表面形貌及粗糙度的影响

李乔磊1,2, 顾玥3, 于雪华4, 张朝威1, 邹明科1, 梁静静1,3, 李金国1,3

(1. 中国科学院 金属研究所, 师昌绪先进材料创新中心, 沈阳 110016; 2. 中国科学技术大学 材料科学与工程学院, 沈阳 110016; 3. 中国科学院太空制造技术重点实验室, 北京 100094; 4. 中国科学院 沈阳自动化研究所, 沈阳 110016)

单晶高温合金空心叶片是航空发动机的重要部件, 其内腔结构是采用陶瓷型芯制备的。随着航空发动机推重比提高, 型芯结构越来越复杂, 传统制备工艺受限, 光固化3D打印陶瓷型芯技术为复杂结构型芯的制备提供了一种可行方案。为了改善光固化3D打印陶瓷型芯因台阶效应导致的表面粗糙度较大的问题, 本研究利用固含量体积分数63%的硅基型芯浆料进行光固化3D打印型芯, 并在1100~1300 ℃对型芯素坯进行烧结, 对烧成的硅基陶瓷型芯的微观结构、元素分布、相组成、型芯打印面和打印堆积方向的表面形貌和粗糙度进行分析。研究发现型芯打印面平整, 无明显表面缺陷, 1100、1200和1300 ℃烧结型芯的打印面粗糙度分别为1.83、1.24和1.44 μm; 片层堆积方向的表面有片层结构特征, 片层间出现微裂纹, 1200 ℃以上烧结的型芯表面粗糙度达到空心叶片使用要求(a≤2.0 μm)。结果表明不同烧结温度会改变型芯烧结过程中的液相含量、莫来石生成量、莫来石生成形态和颗粒间玻璃相的分布, 从而对光固化3D打印硅基陶瓷型芯的表面粗糙度产生明显影响。光固化3D打印陶瓷型芯技术结合烧结工艺能制备出满足先进空心叶片用硅基陶瓷型芯表面要求的粗糙度。

光固化3D打印; 陶瓷型芯; 表面形貌; 粗糙度

航空发动机是国家工业基础和科技水平的集中体现, 它的重要的构件—空心叶片是衡量国家综合制造能力的重要标志[1]。随着节能减排和“碳达峰、碳中和”观念深入人心, 航空发动机的进气口温度和推重比大幅提升[2], 单晶高温合金叶片从实心向复杂空心结构发展, 高代次先进空心叶片的内腔结构变得越来越复杂[3-4]。陶瓷型芯是形成航空发动机叶片空心结构的过渡件[5], 其性能直接决定了叶片的精度和合格率[6]。

陶瓷型芯的传统制备工艺是热压注技术[7-8], 该技术需要经过型芯模具设计、金属模具制备、压注成型、蜡模的模具设计与制备、蜡模组装、注蜡、表面挂浆挂料、脱蜡与型模焙烧、叶片浇铸、脱芯、激光打孔等繁琐的步骤。该技术制备大批量、内腔结构简单的空心叶片时具有尺寸稳定性高的优势[9-10],但随着空心叶片内腔结构越来越复杂, 热压注工艺面临巨大的挑战, 亟需一种新工艺来制备复杂结构陶瓷型芯。

光固化3D打印陶瓷技术的发展为快速制备叶片复杂内腔结构提供了一种途径[11-12]。光固化3D打印陶瓷技术集设计和制造为一体, 以计算机设计的三维模型为基础, 利用光固化3D打印机进行逐层成型, 从而转化为三维陶瓷构件。与传统工艺相比, 无需工装模具, 可以通过模型设计和修改来快速获得叶片的复杂内腔新结构。光固化3D打印陶瓷型芯技术在国内外精密铸造领域备受关注, 成为长期的关注热点[13-15]。美国密歇根大学的Halloran教授团队在长期(1994年以来)从事光固化快速成型技术研究的基础上[16-17], 首次报道了立体光刻(Stereolithography, SLA)整体式陶瓷铸型[18-19], 证明了该技术在陶瓷型芯领域的可行性。国内在光固化3D打印陶瓷型芯领域也取得较大进展, 代表性的研究有: 西北工业大学刘永胜教授团队通过系统的脱脂、烧结工艺探索, 对光固化3D打印铝基陶瓷型芯的孔隙率、抗弯强度、烧结收缩率等性能调控进行了详细的探讨[20-23]; 清华大学吕志刚教授团队对陶瓷型芯打印过程中的固化机理和光散射对固化效果的影响进行了系统的研究[24-26]; 中国科学院金属研究所从浆料设计到型芯微观结构设计和材料配方优化的角度对光固化陶瓷型芯性能调控也进行了研究[27-28]。也有部分团队因光固化3D打印陶瓷技术易产生台阶效应可能导致型芯表面产生较大粗糙度而对该技术存在质疑。

本研究利用光固化3D打印陶瓷型芯技术成功制备了硅基陶瓷型芯, 在1100~1300 ℃对型芯素坯进行烧结, 并对型芯的微观结构、元素分布、相组成进行分析, 利用白光干涉仪对型芯打印面和打印堆积方向的表面进行表面形貌和粗糙度分析。

1 实验方法

1.1 试样制备

陶瓷型芯的基体粉末是经粒度级配的熔融石英粉(50为4 μm), 添加质量分数6%, 粒径为10 μm的Al2O3粉。先烘干, 然后干混, 再加入酒精在真空环境中进行湿混。固化树脂主要包括: 由DSM-AGI公司提供的1, 6-己二醇二丙烯酸酯(HDDA)单体和三羟甲基丙烷三丙烯酸酯(TMPTA)交联剂; 光引发剂使用的是双(2,4,6-三甲基苯甲酰基)苯基氧化膦(819); 由上海巴斯夫化工有限公司提供的巴斯夫分散剂(EFKA ® FA 4608, BASF, Netherlands)。打印使用的浆料由30.5%的交联剂、4.5%的单体、1%的光引发剂、1%的分散剂和63%的混合粉末(体积分数), 经12 h机械球磨获得。利用光固化3D打印机(AuToCERA-L, 北京十维科技有限责任公司)制备陶瓷素坯, 激光功率为10 mW/cm2, 单层曝光时间为8 s, 打印层厚为50 μm。

1.2 试样表征

利用热重分析(TGA, STA449F3, NETZSCH)对陶瓷素坯中有机物在脱脂过程中的热解行为进行分析, 结果如图1所示。陶瓷素坯在416和503℃左右有两个放热峰, 说明树脂在这两个温度点快速分解, 该温度段需较长时间的保温和较慢的升温速率, 避免因脱脂过快而导致素坯开裂。根据素坯的热分析数据, 将陶瓷素坯埋入工业氧化铝填料中进行脱脂–烧结, 室温~350 ℃的升温速率为1 ℃/min; 350~550 ℃的升温速率为5 ℃/min, 550 ℃以上的升温速率为3 ℃/min, 升温至1100、1150、1200、1250和1300 ℃, 分别保温6 h, 后随炉冷却。

利用场发射扫描电子显微镜(FE-SEM, FEI, INSPECT F50, USA)对烧结后的陶瓷型芯微观结构进行表征; 使用电子探针分析测试技术(EPMA; Shimadzu, EPMA-1610, Japan)表征不同温度下烧结的型芯的元素分布; 利用X射线衍射仪(XRD; Rigaku, SmartLab 9 kW, Japan)对型芯的物相进行分析; 利用三维光学表面轮廓仪(Bruker ContourGT-K, Germany)表征型芯打印面和打印方向的表面形貌和粗糙度, 并利用配套的商业形貌分析软件Vision64对型芯表面形貌进行详细的分析和讨论。

图1 陶瓷素坯的差热–失重曲线

2 结果与讨论

2.1 型芯微观结构与元素分布

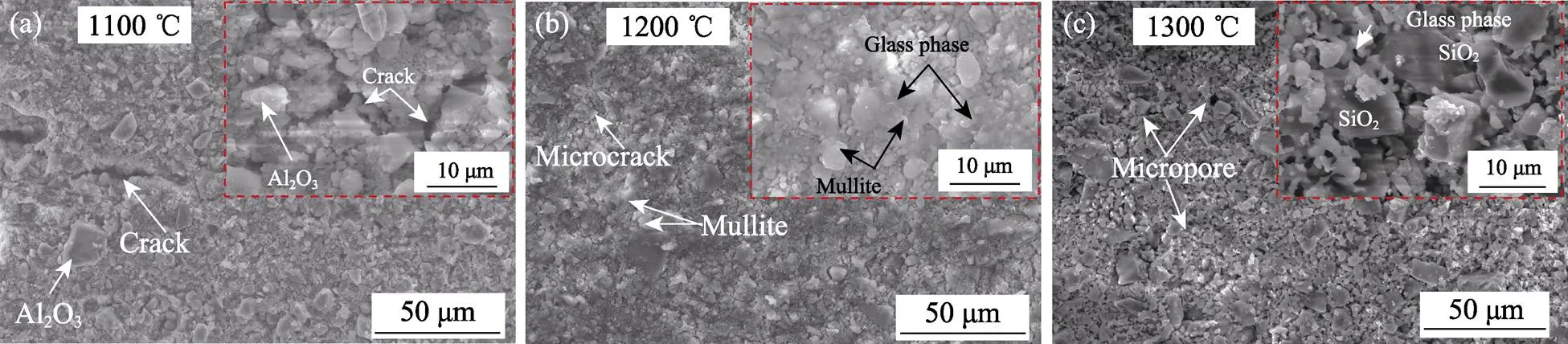

光固化3D打印素坯在1100、1150、1200、1250和1300 ℃下分别进行烧结。图2所示为1100、1200、1300 ℃烧结陶瓷型芯的SEM照片。图2(a)显示1100 ℃烧结的陶瓷型芯中出现大量裂纹, 打印面存在大量未烧结的氧化铝和二氧化硅颗粒。这可能是因为在1100 ℃下陶瓷颗粒不能完全烧结, 颗粒之间的黏结较差, 颗粒周围出现大量裂纹。图2(b) 为1200 ℃烧结的陶瓷型芯SEM照片, 其烧结较为致密, 无明显微裂纹, 颗粒间有大量莫来石相和玻璃相。1200 ℃烧结过程中出现了明显液相烧结, 液相二氧化硅与氧化铝反应生成莫来石。大颗粒周围的玻璃相连接成一个整体[29], 包裹着较大的陶瓷颗粒, 玻璃相的溶蚀和润湿作用导致较大陶瓷颗粒的尖角融化, 改善了陶瓷型芯的表面粗糙度, 且使陶瓷颗粒黏结更加紧密, 形成一个整体。图2(c)为1300 ℃烧结的陶瓷型芯SEM照片。1300 ℃烧结的陶瓷型芯中出现大量微孔隙, 同时颗粒之间出现大量玻璃相。玻璃相对陶瓷颗粒尖角的溶蚀作用, 使颗粒变得圆润[30]。此外, 大量微孔隙使型芯在烧结过程中的应力更容易被释放[31], 型芯中的微裂纹较少, 但大量宏观气孔封闭可能会导致型芯的孔隙率受到较大影响。

图3为1100、1200和1300 ℃烧结型芯元素分布的EPMA分析结果。如图3(a~c)所示, 富-Al和富-Si区彼此独立, 说明1100℃烧结过程中氧化铝与二氧化硅并无明显扩散和化学反应。图3(c)所示样品中存在大量孔隙。图3(d, e)显示富-Al和富-Si区发生明显的元素互扩散, Si元素在型芯中趋于均匀分布, 大量Al元素向富-Si区域扩散。图3(f)显示1200 ℃烧结过程中大量宏观孔隙封闭。图3(i)显示1300 ℃烧结过程中大量宏观孔隙愈合。图3(g, h)中Al元素和Si元素发生互扩散, 但仍有少量氧化铝颗粒存在。氧化铝颗粒对陶瓷型芯高温力学性能的提高具有一定的积极作用[32]。

图2 不同温度烧结的陶瓷型芯SEM照片

图4为1250 ℃烧结的陶瓷型芯原始样品和经1500 ℃浇铸模拟后样品的元素分布结果。从富-Al和富-Si区进行分析, 1250 ℃烧结的原始样品Al和Si元素发生互扩散, 仍有氧化铝颗粒存在(图4(a~b))。从O元素的分布分析, 原始样品中存在少量宏观裂纹(图4(c))。模拟浇铸过程中, Al与Si元素进一步发生扩散并有明显的化学反应迹象(图4(d~e))。浇铸过程中型芯发生了再烧结, 宏观裂纹愈合。浇铸完成降温过程中-方石英向-方石英转变, 产生大量微裂纹。

图3 不同温度烧结陶瓷型芯元素分布的EPMA分析结果

图4 1250 ℃烧结陶瓷型芯的原始样品(a~c)和经1500 ℃模拟浇铸样品(d~f)的元素分布结果

2.2 烧结温度对型芯物相组成的影响

图5为1100、1150、1200、1250和1300 ℃烧结陶瓷型芯的XRD图谱。型芯除原材料的物相(熔融石英、Al2O3)外, 还出现了石英、方石英和莫来石相。烧结后部分熔融石英发生析晶反应, 生成石英或方石英相, 但大部分SiO2仍以熔融石英的形态保留着。陶瓷颗粒间的玻璃相(图2)主要由熔融石英(Fused silica)、石英(Quartz)、方石英(Cristobalite)三种物相生成。当烧结温度超过1200 ℃时, 有大量的方石英生成; 当烧结温度上升至1300 ℃时, 熔融石英的含量较少。随烧结温度从1100 ℃逐渐上升至1300 ℃, 方石英衍射峰逐渐增强, 说明烧结温度升高能促进熔融石英向方石英转变, 方石英含量逐渐增多。氧化铝在1300 ℃以下烧结时相对稳定, 均与刚玉形式存在。烧结过程中的物相转变过程如下所示:

硅基陶瓷型芯在烧结过程中部分熔融石英转化成液相, 形成固–液烧结。硅基陶瓷型芯液相较好地润湿了SiO2和Al2O3颗粒表面, 增强了陶瓷颗粒间的黏结。此外, 一定的液相能促进莫来石形成。由图5可知, 烧结温度升高能明显促进生成莫来石相, 尤其1300 ℃能极大地促进莫来石的形成。刘孝福等[33]认为1300 ℃左右是莫来石相的形成温度, 但刚玉中的晶格缺陷降低了莫来石反应的Gibbs自由能。此外, 莫来石依附于大颗粒陶瓷颗粒表面非异质形核[33], 形核能减小, 形核过冷度减小。因此, 在1100 ℃烧结时也出现了少量的莫来石相。莫来石相在烧结过程中的反应方程式如下所示:

图5 不同温度烧结陶瓷型芯的XRD图谱

图6所示为1100、1150、1200、1250和1300 ℃烧结陶瓷型芯样品和1500 ℃模拟浇铸后型芯的开气孔率。烧结温度低于1200 ℃时, 型芯开气孔率保持不变; 烧结温度高于1200 ℃时, 开气孔率呈现轻微下降趋势。低于1200 ℃烧结制备的型芯样品, 在模拟浇铸过程中开孔隙率呈现明显下降趋势; 高于1200 ℃烧结制备的样品在模拟浇铸过程中开孔隙率保持不变, 说明低于1200 ℃烧结的陶瓷型芯在高温浇铸过程中发生再烧结。烧结过程中颗粒间的黏性流动会导致陶瓷中气孔封闭、陶瓷颗粒间距缩小, 型芯产生较大的烧结收缩, 从而使型芯孔隙率下降。此外, 莫来石的形成和石英向方石英的转变过程都伴随着体积膨胀, 部分抵消了陶瓷颗粒间液相流动带来的体积收缩和孔隙率下降。一定的开气孔率是保证型芯被顺利脱除的关键, 较高的孔隙率会导致型芯表面粗糙度过大、金属液与型芯发生界面熔渗和型芯强度不足等问题。不同温度烧结的陶瓷型芯孔隙率达到使用要求, 模拟浇铸后的型芯样品也保持着较高的孔隙率。

2.3 型芯表面形貌及粗糙度的分析

在上述光固化3D打印陶瓷型芯开气孔率分析的基础上, 对陶瓷型芯打印面和打印片层堆叠方向的形貌和粗糙度进行分析和讨论。通过三维光学表面轮廓仪表征的样品表面均未进行任何打磨处理, 是型芯烧结完成后原始表面的检测数据。

图6 不同温度烧结陶瓷型芯的原始样品和经1500 ℃模拟浇铸样品的开气孔率

图7所示为不同温度烧结陶瓷型芯打印面的二维、三维表面形貌和粗糙度。如图7(a)所示1100 ℃烧结的型芯打印面2D形貌出现大量细小“麻点”和片层脱落形成的凹坑。1100 ℃烧结的型芯打印面的三维表面形貌(图7(b))中存在较浅的表面“麻点”, 而表面层脱落导致较深的凹坑, 打印面的表面粗糙度a为1.83 μm。这些“麻点”和凹坑的形成是因为1100 ℃烧结型芯的陶瓷颗粒周围存在大量裂纹(图2(a))、液相烧结不明显, 导致颗粒和打印片层黏结不牢固。1200 ℃烧结型芯打印面存在细小“麻点”, 未出现片状脱落和表面裂纹(图7(c))。图7(d)所示的1200 ℃烧结的型芯表面三维形貌较为平整, 不存在明显的表面缺陷, 表面粗糙度a为1.24 μm。1200 ℃烧结过程中, 型芯以固–液烧结为主, 玻璃相的溶蚀、润湿作用使大颗粒陶瓷的尖角融化(图2(b)), 明显改善型芯打印面的粗糙度。1300 ℃烧结型芯的二维打印面形貌图(图7(e))中出现大量“麻点”和宏观表面裂纹。从三维形貌图中可知打印面上较多细长的颗粒往外生长, 出现大量孔隙, 型芯的表面粗糙度与1200 ℃烧结型芯相比提高到1.44 μm。型芯在1300 ℃烧结过程中由于大量玻璃相的生成, 与氧化铝反应生成向外生长的棒状莫来石(图2(c)), 消耗了部分玻璃相, 因此, 液相收缩形成大量的微孔隙(图2(c))。

为了更直观地分析不同温度烧结陶瓷型芯的表面形貌, 利用商业形貌分析软件Vision64对图7的测试结果建立参考面进行分析。利用商业形貌分析软件Vision64处理的1100、1200和1300 ℃烧结陶瓷型芯打印面的二维、三维表面形貌如图8所示。图8(a~b)所示的1100 ℃烧结型芯有大量低于参考面的凹坑区域, 这些凹坑可能是烧结过程中颗粒黏结不牢、脱落和开裂形成的。图8(c, d)所示1200 ℃烧结的型芯相对较为平整, 大部分区域与软件所选参考面平行。该温度烧结制备的陶瓷型芯能获得较好的打印面粗糙度, 得益于烧结过程中液相在型芯中的含量, 生成了粒状莫来石。图8(e~f)所示1300 ℃烧结型芯出现宏观裂纹、大量微孔隙和向外生长的局部点状结构。这是由于1300 ℃烧结过程中大量玻璃相与氧化铝颗粒反应, 生成大量棒状莫来石, 消耗了周围的玻璃相, 从而形成大量孔隙。大量莫来石的生成还极大地提高了型芯的强度, 导致烧结过程中出现表面裂纹。综上所述, 硅基陶瓷型芯以固–液烧结为主, 液相含量直接决定了莫来石的生成形态和生成量; 莫来石的生成和颗粒间的玻璃相直接影响了陶瓷型芯打印面的形貌和表面粗糙度。光固化3D打印1100至1300 ℃烧结的陶瓷型芯均能满足表面粗糙度的使用要求(a≤2.0 μm)。

图7 不同温度烧结陶瓷型芯打印面的表面二维、三维形貌和粗糙度

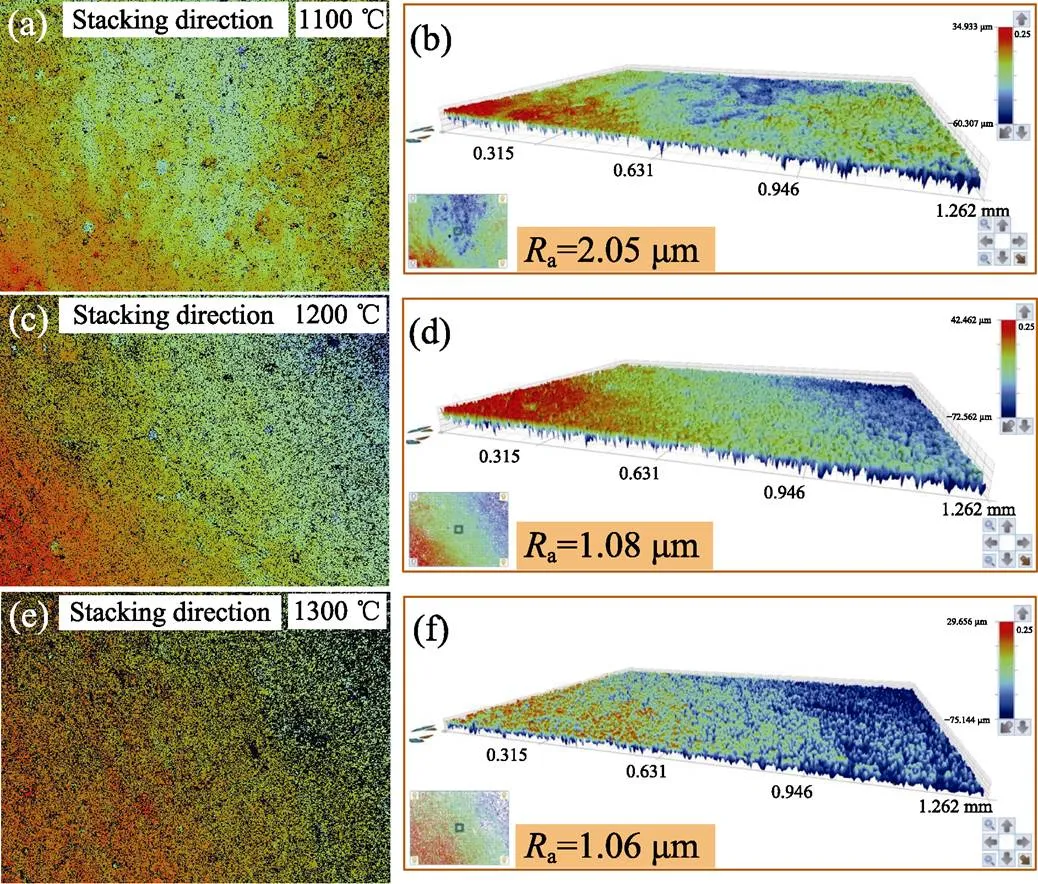

光固化3D打印型芯片层堆积方向的表面形貌及粗糙度是工程应用的另一个关注点。光固化3D打印过程中光斑直径、固化厚度、铺料厚度等影响因素导致了台阶效应。消除、改善台阶效应,或在台阶效应存在的同时满足型芯产品的表面粗糙度要求, 成为人们普遍关注的问题。图9为不同温度烧结型芯打印堆积方向的二维、三维表面形貌和粗糙度。图9(a)是1100 ℃烧结型芯片层堆积方向的二维表面形貌, 表面有轻微的片层结构形貌, 出现大量的孔隙、“麻点”和凹坑区域。图9(b)显示的1100 ℃烧结陶瓷型芯三维表面形貌清晰显示有分层结构, 表面出现凹凸不平和大面积的凹坑区域, 平整度较差, 表面粗糙度a为2.05 μm。1100 ℃烧结陶瓷型芯片层堆积表面较高的粗糙度主要是因为片层状结构特征和1100 ℃烧结型芯的陶瓷颗粒周围存在大量裂纹, 陶瓷颗粒脱落, 形成大面积的凹坑区域。图9(c)为1200 ℃烧结陶瓷型芯片层堆积方向的表面二维形貌。1200 ℃烧结型芯片层堆积方向的表面具有片层结构特征、微孔隙增多、“麻点”出现, 有少量片状脱落导致的微小凹坑, 片层间有微裂纹出现。从图9(d)的三维形貌可以看出, 1200 ℃烧结型芯片层堆积方向的表面平整度较好, 但存在明显的孔隙和片状脱落, 表面粗糙度为1.08 μm。1200 ℃烧结型芯片层堆积方向具有较好的表面粗糙度主要归因于硅基陶瓷型芯1200 ℃烧结过程中出现的液相具有溶蚀和润湿作用, 使大颗粒陶瓷型芯的尖角熔融, 玻璃相明显改善了型芯的分层现象。图9(e)所示为1300 ℃烧结陶瓷型芯片层堆积方向的表面二维形貌, 其中出现了大量微孔隙和“麻点”, 有轻微分层结构。图9(f)所示的表面三维形貌中型芯表面平整度较好, 表面粗糙度为1.06 μm。1300 ℃烧结陶瓷型芯烧结过程产生的大量液相和莫来石, 造成了大量微孔隙, 避免了型芯颗粒间应力过大而导致裂纹和脱落的情况; 此外, 液相极大改善了型芯的分层现象, 这是获得型芯较低片层堆积方向表面粗糙度的关键原因。

图8 不同温度烧结陶瓷型芯打印面的表面二维、三维形貌 (商业形貌分析软件Vision64建立参考面)

The reference surface was established by commercial morphology analysis software Vision64

利用商业形貌分析软件Vision64对图9的测试结果建立参考面进行表面形貌的分析。利用商业形貌分析软件Vision64处理的1100、1200和1300 ℃烧结陶瓷型芯打印堆积方向的表面二维、三维形貌如图10所示。1100 ℃烧结陶瓷型芯打印堆积方向的表面二维形貌如图10(a)所示, 出现片层结构形貌和大面积的凹坑区域。型芯三维形貌图中凹坑区域是表面层脱落导致的。1200 ℃烧结陶瓷型芯打印堆积方向的表面二维形貌(图10(c))有分层结构, 光固化成型过程中的误固化导致了片层中凸起部分。从图10(d)的三维形貌图可以观察到1200 ℃烧结的表面除了片层脱落导致的凹坑和型芯中明显的孔隙外, 还出现莫来石外延生长导致尖端凸起的“丘陵”状形貌。图10(e)为1300 ℃烧结陶瓷型芯打印堆积方向的二维表面形貌, 型芯表面具有分层结构, 但在烧结过程中出现均匀的片层结构脱落现象。从图10(f)的三维表面形貌图可以观察到片层间凸起出现脱落现象, 总体形貌相对平整。这主要是因为1300 ℃烧结过程中形成大量玻璃相, 促进氧化铝与玻璃相反应生成莫来石。大量莫来石显著提高了型芯的强度, 烧结应力难以释放, 造成片层状边缘微裂纹扩展, 最终导致片层边缘脱落。大量玻璃相有利于改善表面粗糙度。综上所述, 光固化3D打印陶瓷型芯的打印堆积方向表面粗糙度在1100 ℃以上烧结可以达到空心叶片型芯使用要求(a≤2.0 μm), 其打印堆积方向的表面粗糙度主要受分层结构、莫来石和玻璃相生成的影响。

图9 不同温度烧结陶瓷型芯打印堆积方向的表面二维、三维形貌和粗糙度

图10 不同温度烧结陶瓷型芯打印堆积方向的表面二维、三维形貌(商业形貌分析软件Vision64建立参考面)

The reference surface was established by commercial morphology analysis software Vision64

3 结论

1)光固化3D打印陶瓷型芯技术结合烧结工艺制备了达到先进空心叶片用陶瓷型芯表面粗糙度要求的硅基陶瓷型芯。

2)1100、1200和1300 ℃烧结的光固化3D打印硅基陶瓷型芯的打印面粗糙度分别为1.83、1.24和1.44 μm, 达到空心叶片的使用要求(a≤2.0 μm)。

3)1100、1200和1300 ℃烧结的光固化3D打印硅基陶瓷型芯打印堆积方向的表面粗糙度分别为2.05、1.08和1.06 μm, 烧结温度超过1100 ℃时型芯表面粗糙度达到空心叶片的使用要求(a≤2.0 μm)。

4)烧结温度显著影响光固化3D打印硅基陶瓷型芯的表面粗糙度, 主要是因为不同烧结温度影响了烧结过程中型芯的液相含量、莫来石生成量、莫来石生成形态和颗粒间玻璃相的分布。

[1] POLLOCK T M. Alloy design for aircraft engines., 2016, 15(8): 809–815.

[2] PADTURE N P, GELL M, JORDAN E H. Thermal barrier coatings for gas-turbine engine applications., 2002, 296(5566): 280–284.

[3] LIANG X, ZHAO Y T, MA D,. Study on the preparation and microstructure of a single-crystal hollow turbine blade., 2017, 32(16): 1887–1892.

[4] GUO Z, SONG Z, FAN J,. Experimental and analytical investigation on service life of film cooling structure for single crystal turbine blade., 2021, 150: 106318.

[5] LIANG J, LIN Q, ZHANG X,. Effects of alumina on cristobalite crystallization and properties of silica-based ceramic cores., 2017, 33(2): 204–209.

[6] XU W, LU Z, TIAN G,. Fabrication of single-crystal superalloy hollow blade based on integral ceramic mold., 2019, 271: 615–622.

[7] WALALE A, CHAUHAN A S, SATYANARAYANA A,. Analysis of shrinkage & warpage in ceramic injection molding of HPT vane leading edge core of a gas turbine casting., 2018, 5(9): 19471–19479.

[8] CHAUHAN A S, ANIRUDH B, SATYANARAYANA A,. FEA optimization of injection parameters in ceramic core development for investment casting of a gas turbine blade., 2020, 26: 2190–2199.

[9] LI Q, MA D W, JIANG Y H,. Effcet of cristoablite content on the properties of ceramic core in making directionally solidified hollow blade., 1994(5): 18–19.

[10] DONG Y, LI X, ZHAN Q,. Modeling of shrinkage during investment casting of thin-walled hollow turbine blades., 2017, 244: 190–203.

[11] MUKHTARKHANOV M, PERVEEN A, TALAMONA D. Application of stereolithography based 3D printing technology in investment casting., 2020, 11(10): 946.

[12] PARK H Y, KIM E H, CHO G H,. Process development of fabricating ceramic core using 3D printing technique., 2019, 231: 382–387.

[13] HALLORAN J W, TOMECKOVA V, GENTRY S,. Photopolymerization of powder suspensions for shaping ceramics., 2011, 31(14): 2613–2619.

[14] GENTRY S P, HALLORAN J W. Absorption effects in photopolymerized ceramic suspensions., 2013, 33(10): 1989–1994.

[15] GENTRY S P, HALLORAN J W. Depth and width of cured lines in photopolymerizable ceramic suspensions., 2013, 33(10): 1981–1988.

[16] TOMECKOVA V, HALLORAN J W. Cure depth for photopolymerization of ceramic suspensions., 2010, 30(15): 3023–3033.

[17] TOMECKOVA V, HALLORAN J W. Predictive models for the photopolymerization of ceramic suspensions., 2010, 30(14): 2833–2840.

[18] BAE C J, HALLORAN J W. Integrally cored ceramic mold fabricated by ceramic stereolithography., 2011, 8(6): 1255–1262.

[19] BAE C J, KIM D, HALLORAN J W. Mechanical and kinetic studies on the refractory fused silica of integrally cored ceramic mold fabricated by additive manufacturing., 2019, 39(2/3): 618–623.

[20] LI H, LIU Y, COLOMBO P,. The influence of sintering procedure and porosity on the properties of 3D printed alumina ceramic cores., 2021, 47(19): 27668–27676.

[21] LI H, HU K, LIU Y,. Improved mechanical properties of silica ceramic cores prepared by 3D printing and sintering processes., 2021, 194: 113665.

[22] LI H, LIU Y, LIU Y,. Silica strengthened alumina ceramic cores prepared by 3D printing., 2021, 41(4): 2938–2947.

[23] LI H, LIU Y, LIU Y,. Evolution of the microstructure and mechanical properties of stereolithography formed alumina cores sintered in vacuum., 2020, 40(14): 4825–4836.

[24] QIAN C, HU K, LU Z,. Volume shrinkage and conversion rate of Al2O3ceramic stereolithography suspension polymerised by ultraviolet light., 2021, 267: 124661.

[25] LI X, HU K, LU Z. Effect of light attenuation on polymerization of ceramic suspensions for stereolithography., 2019, 39(7): 2503–2509.

[26] QIAN C, HU K, LI J,. The effect of light scattering in stereolithography ceramic manufacturing., 2021, 41(14): 7141–7154.

[27] LI Q, AN X, LIANG J,. Balancing flexural strength and porosity in DLP-3D printing Al2O3cores for hollow turbine blades., 2022, 104: 19–32.

[28] LI Q, LIANG J, ZHANG Y,. Fused silica ceramic core based on network-structured zircon design3D printing., 2022, 208: 114342.

[29] OLEVSKY E A. Theory of sintering: from discrete to continuum., 1998, 23(2): 41–100.

[30] SUNDARESAN S, AKSAY I A. Mullitization of diphasic aluminosilicate gels., 1991, 74(10): 2388–2392.

[31] CAHOON H P, CHRISTENSEN C J. Sintering and grain growth of alpha-alumina., 1956, 39(10): 337–344.

[32] SMOTHERS W J, REYNOLDS H J. Sintering and grain growth of alumina., 1954, 37(12): 588–595.

[33] PAN J Y, LIU X F, HE L M,. Research progress of silica-base ceramic core., 2012, 61(2): 174–178.

Effect of Sintering Temperature on Surface Morphology and Roughness of 3D-printed Silicon Ceramic Cores

LI Qiaolei1,2, GU Yue3, YU Xuehua4, ZHANG Chaowei1, ZOU Mingke1, LIANG Jingjing1,3, LI Jinguo1,3

(1. Shi-changxu Innovation Center for Advanced Materials, Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China; 2. School of Materials Science and Engineering, University of Science and Technology of China, Shenyang 110016, China; 3. CAS Key Laboratory of Space Manufacturing Technology, Beijing 100094, China; 4. Shenyang Institute of Automation, Chinese Academy of Sciences, Shenyang 110016, China)

Single crystal superalloy hollow blade is an important part of aero-engine, and its inner cavity structure is prepared by ceramic core.With the increase of thrust-weight ratio of aero-engine, the core structure is more and more complex. Traditional preparation technology is difficult to meet the requirements of complex core preparation. Stereolithography 3D printing of ceramic cores provides a feasible scheme for the preparation of complex cores. In order to improve the surface roughness of stereolithography 3D printed ceramic cores caused by step effect, this study used silicon-based core paste with solid content of 63% (in volume), and the cores of the green bodies were sintered at 1100 ℃ to 1300 ℃. Microstructure, element distribution, phase composition, surface morphology, and roughness of the silicon-based ceramic core were analyzed. It is found that printed surface of the core is smooth without obvious surface defects. Roughness of the printed surfaces of the sintered cores at 1100, 1200 and 1300 ℃are 1.83, 1.24 and 1.44 μm, respectively. Their surface of lamellar stacking direction has lamellar structure characteristics, and microcracks appear between lamellar, and surface roughness of core sintered above 1200 ℃ meets the requirements (a≤2.0 μm) of hollow blade. Sintering temperatures affect the liquid content, mullite production, mullite formation morphology, and glass phase distribution of cores during the sintering process, and the surface roughness of stereolithography 3D-printed silicon ceramic cores is positively affected. Stereolithography 3D printing ceramic core technology combined with sintering process can produce a silicon-based ceramic core which surface roughness meets the requirements of an advanced hollow blade.

stereolithography 3D printing; ceramic core; surface morphology; roughness

TQ174

A

1000-324X(2022)03-0325-08

10.15541/jim20210654

2021-10-23;

2021-11-28;

2022-01-06

国家科技重大专项(2017-VI-0002-0072, Y2019-VII-0011-0151); 国家重点研发计划(2018YFB1106600); 中央高校基本科研业务费专项资金(WK5290000002)

National Science and Technology Major Project (2017-VI-0002-0072, Y2019-VII-0011-0151); National Key Research and Development Program of China (2018YFB1106600); Fundamental Research Funds for Central Universities (WK5290000002)

李乔磊(1993–), 男, 博士研究生. E-mail: lql_614@163.com

LI Qiaolei (1993–), male, PhD candidate. E-mail: lql_614@163.com

梁静静, 研究员. E-mail: jjliang@imr.ac.cn; 李金国, 研究员. E-mail: jgli@imr.ac.cn

LIANG Jingjing, professor. E-mail: jjliang@imr.ac.cn; LI Jinguo, professor. E-mail: jgli@imr.ac.cn