4000t/d氨汽提尿素工艺设计优化

*陈书成 陈考考

(北京华福工程有限公司 北京 102600)

引言

乌兰煤炭集团有限责任公司年产135万吨合成氨、240万吨尿素项目一期工程为年产120万吨(4000t/d)小颗粒尿素装置,是迄今世界最大单系列尿素装置,对促进我国尿素工业的发展和国内机械制造业的发展具有积极意义。

本装置采用氨汽提工艺,它具有生产可靠、开工率高、原料和公用工程消耗低、操作简单、设备和材料抗腐蚀性好等优点,已有相近规模的单系列装置,此工艺成熟可靠。该工艺技术包括原料压缩、尿素合成及未反应物的高压分解和回收、未反应物的中、低压分解和回收、尿液浓缩与造粒、工艺冷凝液处理等部分[1],该技术生产出的尿素产品达到国标优等品标准。

经技术人员研究和分析,认为初步设计中某些方面的设计不尽合理,为此对尿素装置做了优化,主要包括3方面:(1)中压氨吸收器/中压惰洗塔的设计优化;(2)蒸汽冷凝液系统的设计优化;(3)造粒塔规格尺寸的设计优化。

1.中压氨吸收器/中压惰洗塔的设计优化

(1)初步设计

从中压氨回收塔(T-6205)顶部出来的气氨与惰性气体,进入降膜式中压氨吸收器(E-6211),气体中的部分氨被中压氨吸收器(E-6211)管侧的稀氨水溶液吸收,气体中的氨含量降低。随着气体中的氨被吸收,产生的热量会使氨水溶液的温度升高,阻止氨的进一步吸收。为维持合适的吸收温度,E-6211壳侧需要冷却水冷却。

中压惰洗塔(T-6203)与E-6211上部相连,采用浮阀塔板,通过加入纯水将塔内惰性气体中的氨进行最后的洗涤。为了保证放空安全,在中压惰洗塔(T-6203)第一块塔板之上通入惰性氮气,出口放空管线通入低压蒸汽,最后,惰性气体进入第一排放分离器(V-6212)放空。流程简图见下图1。

图1 E-6211/T-6203的流程简图

初步设计中压氨吸收器(E-6211)的热负荷太小,应吸收绝大多数的氨,以保证中压惰洗塔的正常操作,否则T-6203温升太高,无法吸收氨。且由E-6211上升至T-6203的氨量过大,靠蒸汽冷凝液是无法清洗至设计指标的(尾气中氨含量为18kg/h)。

初步设计E-6211为降膜式,由于进液较少,分布至换热列管,单管负荷仅为7.45kg/h,很难全部润湿列管内壁起到良好的吸收氨效果。

(2)优化后的设计

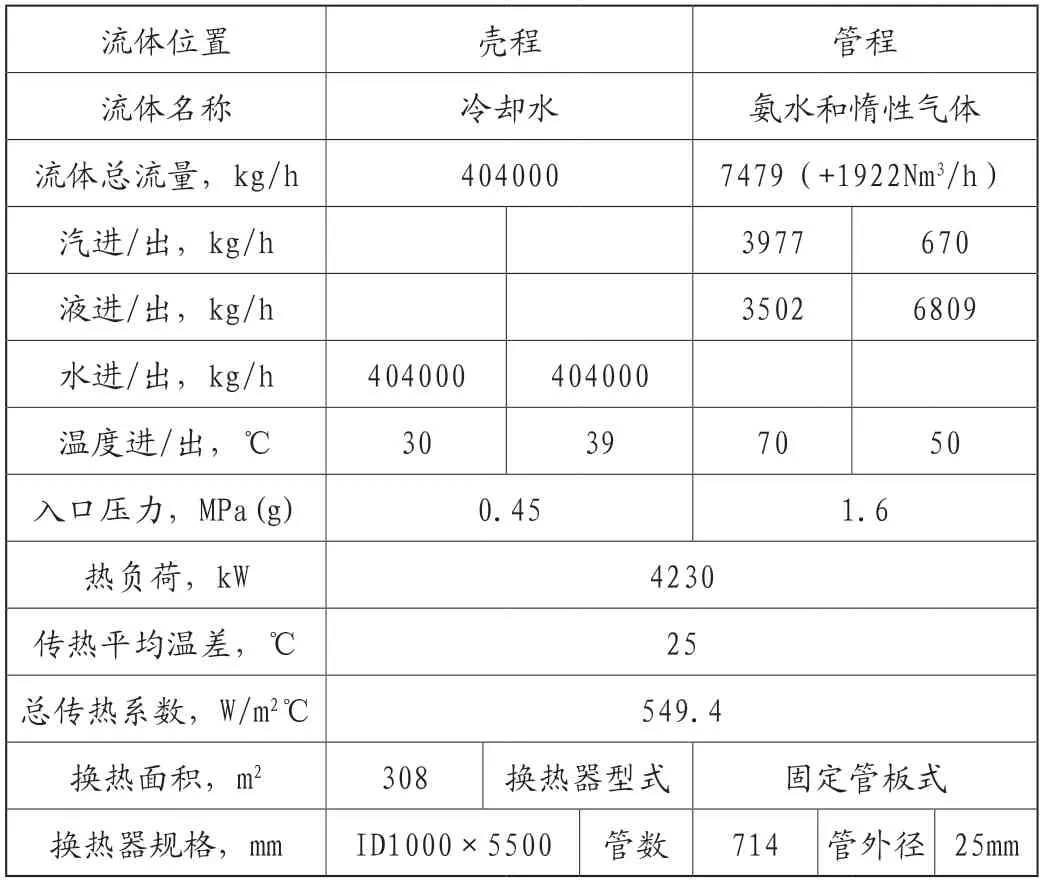

为使E-6211吸收足够多的氨,则因吸收而产生的热量会使氨水溶液的温度升高,进而阻碍吸收过程的进行,为使E-6211管侧维持合适的温度,需加大壳侧冷却水的用量,经模拟计算,若E-6211吸收3307kg/h的氨,由E-6211顶部进入T-6203的氨由2381kg/h降至670kg/h,则冷却水消耗需增大至404t/h,热负荷由681kW增大至4230kW。

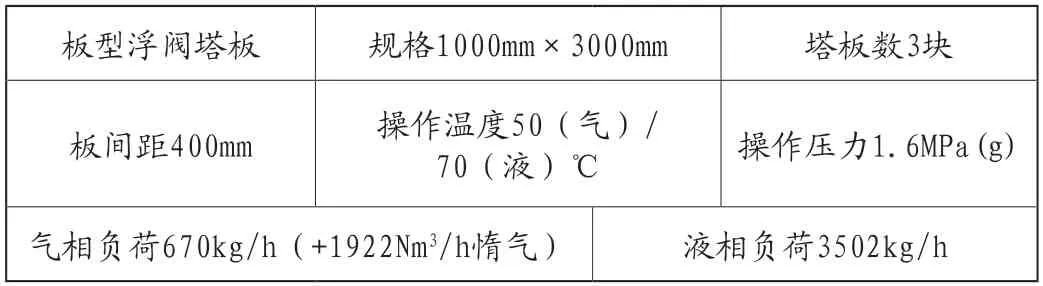

初步设计E-6211为降膜式,吸收氨的效果不好,根据国内的实践经验,将E-6211改为鼓泡吸收,以提高吸收氨的效果,同时降低进入T-6203上部清洗段的氨量,以达到精洗氨的目的。E-6211、T-6203的规格及工艺参数做了相应修改,如表1、表2所示。

表1 优化后E-6211的规格及工艺参数

表2 优化后T-6203的规格及工艺参数

优化后,绝大多数的氨由E-6211管侧的稀氨水吸收,少量未被吸收的氨进入T-6203,塔顶2850kg/h的蒸汽冷凝液足以清洗氨至设计指标18kg/h,克服了初步设计少量氨由E-6211吸收、多数氨由T-6203吸收,由于吸收放热使溶液温度升高而不能彻底清洗放空气中的氨。

2.蒸汽冷凝液系统的设计优化

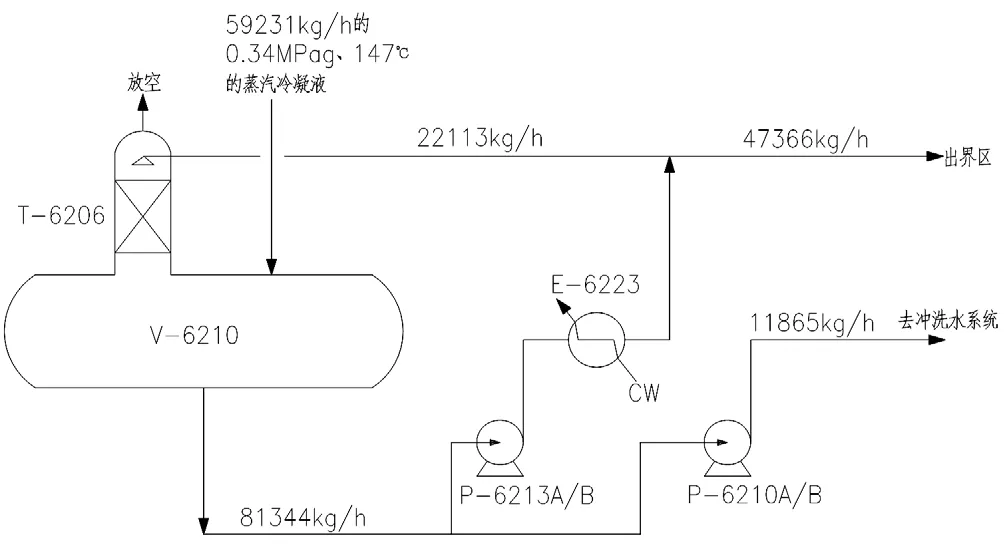

初步设计中蒸汽冷凝液系统设计得不合理(流程简图见图2),为了回收蒸汽冷凝液的热量,同时节省冷却水用量,对蒸汽冷凝液系统做了如下优化(优化后的流程简图见图3)。

图2 初步设计蒸汽冷凝液系统的流程简图

图3 优化后蒸汽冷凝液系统的流程简图

(1)新增设备膨胀槽

初步设计中采用低压蒸汽(0.34MPa(g)、147℃)作为熔融尿素泵进口和出口去造粒塔管线夹套的加热蒸汽,鉴于其他装置经验,147℃的加热蒸汽会促进缩二脲的生成反应,而上塔管线又较长,将导致产品中缩二脲的含量超标。

为降低缩二脲的生成反应,需降低夹套管线的蒸汽温度,借鉴其他装置经验,新增一台膨胀槽,本装置中59231kg/h(0.34MPa(g)、147℃)的蒸汽冷凝液能闪蒸出625kg/h的低压蒸汽(0.28MPa(g)、141℃),此品质的低压蒸汽作为熔融尿素管线夹套的加热蒸汽,能降低缩二脲的生成反应,同时为装置副产了625kg/h的低压蒸汽,回收了蒸汽冷凝液的部分热量。

(2)利用蒸汽冷凝液加热碳铵液以回收其热量

初步设计用蒸汽冷凝液冷却器(E-6223)将120℃、69.48t/h的蒸汽冷凝液冷却至50℃送出界区,消耗649t/h的冷却水,此设计不仅没有回收蒸汽冷凝液的余热,还消耗了大量冷却水,是不合理的。

为了回收蒸汽冷凝液的热量并消除不必要的冷却水的消耗,我方对E-6223及流程进行了优化,将E-6223由单台换热器改为4台串联,从V-6227底部出来的141℃、58606kg/h的冷凝液依次进入E-6223D、E-6223C、E-6223B、E-6223A壳侧,并从E-6223B和E-6223C间抽出11865kg/h的冷凝液作为工艺系统的冲洗水。从中压碳铵液泵P-6203A/B来的41℃的碳铵液依次经过E-6223A、E-6223B、E-6223C、E-6223D,回收蒸汽冷凝液的热量后温度升至118℃,之后进入真空预浓缩器(E-6204)加热并浓缩换热器管侧的尿素溶液。

对E-6223及蒸汽冷凝液系统流程优化后,不仅回收了蒸汽冷凝液的热量,节省了649t/h的冷却水消耗,还提高了碳铵液的温度,提升了真空预浓缩器回收热量的效果。

3.尿素造粒塔规格尺寸的设计优化

(1)塔式造粒简介

本装置采用塔式造粒,尿素熔融物通过造粒喷头从几十米高空喷洒下来,在降落过程中与从塔底进入的冷空气流逆向接触,彼此产生传热传质作用,熔融尿素液滴经过降温、凝固、冷却三个阶段,从初始熔融液态变成近于常温的粒状固体。造粒工艺流程仅有熔融物的喷洒、熔融物造粒和粒状尿素收集三部分组成,在造粒塔底部得到的粒状尿素经刮料机收集送至胶带输送机再运至包装储运工序。塔式造粒的特点是工艺简单、易于操作管理。我国建造的尿素造粒塔大都采用自然通风造粒塔。

本装置尿素产品执行国家标准中农业用、小颗粒、优等品的标准,粒度在0.85~2.8mm的颗粒≥93wt%,采用自然通风造粒塔。

(2)造粒塔规格尺寸的设计优化

初步设计造粒塔尺寸为内径28m、有效高度80m(造粒喷头底部至刮料机顶部的距离),底部进风口百叶窗的自由通风面积为220m2,顶部出风口百叶窗的自由通风面积为400m2,顶部出风口直径为18m。我方认为内径为28m不合理,将内径改为30m,顶部出风口直径改为20m较合理,理由如下:

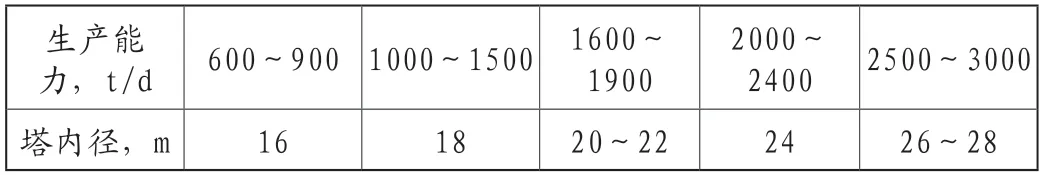

①在采用旋转喷头时,考虑到生产负荷的波动、大气条件的变化以及避免粘塔的要求,通常按表3选择塔径[2],如下表3所示。

表3 造粒塔内径与生产能力的关系

由于本尿素装置生产能力为4000t/d,初步设计中造粒塔内径为28m较小,我国鄂尔多斯化肥厂3500t/d的自然通风造粒塔内径为29m,乌兰项目设计为4000t/d装置能力,造粒部分一般都要考虑一定富余量,起码10%的余量,即为4400t/d,因此我方将内径改为30m。

②初步设计造粒塔内径为28m,顶部出风口直径为18m,则顶部气体流通的环隙面积为361m2,而顶部中心出风口面积只有254m2,无法满足顶部出风口通风面积的要求。将内径改为30m、顶部出风口直径改为20m后,则顶部气体流通的环隙面积为392.5m2,塔顶中心出风口面积也还只有314m2,基本满足顶部出风口通风面积的要求。

③内径为28m的造粒塔塔内单位截面积的颗粒尿素量为270.8kg/(h·m2),此值偏大,负荷加重,不利于尿素的冷却结晶。造粒塔内径为30m时,能减少尿素通过塔内的单位截面积的颗粒量,负荷减轻,有利于尿素的冷却结晶。

鉴于以上原因,我方将造粒塔内径由28m改为30m,顶部出风口直径由18m改为20m。

4.结论

针对初步设计中不尽合理的方面,我方对尿素装置进行了优化,主要包括4方面:(1)中压氨吸收器/中压惰洗塔(E-6211/T-6203):优化后,大部分氨由E-6211管侧的稀氨水吸收,少量未被吸收的氨进入T-6203,塔顶蒸汽冷凝液足以清洗氨至设计指标,克服了初步设计E-6211热负荷的不足,仍有较大量的氨由T-6203吸收,由于吸收放热使溶液温度升高而不能彻底清洗放空气中的氨。(2)蒸汽冷凝液系统:为回收蒸汽冷凝液的热量,新增一台膨胀槽,其闪蒸出的低压蒸汽供造粒塔熔融尿素管线夹套保温用;用蒸汽冷凝液加热碳铵液,不仅回收了其热量,节省了649t/h的冷却水消耗,还提高了碳铵液的温度,提升了真空预浓缩器回收热量的效果。(3)造粒塔规格尺寸:将造粒塔内径由28m改为30m,顶部出风口直径由18m改为20m。

以上对中压系统的设计优化不仅回收了氨,而且使尾气放空系统氨含量达到了排放标准,减少了对环境的污染;对蒸汽冷凝液系统的设计优化不仅回收利用了蒸汽冷凝液的热量,副产了625kg/h的低压蒸汽供造粒塔熔融尿素管线夹套保温用,而且用蒸汽冷凝液加热碳铵液,节省了649t/h的冷却水消耗,还提高了碳铵液的温度,提升了真空预浓缩器回收热量的效果;对造粒塔内径的优化,使塔内造粒负荷趋于正常,有利于熔融尿素的冷却结晶。