动力锂离子电池热管理技术研究进展

贺元骅,余兴科,樊 榕,智茂永*

(1.中国民用航空飞行学院民航安全工程学院,四川 德阳 618307;2.民机火灾科学与安全工程四川省重点实验室,四川 德阳 618307)

动力锂离子电池具有高比能量(200~400 W·h/kg)、长循环寿命、低自放电率和无记忆效应等优点,广泛应用于电动汽车、电动工具和航空航天等领域[1]。温度是锂离子电池安全运行的关键因素,一旦发生热失控灾害,极易造成人员伤亡事故,因此,需要高度重视动力锂离子电池热失控风险防控的问题[2]。热管理系统是防止锂离子电池过热的关键。

本文作者从动力锂离子电池的热失控过程切入,介绍空气冷却、液体冷却、热管冷却、相变材料冷却和复合冷却等热管理技术的优缺点,综述近年来上述热管理技术的研究进展。

1 动力锂离子电池热管理的研究概况

动力锂离子电池的热失控问题通常是由电因素、热因素和机械因素等3种因素单独或耦合诱发的。锂离子电池在热失控过程中的连锁反应机理如图1所示[3]。

图1 锂离子电池在热失控过程中的连锁反应机理Fig.1 Chain reaction mechanism of Li-ion battery in thermal runaway process

在滥用条件下,锂离子电池温度异常升高时,材料发生分解等一系列连锁反应,进而引起热失控。P.T.Coman等[4]研究发现,锂离子电池的容量越大,热失控过程中释放的能量就越多,越容易造成较大的危害。

为防止锂离子电池因电因素、热因素和机械因素等滥用条件触发热失控,保证在适宜的温度范围内工作,进行热管理十分重要。人们针对锂离子电池热管理技术展开了大量研究,所用技术主要包括空气冷却、液体冷却、热管冷却、相变材料冷却和复合冷却等5种[5-6]。有关空气冷却和液体冷却的报道较多,已实现规模化应用;热管冷却和相变材料冷却还处于研究阶段;近年来出现的复合冷却技术,可综合两种及以上热管理技术的优点,显示出更好的冷却效果,也得到更多关注。对锂离子电池热管理的研究大都是分析不同充放电倍率下电池的升温情况,包括最高温度和温均性。

2 动力锂离子电池热管理的研究进展

动力电池热管理系统包括主动式和被动式。主动式热管理有空气冷却、液体冷却和制冷剂冷却;被动式热管理有自然冷却、热管冷却和相变材料冷却。目前,冷却技术主要有空气冷却、液体冷却、热管冷却和相变材料冷却等4种。

2.1 空气冷却

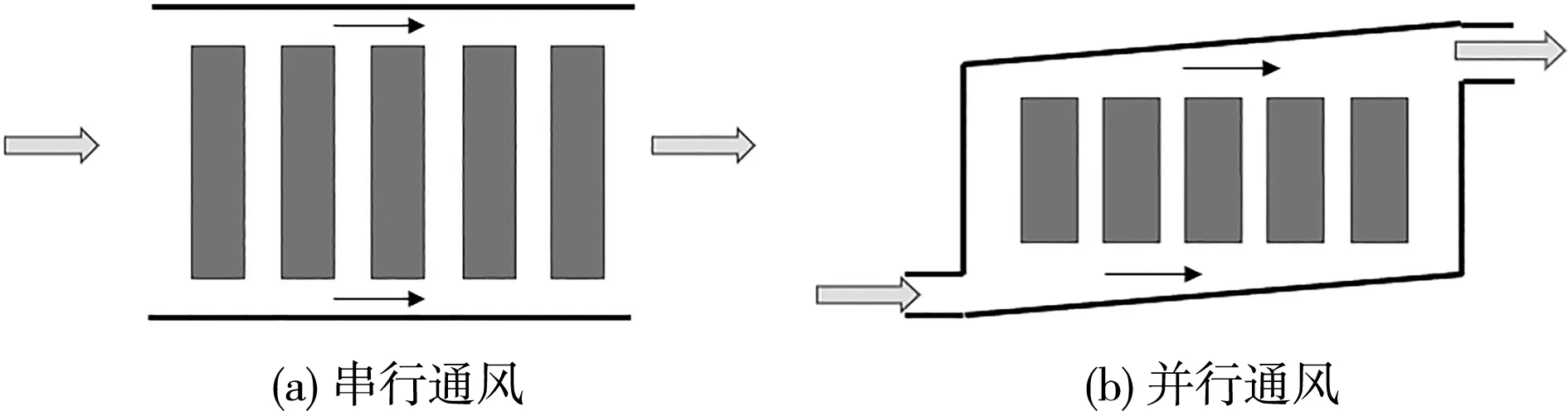

空气冷却也称为风冷系统,利用空气作为热量交换载体,起到控制分配动力电池系统内部温度的作用。根据散热方式,空气冷却又可分为串行通风和并行通风[7],见图2。

图2 空气冷却示意图Fig.2 Schematic diagram of air cooling

在进出风口位置方面,A.Sharma等[8]研究了具有不同进气口和交错方案以及双通道分区的方法,发现采用双向进气口可以降低电池之间的温差。在电池间距方面,K.Chen等[9-11]优化电池单元的间距,使通道气流速率均匀化,改善了并联风冷电池热管理系统的冷却效果;还开发了不均匀单元间距分布的对称风冷系统,电池的最大温差和能耗分别比不对称系统的低43%、33%。在空气流速方面,A.A.Hakeem等[12]研究了不同空气流速热管理系统的冷却性能,将空气流速从1.4m/s增加至3.4m/s,在 0.75 C放电倍率下,电池最高温度下降了54.28%。R.Mahamud等[13]提出了一种往复式空气流动方法,与单向流动相比,电池组的最高温度降低了1.5℃,电池之间的温差降低了4.0℃。

优化进出风口位置、风的流动方式和电池间距,以及提高风速等,可以提高空气冷却的效率,能满足低功率小体量电池组的热管理需要。然而,空气冷却技术存在的导热系数低、消耗额外功和对电池组温均性控制效果差等缺点,不能从根本上得到解决。动力锂离子电池不断向高比能量方向发展,空气冷却逐渐难以满足热管理技术的要求。

2.2 液体冷却

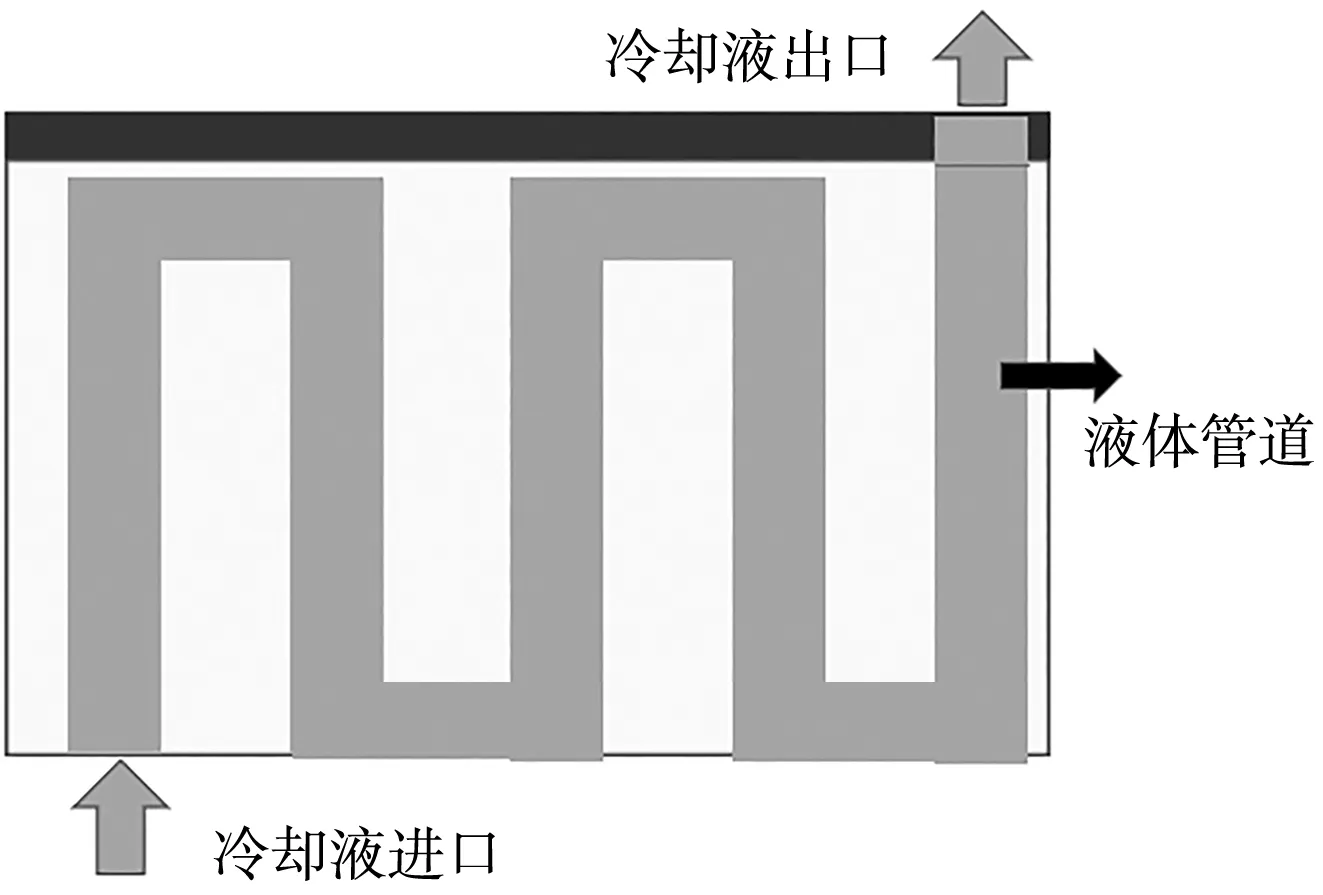

液体冷却以冷却液作为热量交换载体,冷却液起到控制分配动力电池系统内部温度的作用。液体冷却系统通常利用水泵和管道完成冷却液在电池系统内的流动,可分为直接接触式和间接接触式。直接接触冷却是将电池组直接浸在冷却液体中;非直接接触冷却是在电池模块间排布管路或在电池组内布置夹套,液体在内部流动,吸收并带走热量。液体冷却板示意图见图3。

图3 液体冷却板示意图Fig.3 Schematic diagram of liquid cooling plate

在冷却板的研究方面,Z.H.Rao等[14]设计了楔形通道冷板,并为电池组设计分支结构,在3.5 C的放电倍率下,液体流速为1×10-4kg/s时,可将电池温度控制在45℃内,与未改进冷板结构的电池相比,最大温差降低约35.78%。在液体流量的研究方面,T.Deng等[15]研究了冷却液质量流量的影响,当冷却液以1 g/s的质量流量流动时,冷却效果最好。在制冷剂和管路设计等研究方面,S.H.Hong等[16]将两相制冷剂用于液冷热管理系统,与传统液冷系统相比,将电池组最高温度控制在45℃以下,在老化过程中,电池容量提升16.1%。H.B.Zhou等[17]提出的基于半螺旋导管的液冷系统,可将电池组最高温度控制在30.9℃,温差为4.3℃。

液体冷却具有冷却效率高、导热系数大和可提高电池组的温度一致性等优点。冷却管在控制电池温均性上,较冷却板更好,原因是冷却板一般设置在电池底部,而冷却管设置在电池模块之间,使得电池各位置都能得到有效冷却,能减小温差。优化液体冷却板结构、提高液体流量、使用高导热系数的制冷剂和优化管路设计等手段,可提升液冷系统的导热系数和冷却效率,提高冷却效果,但仍不能解决存在的结构较复杂等缺点。液体泄漏可能导致电池短路,因此对液体冷却的密封性要求很高,也是液体冷却存在的安全隐患。

2.3 热管冷却

热管冷却是利用相变实现热传导的热管理系统。热管由蒸发段、绝热段和冷凝段组成。密封空管内的介质在蒸发段会吸收电池产生的热量,再通过冷凝段把热量传递给外部环境,达到使电池组迅速降温的效果。热管的种类有重力热管、脉动热管和烧结热管等。热管工作示意图见图4。

图4 热管工作示意图Fig.4 Schematic diagram of heat pipe working

在热管结构的研究方面,B.Ariantara等[18]提出一种基于环路热管与藕状多孔铜芯的电池热管理系统,将凝汽器冷却液温度保持在28℃,当产热功率为20W时,电池表面温度在50℃以下。在热管种类的研究方面,X.Ye等[19]使用微型热管阵列设计热管理系统,在2 C的充放电倍率下,电池组温度降到40℃以下,电池表面之间的温差低于5℃。F.M.Nasir等[20]研究了冷凝管长度对热管冷却效果的影响,发现当冷凝管长度为100~150 mm时,水流量对电池表面温度影响不大。鄂加强等[21]以无机超导热管散热方法为基础进行分析,模拟表明:以10 A电流放电10 min时,锂离子电池温度低于48℃,且隔热效果良好。

与空气冷却和液体冷却方式相比,热管冷却效率较高,但复杂的热管结构不能与电池良好地匹配,还会增加整个电池系统的体积。热管冷却还有制造成本高、安装较复杂、长期使用后传热性能下降等缺点。目前,热管冷却还不适合大规模应用于动力锂离子电池热管理系统,应向小型化、简单化发展。提高热管冷却系统的普适性,是今后发展的目标。

2.4 相变材料冷却

相变材料冷却是利用相变材料的相变潜热吸收热量的被动式冷却方式。相变材料是能够在一定温度范围内改变自身物理状态的材料[22],可分为有机相变材料、无机相变材料和复合相变材料,其中石蜡是一种研究较多的相变材料。相变材料冷却示意图见图5。

图5 相变材料冷却示意图Fig.5 Schematic diagram of phase change material cooling

S.Al-Hallaj等[23-24]将相变材料应用于锂离子电池热管理系统,相变材料冷却的电池温度比自然冷却低8℃。在石蜡复合膨胀石墨的研究方面,A.Greco等[25]研究石蜡/膨胀石墨组成的电池热管理系统,电池组最高温度比强制对流低29.1℃。Z.Y.Ling等[26]研究发现,石蜡/膨胀石墨复合材料可降低电池间的温差,最大温差降低了6℃,提高了温均性。在石蜡复合泡沫铜的研究方面,J.S.He等[27]制备的膨胀石墨/泡沫铜二元骨架材料,可将电池最高温度控制在48.0℃,温差为3.9℃。此外,还有将其他材料与相变材料复合的研究。V.Choudhari等[28]将相变材料放入翅片结构,使电池温度降低了9.28%。文一平[29]将相变材料与微小通道耦合,将电池组最高温度控制在40.1℃,最大温差限制在1.4℃。

相变材料冷却具有散热速度快、控温均匀性高、低温下可释放相变潜热实现保温功能等优点,还可采用优化相变材料种类、将相变材料与其他材料复合等手段提高性能。采用相变材料冷却,能减少电池系统占用的空间,且不会额外消耗电池的能量。与前3种热管理方式相比,相变材料冷却的综合性能最好,但也有导热系数低、易泄漏等缺点。单纯的相变材料冷却不能及时将材料吸收的热量散失到外界环境中,会导致冷却作用丧失,电池可能持续升温甚至出现热失控。将相变材料冷却与其他热管理方式结合,及时将相变材料吸收的热量发散出去,可持续发挥材料的冷却作用。

2.5 复合冷却

除了上述的单一热管理技术,还可以将多种热管理技术复合,取长补短,克服单一热管理技术的缺点,发挥各自的优点,达到更好的热管理效果。目前,大多数研究是将主动式和被动式热管理技术复合使用。

在相变材料复合空气冷却的研究方面,P.Qin等[30]设计了相变材料和强制空气对流复合的热管理系统,在3 C的充放电倍率下,与单一被动式热管理相比,电池组的最高温度下降了16.0℃,最大温差下降了1.2℃。在相变材料复合热管冷却的研究方面,W.X.Wu等[31]设计的热管复合相变材料的热管理系统,可以将电池组在5 C放电倍率下的最高温度控制在50℃以下。在相变材料复合液体冷却的研究方面,Y.R.Zheng等[32]设计了一种以液冷为主,结合相变材料的热管理系统,复合相变材料主要起到吸收部分热量的辅助作用。研究发现,在8 C放电倍率下,可将电池最高温度控制在38.69℃,温差为2.23℃。

在其他复合冷却的研究方面,Q.Q.Huang等[33]将热管与液体冷却相结合,使电池在3 C放电倍率下的最高温度下降至50℃。W.Yang等[34]设计了空气冷却与微通道液冷耦合的复合热管理系统,将电池组最高温度控制在31.73℃,温差低于4.13℃。

将相变材料与空气冷却、液体冷却或热管冷却等热管理方式相结合,可发挥相变材料的高相变潜热,同时弥补相变材料导热系数低的问题,但复合的方式使得热管理系统的质量增加、结构变复杂。需要根据电池组的规格和运行环境,并结合经济效益来制定相应的热管理策略。动力锂离子电池热管理各冷却方式的主要技术参数列于表1。

表1 动力锂离子电池热管理技术的参数Table 1 Parameters of power Li-ion battery thermal management technology

3 总结与展望

目前,空气冷却和液体冷却是动力锂离子电池主要的热管理方式,而热管冷却和相变材料冷却起步较晚。随着锂离子电池容量和充放电速率的增加,单一的热管理技术已难以满足使用要求,多种热管理技术耦合是未来热管理技术的发展趋势。在相变材料冷却热管理技术的研究上,除了考虑相变材料的储热、导热等性能外,还应考虑相变材料在电池热管理失效后的安全问题,加强对相变材料阻燃技术的研究。

目前,对热管理系统的研究主要针对汽车领域,随着动力锂离子电池在海、陆、空等应用空间的扩展,在不同环境下的锂离子电池热管理技术研究也成为未来趋势。