港口起重机行走轨道咬轨程度检测系统研制

朱 林,黄嘉铭,冯月贵,庆光蔚,胡静波

(1.扬州大学 机械工程学院,扬州 225007;2.南京市特种设备安全监督检验研究院,南京 210002)

0 引言

起重机械作为货运运输的主要工具,在国民经济社会发展中具有不可或缺的作用。港口起重机轨道作为支撑设备运行的重要单元,其安全性问题一直以来都是研究的重点,而咬轨现象是对轨道危害最大的一种故障形式。港口起重机轨道产生咬轨现象的原因有很多,主要包括[1]:轨道安装误差、车轮安装偏差及起重机结构变形等。港机轨道咬轨[2]将降低车轮的使用寿命、增加轨道磨损、增加运行阻力、损害主梁架构,甚至直接造成港机失稳脱轨等安全事故。因此,通过相应的检测系统来自动获取港口起重机行走轨道的咬轨面图像是必要的。

目前,港机行走轨道的检测系统已成为研究的热点问题。孙远韬[3]等通过全站仪法对桥式港机轨道咬轨现象进行了安全性评估。余杰[4]等通过激光准直法对起重机轨道损伤评估进行了研究,并对该方法的可行性与分析准确性进行了实例分析。孔庆彬[5]等在考虑轨道实际环境的基础上设计了一种新型起重机轨道检测仪,并对其检测精度进行了试验验证。谢海荣[6]等通过三维激光扫描技术获取了轨道点云数据,并通过智能拟合轨道面特征来提高了检测的速度。梁朝献[7]等通过将准直法与轨道形状曲线相结合提出了一种咬轨程度检测方法。张珍[8]等通过运用激光扫描小车对轨道中心线的空间曲面进行了实时拟合,并在此基础上开展了相关实例验证。

综上所述,国内外对港口起重机轨道检测系统的研究很多,但仍存在以下几点问题:虽然激光准直法检测方便,但对轨道实际曲线的依赖性较大;全站仪法可以获得较高的检测精度,但其检测过程的危险系数较高且实际操作不方便。

鉴于此,本论文拟研发一种新型港口起重机行走轨道咬轨程度视觉检测系统来解决上述存在的问题,该系统主要包括主体结构模块、图像采集模块、控制与信息传输模块共三个部分组成。

1 检测系统设计方案

现有港口起重机轨道检测系统存在检测范围小、检测精度不高等关键性问题。港口起重机行走轨道咬轨程度检测系统是对轨道进行实时检测的装置,可以满足测量范围大、测量精度高、自动化程度高等基本要求。

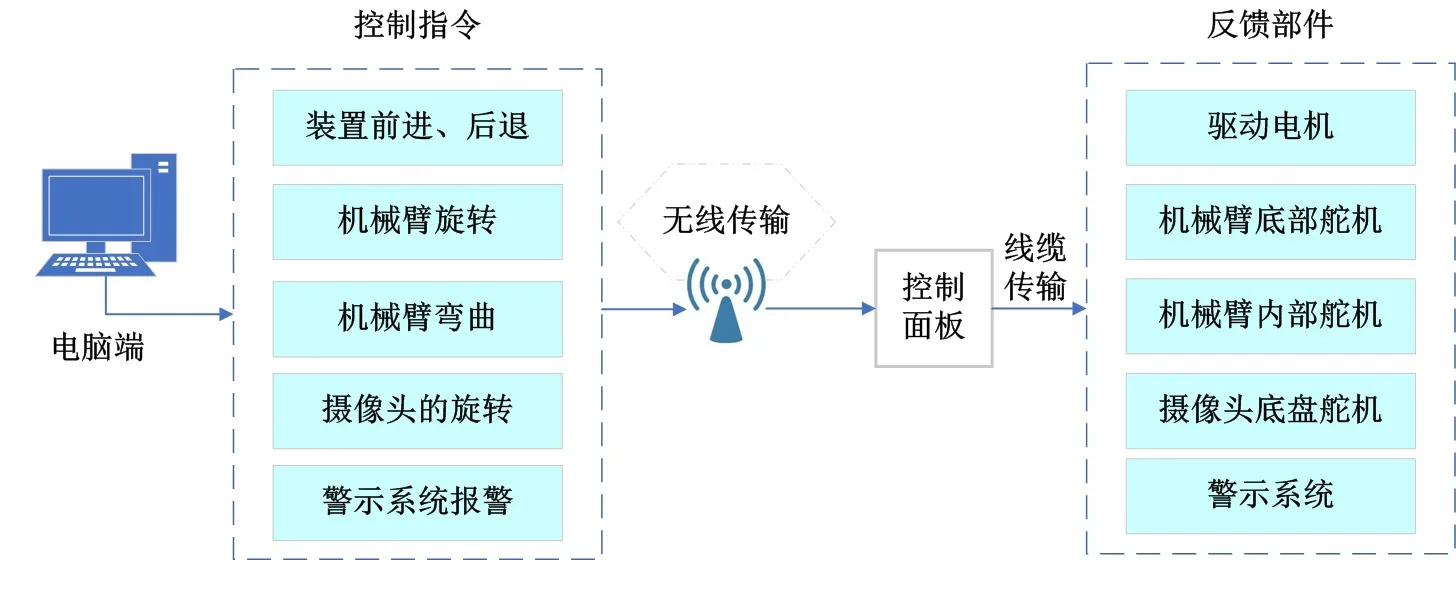

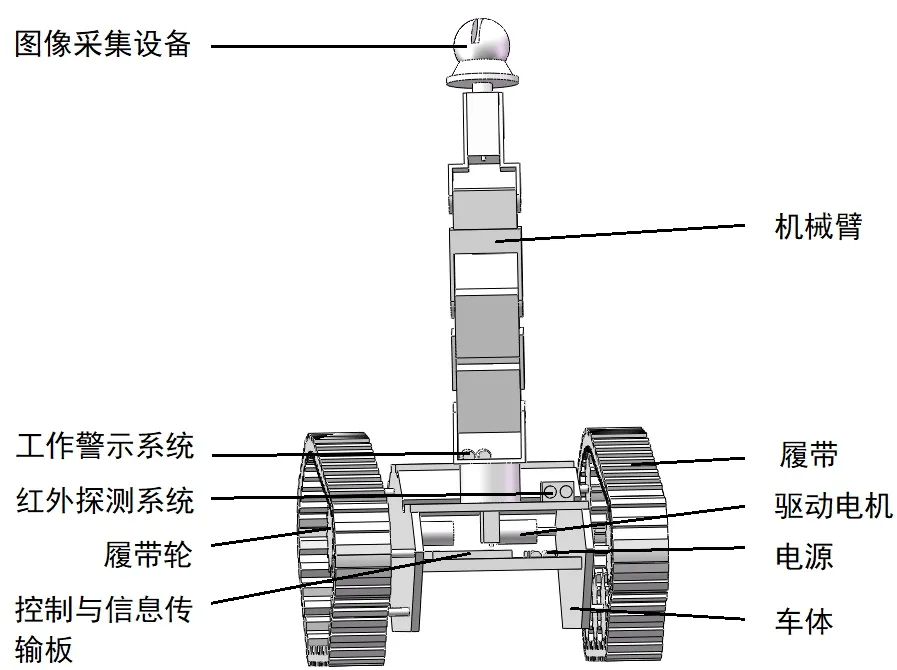

基于上述要求,拟定了如图1所示的港口起重机行走轨道咬轨程度检测系统方案,该系统可分为以下几个部分:主体结构模块、图像采集模块、控制与信息传输模块及其他。如图1所示,检测系统主体结构模块主要由车体、履带、履带轮组成;图像采集模块主要由图像采集装置、机械臂、舵机组成;控制与信息传输模块主要由工作警示系统、控制与信息传输板、驱动电机组成。此外,装置还包括红外探测系统与电源。

图1 检测系统模块组成

检测系统的信息传递关系如图2所示,由计算机控制端下达指定命令经无线传输技术传输至控制与信息传输模块,再经线缆传输技术传输至各个运动部件,进而完成既定动作。

图2 检测系统信息传递示意图

2 检测系统的主体结构模块

如图3所示为检测系统的主体结构三维示意图,采用履带式移动装置,移动速度可达0.4m/s。履带式结构大大增加了移动的稳定性,可应对各种恶劣工况,从而保证检测系统的工作效率。

图3 检测系统主体结构三维示意图

2.1 运动底盘结构设计

如图4所示为检测系统的运动底盘部分,由车体、履带、行走轮组成,采用铝合金材料,可以减少使用过程中的磨损。车体的履带部分通过啮合关系与履带轮相互紧密配合,大大提高了传动效率。履带轮采用金属齿型结构,齿轮与履带充分啮合,提高了装置的行进速度,且有效避免了恶劣工况下打滑现象的出现。

图4 检测系统的运动底盘结构

2.2 机械臂装置设计

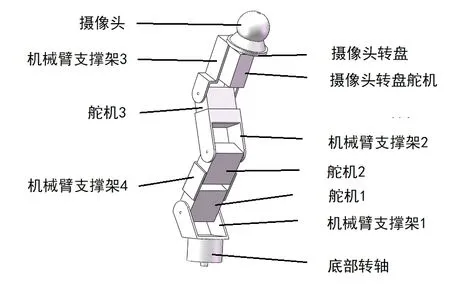

如图5所示为检测装置的机械臂,共由5个型号为ZX361D的高精度舵机控制。舵机之间通过线缆相连,机械臂顶部与图像采集设备底部相连,满足多方位自由移动的需要,实现轨道的全方位检测。同时,为保证机械臂360度旋转时尽可能减少摩擦,机械臂与车身之间通过轴承联接。在实际操作过程中,通过无线传输将计算机端的编程指令传输给控制与信息传输模块[9],并进一步通过线缆传输给舵机,从而控制图像采集设备获取轨道的损伤全貌。

图5 检测系统机械臂装置

3 检测系统的图像采集模块

3.1 图像采集装置参数

本系统选用型号为DS-IPC-T12-I/POE的图像采集设备,其具体技术参数如表1所示。如表1所示,该装置可在-30至60摄氏度环境下进行工作,且帧率达到50Hz,能够清晰采集轨道的咬轨图像。

表1 DS-IPC-T12-I/POE图像采集设备参数

3.2 图像传输形式

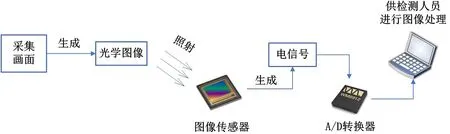

如图6所示,检测装置采集到咬轨图像后,将图像信号传输至控制与信息传输模块,并经无线传输技术最终传输至电脑控制端,以便技术人员进一步对咬轨现象进行图像处理,从而定量评价咬轨的实际损伤程度。

图6 图像信号传输流程

4 检测系统的控制与信息传输模块

4.1 检测系统控制主板

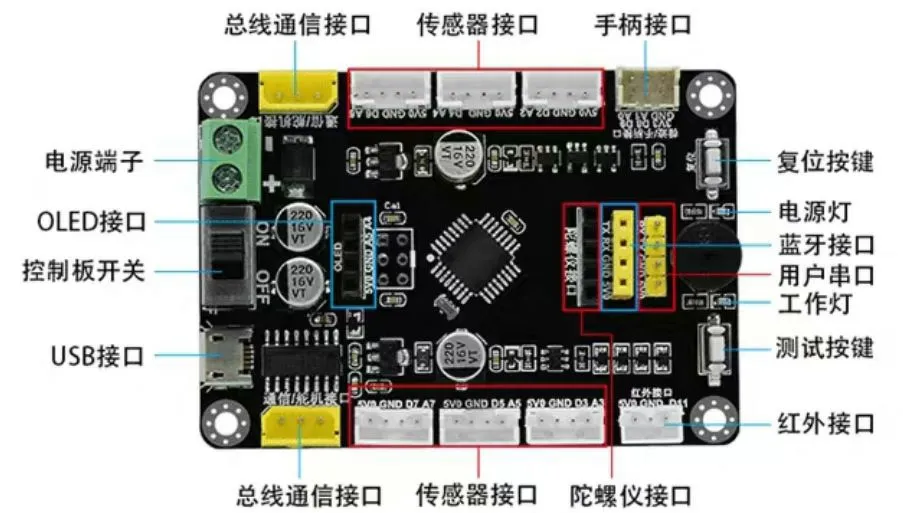

如图7所示为本检测系统的控制主板,采用开源Arduino编程。系统通过无线传输技术接收控制端指令,再经线缆将相关指令传输至指定部件。

图7 检测系统控制主板

4.2 检测系统信号分类

本装置采用Arduino编码控制,检测装置的控制信号包括移动控制信号、机械臂控制信号、图像采集信号、工作警示信号共四个部分。

在装置移动控制方面,控制端下达指令后,经无线传输技术至控制与信息传输模块,再经线缆传输技术至电机,控制驱动电机的转向。

在机械臂控制方面,控制端下达旋转指令后,经无线传输至信息控制与传输模块,再通过线缆传输至机械臂舵机处,将图像采集设备传送至指定的轨道检测点。

在图像采集方面,系统将图像采集设备置于合适位置,采集高清图像,后将采集到的图像信号传输至控制与信息传输模块,并经无线传输至电脑控制端,以便技术人员进一步进行图像处理,定量分析咬轨程度。

在工作警示信号方面,若图像采集过程中发现异常,远程图像处理的检测人员下达警示信号,该信号经无线传输至控制与信息传输模块后,再经线缆传输至工作警示系统,从而通过发出警报声来提醒附近维修人员尽快到达维修地点。

5 结语

本文研制了一种港口起重机行走轨道咬轨检测装置,主要包括以下几个部分:主体结构模块、图像采集模块、控制与信息传输模块。

1)在主体结构模块中,车体采用铝合金材料的履带式移动车,并在其上部安装5个高精度舵机控制的机械臂装置。

2)在图像采集模块中,装置采用HIKVISION的DSIPC-T12-I/POE的图像采集设备,可在-30至60℃的环境下进行连续工作。采集的图像经过一系列信号转化,呈现于PC端,以便技术人员进一步对咬轨现象进行图像处理,从而定量评价咬轨的实际损伤程度。

3)在控制与信息传输模块中,装置采用开源Arduino编程主板,通过移动控制信号、机械臂控制信号、图像采集信号及工作警示信号的组合实现检测系统的移动、图像采集及警示等动作。