淬火强度对6005A合金薄壁挤压型材性能影响

郝玉喜,徐伍刚,王 爽,吴 楠,孙 巍

(辽宁忠旺铝合金精深加工有限公司,辽宁 辽阳 111003)

随着交通运输领域材料轻量化的迅猛发展,及国家新能源政策的长效刺激,铝合金型材的应用越来越广泛[1-3]。6xxx系铝合金为Al-Mg-Si系中强铝合金,通过进行时效热处理,将会产生较高的强度、塑性及良好的成形性和工艺性特点,被广泛应用在汽车结构中[4-5]。型材良好塑性和延展性可提高其弯曲性能,同时有利于提高型材尺寸精度,以满足后期装配使用要求。针对汽车用铝合金型材,材料的吸能特性、折弯特性和尺寸等要求较为特殊,在具备一定强度的同时,也应具有良好的吸能特性,帮对于型材挤压工艺控制非常严格[6]。针对此问题,使用6005A挤压铝合金,对比同一断面在不同淬火强度下的折弯性能,分析淬火强度对型材折弯性能的影响,为实际生产提供理论指导,为6xxx系挤压铝合金折弯性能的深入研究提供参考。

1 试验方法

本课题主要研究对象为汽车型材,为排除不同断面因模具结构差异对挤出型材的组织及性能造成影响,试验选取同一断面进行不同淬火强度的研究。型材断面截面大,壁厚薄,存在多处空腔,见图1。在挤压生产过程中分别采用在线空冷、风冷、水雾冷却。另取空冷5支型材进行离线淬火,离线淬火加热温度520 ℃,保温20 min。取不同淬火制度下的试样各5支,175 ℃×8 h峰值时效后进行折弯、拉伸及高倍组织检测。合金成分和挤压工艺参数见表1与表2。

图1 型材断面形状Fig.1 Shape of the profile section

表1 6005A铝合金化学成分(质量分数,%)

表2 挤压工艺参数

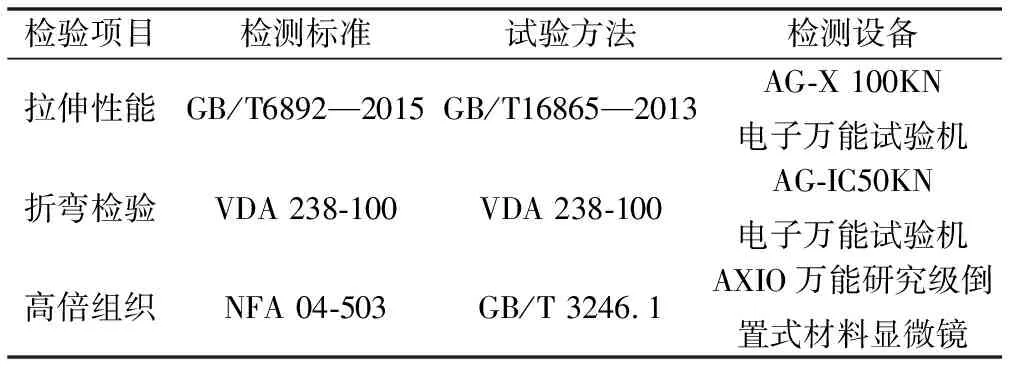

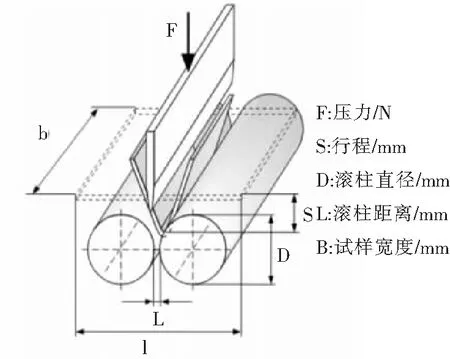

检测标准和试验方法如表3所示,折弯试验示意图如图2所示。采用AG-X 100KN电子万能试验机对材料的屈服强度、抗拉强度和断后伸长率进行检测;采用AG-X 150KN电子万能试验机研究型材时效后的折弯性能;采用AXIO万能研究级倒置式材料显微镜对材料的晶粒度和皮质层进行检测。弯曲试样在测试设备中进行弯曲,弯曲过程中持续施加载荷,当载荷达到最大时,停止施加载荷,测量折弯角度,并观察试样表面形态。

表3 试验条件

图2 折弯试验示意图Fig.2 Bending test diagram

2 试验结果及分析

2.1 力学性能

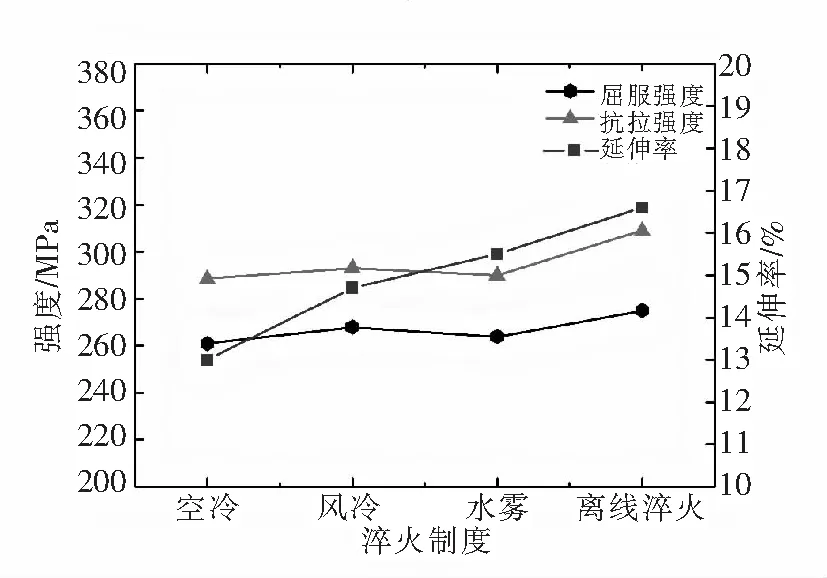

6005A铝合金挤压型材采用不同的淬火方式冷却后进行175 ℃×8 h时效处理,力学性能检测结果见图3。由图3可看出,采用不同的冷却方式,其力学性能的差异较大。6005A合金属于淬火敏感性较低的合金,当淬火强度增大、冷却速度加快时,合金强度则有小幅提升,合金塑性随淬火冷却速率的增大而增大。在固溶度随温度降低而减小的合金系中,当合金元素含量超过一定限度后,淬火可获得过饱和固溶体。淬火过程中,粗大第二相溶于Al合金基体,以过饱和固溶体形式被固定下来,不同的淬火制度提高溶质原子的固溶度。在空冷和风冷过程中,型材温度缓慢降低,冷却速率小于200 ℃/min,两者的低速冷却过程中,强化相Mg2Si在淬火冷却过程中有微量析出,致使时效过程中沉淀相析出驱动力降低,后期时效过程中合金强度较低。采用水雾冷却方式,型材冷却速率增大至280 ℃/min,型材在相当短的时间内降到一定温度,可以保证型材时效前的固溶效果,控制了淬火过程中β′的前期非均匀析出,确保时效过程中的Mg、Si元素的过饱和固溶度和β′的形核驱动力,使其在时效时均匀析出和细化,从而提高型材的力学性能。离线生产时合金力学性能最好,但是型材变形严重,且实际生产过程中涉及到复杂工艺和转运,导致成本大大提高。因此采用水雾冷却生产,冷却速率为280 ℃/min时,型材抗拉强度为294 MPa,屈服强度为271 MPa,延伸率为15.8%,合金强度、塑性较好,可以满足客户的使用需求的同时也降低生产难度和成本。

图3 力学性能检测结果Fig.3 Test results of mechanical properties

2.2 高倍组织

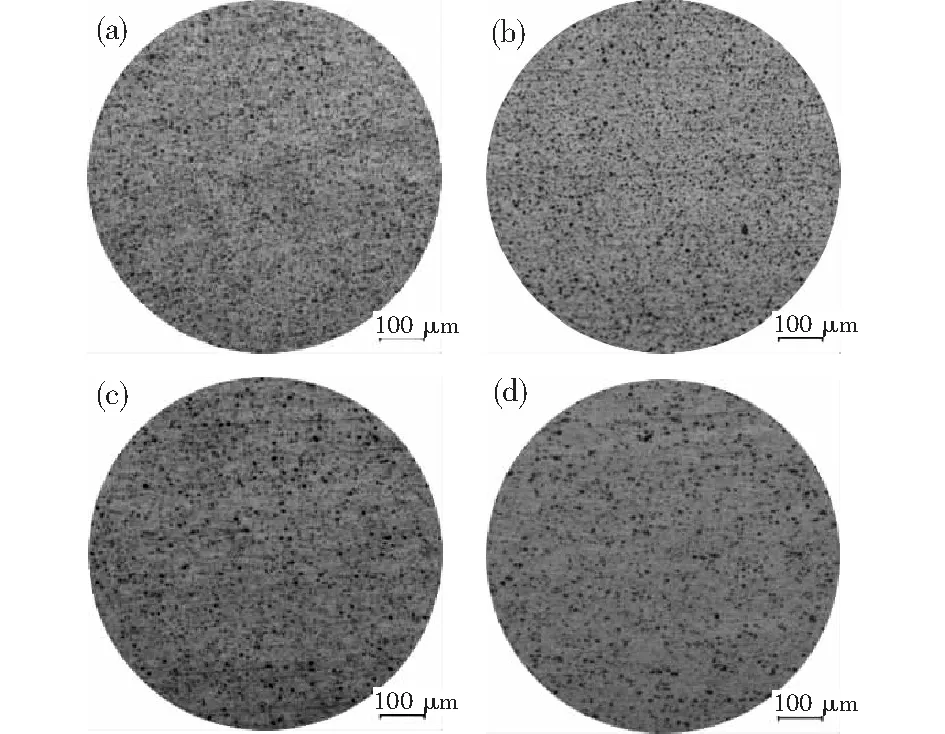

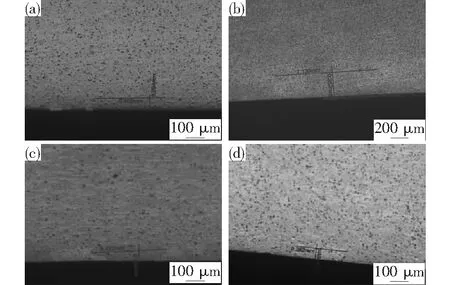

6005A铝合金挤压型材高倍晶粒度检测结果见图4,各淬火制度下型材的基体晶粒度无明显差异,冷却速率对基体晶粒大小无显著影响。皮质层晶粒度检测结果见图5,离线淬火型材的皮质层厚度和晶粒尺寸均是最小的。可以看出,挤压型材壁厚心部呈纤维组织,表面呈全截面等轴晶体,这是因为型材表面挤压和成型过程中,变形较大,受摩擦力的影响较大,位错密度较高,变形储能也越高,驱动再结晶的形成,晶粒异常长大形成粗晶组织;但是淬火强度的提高,部分晶粒来不及长大,粗晶层厚度相对略有降低[7-8]。这种粗晶组织影响耐蚀、焊接及疲劳等性能,导致型材表面质量的恶化和延伸率降低。与图2中的屈服强度、抗拉强度和断后伸长率的表现是一致的。

(a) 空冷,6.5级;(b) 风冷,7级;(c) 水雾,6.5级;(d)离线淬火,7级图4 基体晶粒度评级(a)air cooling, grade 6.5;(b) air cooling, grade 7;(c) water mist, grade 6.5;(d) off-line quenching, grade 7Fig.4 Grading of matrix grain size

(a) 空冷,1.5级,皮质层厚度0.094 mm;(b)风冷,1.5级,皮质层厚度0.352 mm;(c) 水雾,1.5级,皮质层厚度0.104mm;(d) 离线淬火,2.5级,皮质层厚度0.084 mm图5 皮质层晶粒检测(a)air cooling, grade 1.5,cortical thickness 0.094 mm;(b) air cooling, grade 1.5,cortical thickness 0.352 mm;(c) water mist, grade 1.5,cortical thickness 0.104 mm;(d) off-line quenching, grade 2.5,cortical thickness 0.084 mmFig.5 Cortical grain detection

2.3 折弯性能

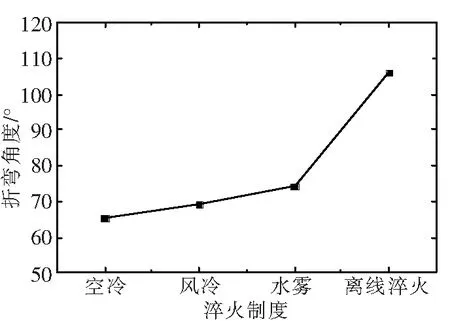

6005A铝合金挤压型材折弯性能检测结果见图6。其变化趋势与力学性能变化是一致的,随着淬火强度提高,折弯角度增加,离线淬火时折弯性能最好。折弯性能是反映型材塑性的指标,延伸率越大则塑性越好,进而折弯角度就会越大。折弯角度最大为107.6°,其次是水雾、风冷的空冷,折弯角度范围为65.4°~100.6°。结合图6和图3可以看出,型材强度提高的同时塑性也会变强,但折弯性能不受合金强度限制,与合金强度无必然的联系,当合金强度较大时可保证塑性良好;同时晶粒组织较均匀时,折弯性能也较为优异。针对6005A型的薄壁型材来说,淬火强度及冷却速率对折弯性能的影响将变得更大。提高淬火冷却速度不能明显细化型材晶粒组织,但能大幅度提高型材的性能,这主要与快冷条件下6005A合金中合金元素的固溶程度的提高有密切的相关性。当快速冷却时,基体的过饱和固溶程度会增大,同时,避免了淬火过程中β′的前期非均匀析出,增大时效时β′的形核驱动力使其细化,从而大大提高型材的折弯性能。

图6 折弯性能检测结果Fig.6 Test results of bending properties

但从生产角度考虑,由于断面复杂程度各异,较大淬火强度可能导致型材的冷却产生不均匀性,进而发生扭拧变形,产品后续拉伸矫直难度增大,不易控型材的尺寸精度,生产效率低且成本高[9]。实际生产中型材可采用水雾生产,板材可选用风冷,控制淬火冷却速率280 ℃/min以上,此时,折弯件表面良好,折弯角度较大,力学性能也达到一般结构件的强度要求。故可根据型材壁厚及断面形状,选择适当淬火强度,严格控制出口温度及出淬温度,通过调节冷却速率来保证折弯性能。

3 结论

本文分析在不同淬火条件对6005A铝合金组织和性能的影响,主要结论如下:

1)淬火强度对6005A薄壁型材折弯性能有较大影响,随淬火强度增大,型材折弯角度增大,塑性可显著提升。在离线淬火时,折弯性能达到最好。

2)不同淬火强度对6005A铝合金型材基体晶粒度无明显影响,各淬火制度下皮质层厚度稍有差异,而离线淬火型材的皮质层厚度最小。

3)对于6005A合金,强度和折弯性能无必然联系,较大的强度不一定影响折弯性能,而延伸率对折弯性能有一定影响,延伸率越大则塑性越好,折弯角度越大。

4)对于有折弯要求的产品,实际生产中可根据断面壁厚、力学要求、尺寸精度来选择淬火方式。为提高生产效率、节约生产成本,壁厚2 mm的6005A铝合金采用水雾生产时折弯性能是最佳的。对于不能采用强淬火冷却的型材,可通过控制棒温和速度来保证模具出口温度和出淬火区温度,使冷却速率大于280 ℃/min,既能保证型材力学性能也可得到较好折弯性能。