汽车吸能盒用6063铝合金薄壁型材性能研究

崔家铭,周三忠,汪文进,陈晓文

(明达铝业科技(太仓)有限公司,江苏 太仓 215412)

随着汽车轻量化的发展,更多的铝挤压型材被应用到汽车的各种部位,面对能源紧缺、污染严重的严峻形势,6系合金作为一种轻质材料在汽车工业中得到了广泛应用[1]。同时汽车型材对安全性的要求也极高,因此型材不仅要具有很高的强度还需兼顾良好的韧性指标。6063-T4铝合金材料随着T4停放时间的延长,其力学强度增加而断后伸长率下降。考虑到材料的稳定性及塑性等性能指标,很多国外客户将最大力塑性伸长率Ag作为衡量铝合金材料塑性的重要指标,对铝合金挤压型材T4态提出了更高要求。

目前国内很少对铝挤压材料T4态最大力塑性伸长率Ag值进行研究,特别是2.5 mm以下薄壁型材的Ag值很难达到≥20%要求,且薄壁型材挤型尺寸一直是困扰模具及挤压生产工艺的难题。目前的工艺水平,对壁厚2.5 mm以下挤压型材6063-T4最大力塑性伸长率Ag仅能达到15%~19%。本文通过改善合金成分、优化挤压工艺、模具采用阻流式结构设计等方法,最终挤压型材可满足6063-T4要求:Rp0.2≥70 MPa,Rm≥150 MPa,Ag≥20%;时效后最终产品6063-T7性能为:Rp0.2为220~260 MPa,Rm≥240 MPa,A50≥8%。并通过实际验证表明产品的性能满足各项标准的要求。

1 试验材料及方法

1.1 试验材料

本试验选用6063铝合金薄壁型材,全截面壁厚均为2.0 mm,该断面为汽车防撞梁系统吸能盒型材,最终型材产品要求具有一定强度还需兼顾韧性指标,同时具有良好压缩吸能效果,断面结构如图1所示。挤压铸锭无明显偏析、表面无油污、裂纹等缺陷,尺寸规格为30 mm×600 mm。

图1 型材断面图Fig.1 Section diagram of profile

1.2 试验方法

挤压设备采用卧式3000T铝合金挤压机,挤压系数为35,淬火方式为在线水冷。按GB/T 7999铝及铝合金光电直读发射光谱分析方法进行化学成分的检测,试验设备为德国SPECTRO直读光谱仪。按标准GB/T 228.1的要求进行力学拉伸试验,试验设备为美国MTS电子万能试验机。压溃试样原始长度300 mm,下压速度为100 mm/min,下压量为200 mm,试验设备为万能试验机。压溃合格判定:型材压溃后形成规律褶皱,褶皱表面可出现未贯穿裂纹,不允许出现贯穿裂纹,拐角和T角位置允许出现≤10 mm贯穿裂纹。

2 试验过程及分析

2.1 挤压工艺参数分析

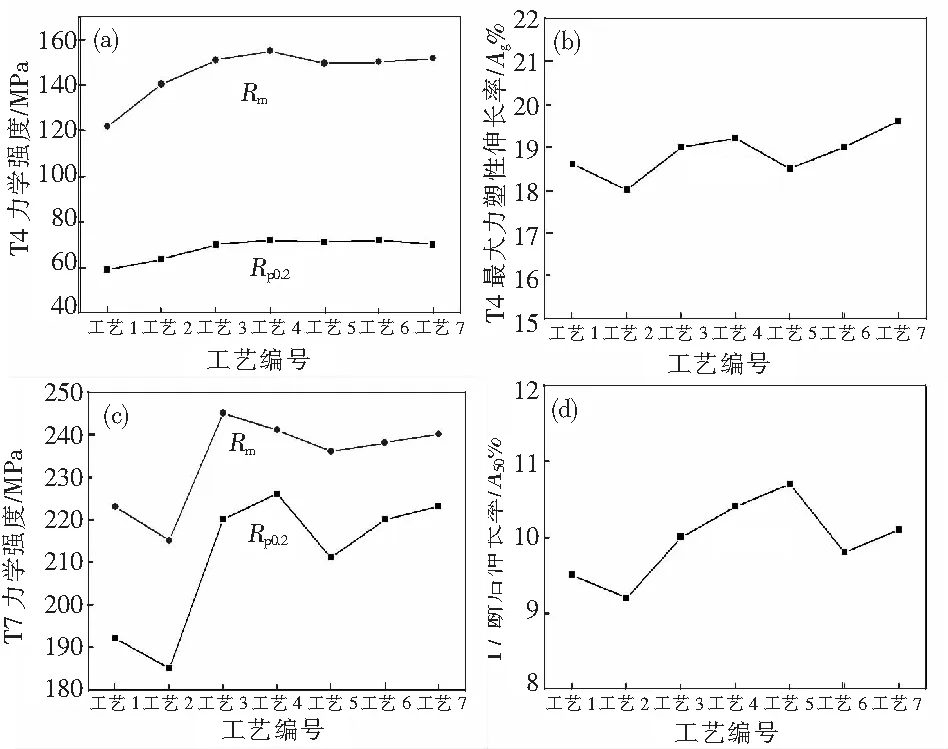

通过对现有成分6063A合金的挤压工艺进行分析,确定最佳的挤压工艺参数。铸锭温度分别采用高、中、低三种棒温,挤压速度采用高、中、低三种速度,将铸锭温度与挤压速度相匹配进行对比验证,具体挤压工艺试验参数见表1,6063A-T4/T7力学性能结果如图2所示。

挤压铝合金型材具有自然时效过程,T4态力学强度会随着停放时间的延长逐渐升高,故上述T4态力学性能均在挤压后停放3 d后进行拉伸测量。从图2可以看出:铸锭温度越高、挤压速度越快,T4/T7态挤压型材状力学强度越高。T4态Ag随着棒温和挤压速度升高呈上升趋势,但整体改善并不明显;而T7态A50却没有明显的变化规律,且型材速度过快产品淬火冷却后型材变形严重,尺寸难以控制。

(a)T4态力学强度;(b)T4态Ag;(c)T7态力学强度;(d)T7态A50图2 6063A-T4/T7力学性能(a) mechanical strength of T4 state; (b)Ag of T4 state; (c) mechanical strength of T7 state; (d) A50 of T7 stateFig.2 Mechanical properties of 6063A-T4/T7

研究表明随着挤压速度的逐渐增加,基材硬度也随之上升。由于挤压速度增加,使得应变速率加快,而金属变形所吸收的能量转化为变形热后无法迅速散发,致使型材温度上升,即固溶度提高,合金硬度和力学性能随之上升[2]。

综合考虑挤压铝合金型材T4/T7态性能的要求,确定最佳挤压工艺为:铸锭温度460~480 ℃,挤压速度9 m/min,淬火冷却方式为水冷。较低铸棒温度、高挤压速度与水冷淬火工艺,可以在保证挤压性的同时防止再结晶晶粒长大,在挤压过程中获得更多的过饱和固溶体,在自然时效过程中析出相变多且晶粒细小,从而提高材料韧性指标;而且高挤压速度可使晶粒破碎得更加均匀,多且细小的晶粒组织能提高材料的塑性。

2.2 铸锭均匀化处理

均匀化处理可消除内应力,减少铸锭的晶粒偏析,改善化学成分和组织的不均匀性,提高合金塑性,降低变形抗力,改善铸锭加工性能,提高挤压速度,以改善材料的工艺和使用性能[3]。

本试验铸锭均匀化处理制度为550 ℃×8 h,保温时间不宜过长,研究表明保温时间超过12 h后合金内部的晶粒就会发生长大,对合金的性能产生不利影响[4]。

冷却方式为水冷,采用高温长时水冷的均质化制度,避免出现粗大的Mg2Si相析出物,使Mg2Si相充分溶入到固溶体内高度细化且弥散分布,提高晶内成分的均匀性,同时高的冷却强度,可有效地防止晶粒长大。

2.3 合金成分调整

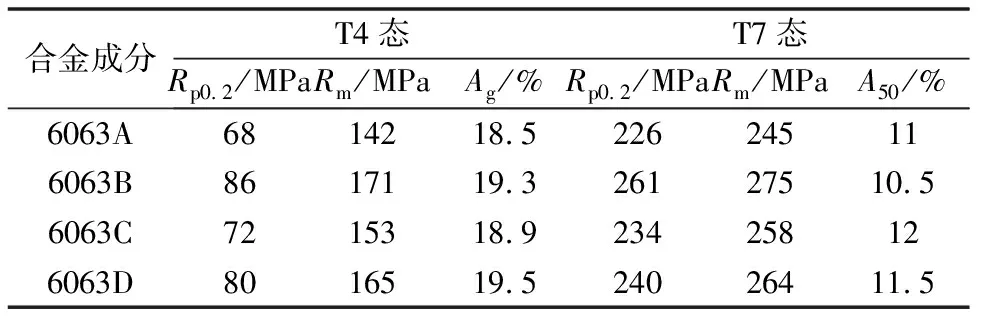

通过挤压工艺的验证,可知本试验6063A-T4/T7的性能较低,无法满足客户的要求,故对合金成分进行调整。6xxx系合金主要强化相为Mg2Si和过剩Si,决定型材力学性能的关键因素是Mg和Si含量,通过调整Mg和Si含量设计了三种合金成分6063B、6063C、6063D,分别进行挤压取样,测试力学性能及压溃性能。具体化学成分见表2,T4/T7态力学性能结果见表3。

表2 铝合金化学成分(质量分数,%)

表3 不同成分合金的力学性能

从表3可以看出,在一定成分范围内,Mg、Si含量对合金T4态Ag无明显影响,但是对T4/T7态力学强度影响较大,6063D合金综合性能优于6063A、6063B和6063C合金。

1)6063A合金:T4态力学强度不满足要求,T7态力学性能及压溃性能合格。

2)6063B合金:T4态力学强度合格,T7态性能超出标准要求,压溃性能不合格。

3)6063C合金:T4态抗拉强度偏低,T7态力学性能及压溃性能合格。

4)6063D合金:T4态力学强度合格,T7力学性能及压溃性能合格。

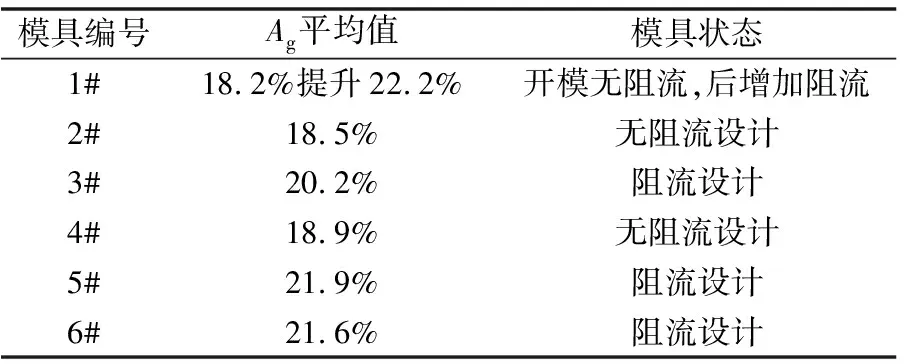

2.4 模具设计调整

通过对模具结构进行调整,采用阻流式结构设计。通常认为模具结构设计主要影响型材尺寸,并不会对挤压铝合金性能产生影响。本试验将有、无阻流作为变量,挤压工艺及铸锭成分均未改变,结果见表4。模具增加阻流结构设计会提升6063D-T4力学性能,对模具设计及调修具有重大意义。

表4 模具状态对6063D-T4态Ag影响

3 结果分析

通过对6063合金成分进行调整,确定最优合金成分为6063D合金(质量分数,%):0.40~0.50Si,≤0.17Fe,0.01~0.06Cu,≤0.1Mn,0.50~0.60Mg,≤0.05Cr,≤0.05Zn,≤0.05Ti,单个≤0.05,合计≤0.15,余量Al,H含量≤0.20 ml/100 g,严格限定杂质Fe的含量,既考虑了经济成本,又可防止杂质Fe形成粗大的脆性相β-AlFeSi分布在晶界上,进而阻碍原子扩散。将过剩硅控制在0.10%~0.25%之间,当Mg、Si元素质量比小于1.73时就会有过剩Si的存在,少量过剩Si的存在能显著提高强化相Mg2Si的强化效果,而细化弥散相会改善材料的综合力学性能[5]。

挤压模具采用阻流式结构设计,使铝合金在挤压过程中经过多次预变形,可提高挤压时金属在模具焊中的室内压力,使金属在模具内充分流动变形。高压力以及大变形量可加重铝合金在挤压过程中大晶粒的破碎重组,而静水压力越大,形成三相压应力越大,扩散速度越小就越能抑制晶粒的长大[6]。型材产品获得更多的细小晶粒、良好的表面质量和致密的内部组织,有益于提高T4态材料力学性能指标,使其在拉伸过程中不容易在塑性阶段断裂,从而提高最大力塑性伸长率Ag。

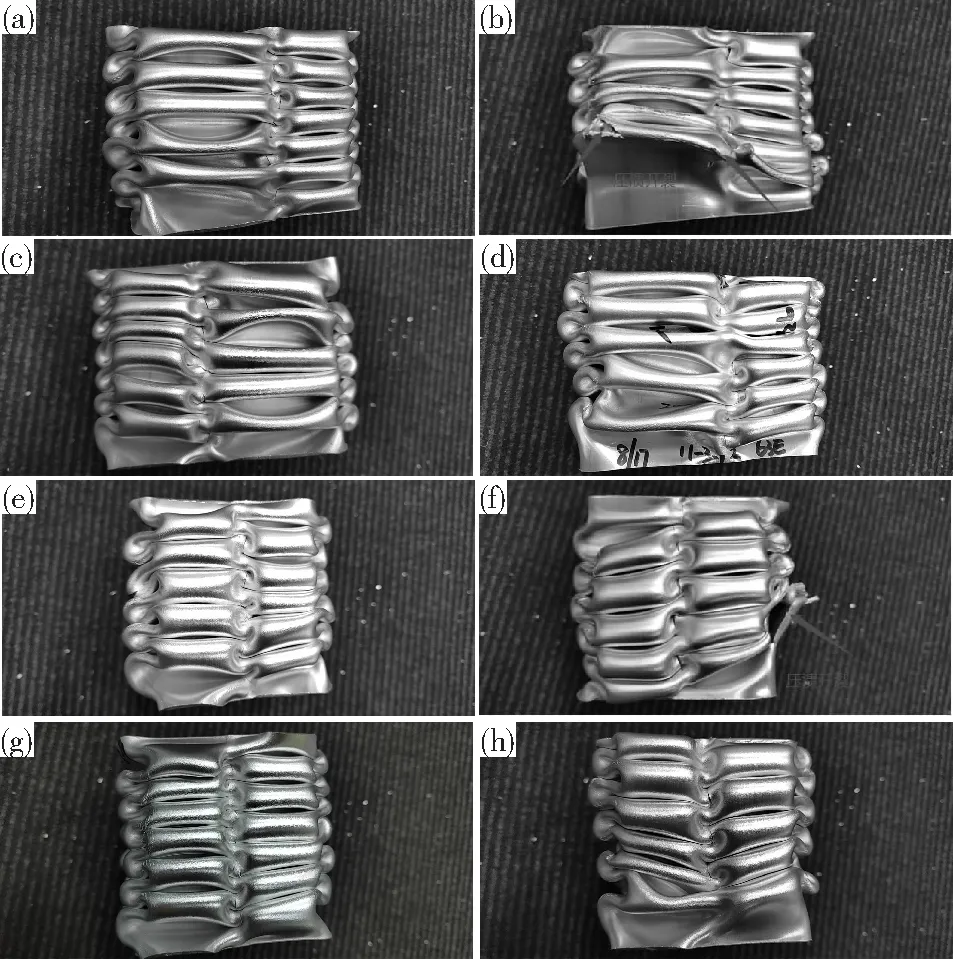

T7态材料时效制度为(190±3) ℃×6 h,图3为四种成分6063型材T7时效后压溃图片。可见6063A、6063C和6063D三种成分型材压溃形成规律褶皱,表面无贯穿裂纹,拐角与T角位置裂纹未超标准,测试样段吸能效果良好,符合防撞系统吸能盒的相关要求;而6063B成分型材部分位置压溃褶皱处出现贯穿裂纹,压溃结果不符合测试标准要求。这是因为6063B合金成分Mg、Si含量较高,时效后析出强化相Mg2Si和过剩Si较多,过剩Si会提高Mg2Si的强化效果,使产品力学强度提高,而较高的力学强度必然导致材料塑性有所下降。同时过剩Si易在晶界处聚集偏析,使晶界脆化,降低合金的塑性和韧性[7]。在淬火冷却及时效过程中更容易获得粗大脆性相β-AlFeSi,从而导致压溃出现局部开裂现象。

(a,e)6063A;(b,f)6063B;(c,g)6063C;(d,h)6063D图3 不同成分的6063合金T7时效压溃图片Fig.3 Crushing pictures of different components 6063-T7 after aging

4 结论

1)6063合金随着Mg、Si元素质量分数增加,T4/T7态力学强度逐渐增大;同一成分合金在铸锭温度420~510 ℃、挤压速度4~12 m/min和淬火冷却强度不变的条件下,随着挤压铸锭温度的升高和挤压速度的提高,T4/T7态力学强度呈增加趋势。

2)合金成分Mg、Si比例对6063-T4最大力塑性伸长率没有直接影响,采用较低铸锭温度、较高型材挤压速度和强淬火工艺,配合模具阻流式结构设计可显著增加6063-T4态最大力塑性伸长率。