联合井式机组淬火槽循环系统的数值模拟与优化设计

王凯军,闫少波,鲁玉梅,周 彤,张 焱,李贤君

(1.太原重工铸锻件分公司,山西 太原 030024; 2.西安航天动力机械有限公司,陕西 西安 710025;3.北京机电研究所有限公司,北京 100083)

薄壁筒形件被广泛应用于航空航天、国防军工、交通运输和化工等领域[1]中 。作为上述领域中重大工程项目的关键零部件,需对其进行热处理以确保薄壁筒形件的综合力学性能(如屈服强度、抗拉强度、延伸率、冲击韧性和硬度等)达到设计和使用的要求,其中淬火是热处理过程中的关键工序之一[2]。

本文研究的薄壁筒形件采用北京机电研究所研制的联合井式炉组进行调质热处理,主要对联合井式炉组中的淬火油槽进行优化分析。淬火油槽主要由槽体、升降平移机构、循环搅拌系统和控制系统等组成。其中循环搅拌系统是淬火槽的核心,直接关系到薄壁筒形件的淬火效果。良好的循环搅拌可及时消除薄壁筒形件表面的蒸汽膜,使筒形件与淬火介质进行快速热交换,避免其产生软点现象[3-5]。然而在使用过程中发现,薄壁筒形件的底部位置存在较难淬透、硬度不达标等诸多问题。因此,对该淬火槽循环搅拌系统展开研究以解决该问题。

运用流固耦合的模拟方法,对不同搅拌系统中淬火介质的流场进行系统研究,以获得较为理想的搅拌方案。实践表明:采用优化后的搅拌系统,能确保筒形件的底部淬透且其性能指标满足设计要求,从而取得良好的效果。

1 模型与前处理

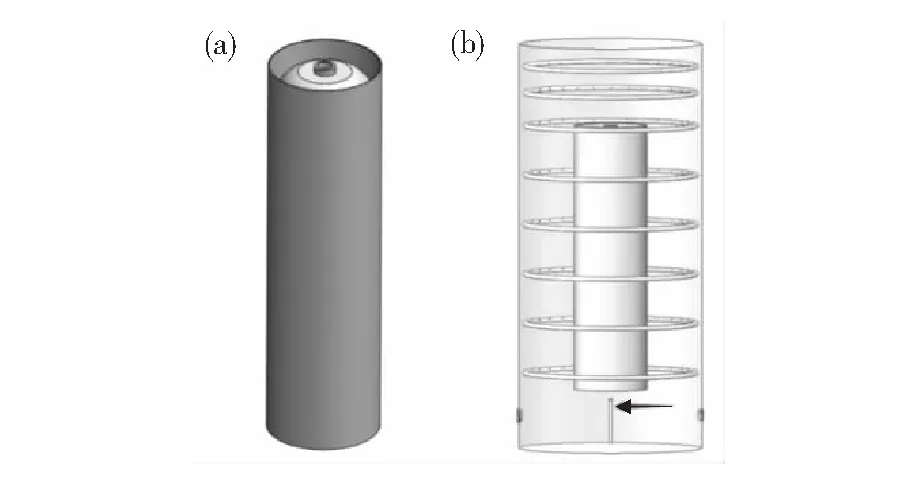

超高强钢材质的薄壁筒形件三维模型如图1(a)所示,工件外径为φ2100 mm、壁厚为8~10 mm和高度为8000 mm,其下端设有内径为φ1200、外径为φ2000 mm和厚度为80 mm的法兰。调质所采用的淬火槽的三维模型如图1(b)所示,淬火槽内径为φ5000 mm、深度为12000 mm。采用浸液式的淬火方式,淬火时筒形件全部没入淬火油中,且保持工件底部距离油槽底部约2100 mm。

(a)筒形件;(b)淬火槽图1 三维模型 (a)thin-walled cylindrical parts;(b)quenching tankFig.1 Three-dimensional model

初始淬火槽的循环搅拌系统为:筒形件周围布置八层环管,环管沿圆周均匀布置直径φ20 mm喷管。为满足筒形件精密协同调控淬火的要求,各层环管喷出淬火油的压力和流量可分别进行柔性调节。淬火油从淬火槽底部吸入后送入环管,并将淬火油从环管打入淬火槽,实现淬火油在淬火槽中的内循环。在淬火槽的底部设有一根直管的氮气搅拌管路,如图1(b)中箭头所示。在筒形件淬火过程中,氮气搅拌管路中通入一定量的氮气,提高底部淬火油的流速,从而提高淬火油的淬火烈度。

根据实际淬火工况,在流固耦合数值建模时,将淬火油路环管喷管与氮气喷管设置为速度入口,且淬火槽壁采用壁面边界条件。采用连续性方式和动量方程描述淬火介质流动过程;采用标准的 k-ε湍流模型表征淬火油在淬火槽中的流动状态。将流固耦合模拟分析中的Volume fraction参数设置为1e-6,使用二阶迎风PISO算法下的VOF显式模型进行瞬态计算[6]。

2 计算结果与分析

2.1 初始方案淬火槽流场模拟分析

在初始方案下,淬火油槽内不同时间对应的液-气两相分布云图如图2所示,其中蓝色部分为淬火油,红色部分为氮气。由此可见,氮气从管路喷出后并不向上运动而是停留在喷口附近,直至氮气聚集形成一定体积的气泡后才脱离喷口表面,然后在浮力的作用下聚集成一定体积大小的氮气气泡向上运动。在氮气气泡向上运动的过程中,气泡没有发生破碎,这与淬火油粘度较大、氮气泡表面张力较大有关。且形成的氮气泡直接从筒形件底部法兰的中心孔直接穿过,未直接作用在筒形件的底部法兰上,即氮气泡对法兰处的淬火烈度未起作用。

(a)0.1 s;(b)0.3 s;(c)0.7 s;(d)1 s图2 初始方案不同时间淬火槽中液-气两相分布云图Fig.2 Liquid-gas distribution cloud diagram with different time in quenching tank by initial plan

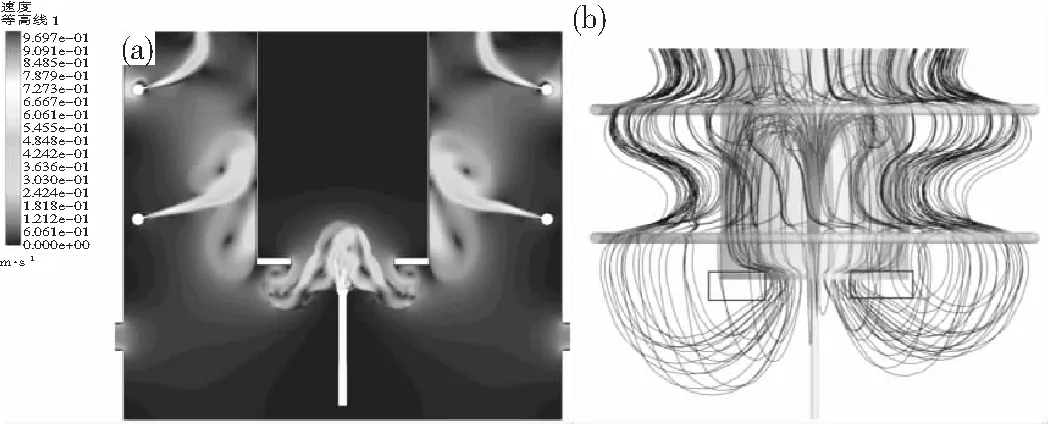

图3为初始淬火油槽的介质流场分布。由图3(a)可知,油槽内淬火介质平均流速约为0.9 m/s,在喷口附近流速约为1.5 m/s,且筒形件侧壁的流速相对较高而底部法兰处介质流速较小。由图3(b)可知,氮气流线几乎均绕过筒形件底部的法兰进行流动,故对筒形件底部淬火介质的搅动作用很小,而油路喷管因倾角向上,导致淬火油主要向上流动,对底部也不起作用,最终使得在筒形件的法兰处(如图中方框)形成淬火盲区。其原因在于:1)氮气搅拌管路喷口位置偏高。喷口氮气气泡形成后,受浮力的作用直接向上运动,无法及时散开,难以作用到筒形件底面;2)氮气管路喷口直径过大。由于氮气气泡表面张力较大,使得氮气均以大体积气泡形式存在,这不利于油槽介质的整体搅拌。

(a)流场速度云图;(b)流场流线图图3 初始方案油槽流场分布(a) flow field cloud diagram;(b)flow field streamline diagramFig.3 Flow field distribution in quenching tank with initial plan

综上所述,初始循环搅拌系统对筒形件侧部有效淬火区的介质具有良好搅拌能力,但是对筒形件底部位置淬火介质的搅动却很小,无法使该位置的流体形成紊流,故而使得筒形件的淬火烈度不足,这就是导致筒形件底部法兰处难淬透的主要原因。

2.2 优化方案与模拟结果分析

根据上述分析,对淬火油槽的氮气搅拌管路的喷口位置与结构进行优化,优化方案为:1)将氮气搅拌管路的喷口高度适当降低;2)将原来的大喷口结构改为底部环管小喷口结构,环管为2圈。在底部环管处设有多个小直径喷管以提高淬火油槽搅拌烈度和改善其搅拌均匀性。优化后氮气搅拌管路的三维模型如图4(a)所示,优化后淬火油槽三维模型如图4(b)所示。

(a)氮气搅拌系统;(b)淬火槽图4 优化方案三维模型(a) nitrogen stirring system;(b) quenching tankFig.4 Three-dimensional model after optimization

优化方案后淬火油槽内不同时间对应的液-气两相分布云图如图5所示,其中黑色部分为淬火油,气泡为氮气。由此可知,在优化方案下,氮气从多个喷口以小气泡的形式喷出,不同喷口喷出的氮气泡在向上运动过程中不断发生碰撞与融合,使得氮气气泡在向上运动的同时向不同方向进行扩散,尤其是向淬火槽的圆周方向扩散。此时,淬火介质在筒形件的底部(即法兰位置处)为气液共存的流动状态。

(a)0.1 s;(b)0.3 s;(c)0.7 s;(d)1 s图5 优化方案不同时间淬火槽中液-气两相分布云图 Fig.5 Liquid-gas distribution cloud diagram with different time in quenching tank by optimization plan

图6为优化方案后油槽流场分布。由图6(a)可知,与初始方案相比,优化方案淬火槽内淬火后的平均流速增大至约1.2 m/s。由于大量氮气气泡破碎、融合与搅动,使得筒形件底部法兰位置处的淬火介质形成紊流状态。且在氮气气泡的作用下,从油路喷管喷出淬火油的方向由初始方案的单一方向喷射转变为多方向动态摆动,进一步提高了淬火油槽的搅拌烈度。图6(b)为优化后油槽搅拌的实际情况,氮气搅拌管路可在油槽内形成大量气泡,从而产生较强烈度地搅拌,有利用改善筒形件的淬火效果。

(a)流场速度云图;(b)实际效果图6 优化方案后槽流场分布(a) flow field cloud diagram ;(b) actual effectFig.6 Flow field distribution in quenching tank with optimization plan

经过一年的生产实践表明:薄壁筒形件经优化淬火油槽处理后,在其底部位置的淬透性方面取得较佳的效果,同进其综合力学性能(如屈服强度、抗拉强度、延伸率、冲击韧性和硬度等)也满足设计和使用的要求。

3 结论

针对当前联合井式机组淬火槽处理某薄壁筒形件底部法兰处存在难以淬透的问题,采用流固耦合的数值模拟方法,对联合井式机组淬火槽的流场进行模拟分析,并对淬火油槽的氮气搅拌系统进行了优化设计,获得了优化的搅拌循环系统方案。实践表明,薄壁筒形件经优化的淬火油槽处理后,各方面均取得了较佳的效果,综合力学性能也满足了设计和使用的要求。