靶材中Al含量对TiAlCN涂层结构和耐磨性能的影响①

宫 名

(佳木斯大学材料科学与工程学院,黑龙江 佳木斯 154007)

0 引 言

NaCl型结构的TiN 涂层具有高硬度、耐磨、耐腐蚀等优点,被广泛应用在机械加工、装饰、表面防腐和耐磨等领域[1-5]。然而,二元TiN 涂层的优势有限,存在抗氧化温度低、耐蚀性差、热硬度低等问题。 原子掺杂的TiN 涂层,例如TiCN,Ti Al N 等多元氮化物涂层比TiN 具有更优异的性能,可进一步提高镀层基体的硬度、抗高温氧化等性能,多元涂层拥有更广阔的应用市场[2,6-9]。例如TiCN 和Ti Al N 涂层具有较高的硬度、较低的摩擦系数、较好的高温抗氧化和抗热震性能,在需要减少摩擦磨损的领域有着重要用途,成为硬质涂层的重要研究方向之一。刘昕等人[10]采用DC 磁控溅射法在WC-6%Co合金表面制备了Ti Al N涂层,研究了氮气流量和基体温度两因素对涂层结构和硬度的影响;Kuptsov等人[7]采用DC 磁控溅射法制备了Al,Cr掺杂的TiSiCN 涂层,研究了涂层的耐蚀性能、冲击磨损性能和力学性能。研究表明Al和C 原子掺杂TiN 涂层的硬度和耐磨性能得到了显著的提高。

尽管原子掺杂TiN 涂层的报道很多,然而却很少见有研究是关于靶材成分的,对于镁合金基体上的Al-C原子共掺杂涂层的研究更是罕见。有报道称[11],大多数的离子溅射技术中,都存在涂层成分和靶材原始成分差异的现象,即存在 “成分离析”效应,这使得获得符合成分要求的合金层变得非常困难。而且,硬质涂层用溅射靶材成分和制备工艺对膜层的结构和耐磨性能有着决定性影响[12,13]。因此,本文采用直流磁控溅射技术在AZ91表面制备了不同Al含量掺杂的TiAlCN 涂层,研究TiAl合金靶中Al元素的含量对掺杂涂层结构和耐磨性能的影响。

1 试验材料及方法

1.1 薄膜的制备

试验用基体为AZ91镁合金,尺寸为20 mm×20 mm×5 mm,表面经金相砂纸打磨、抛光至镜面,使用丙酮、酒精超声清洗15min后冷风吹干备用。采用直流反应磁控溅射技术制备涂层,靶材采用Ti-Al合金,成分分别为Ti-10%Al,Ti-20%Al,Ti-30%Al,Ti-40%Al(a.t.%)。溅射气体为高纯Ar(99.99%),反应气体为高纯N2和C2H2(99.99%),真空度1×10-3Pa,工作气压1Pa,基体偏压-60V,直流电流0.5A,沉积温度200℃,Ar流量50sccm,Ar/N2流量比50/10,Ar/N2/C2H2流量比50/10/5,靶基距离80mm。首先制备一层厚度很薄的Ti-Al打底缓冲层,然后在Ar和N2混合气氛中溅射合金靶制备中间Ti Al N层,最后在Ar,N2,C2H2的混合气氛中制备盖面Ti AlCN 层,各层的厚度由溅射时间控制。

1.2 薄膜结构与性能检测

采用掠入射X 射线衍射仪分析涂层的物相结构,管功率2k W,扫描速度4°/min,衍射角范围20°到90°,晶粒尺寸由式(1)计算[14];摩擦系数曲线和磨损率测试在销盘式摩擦磨损试验机上完成,加载100g,转速300r/min,记录20min。

式中,D:平均晶粒尺寸;λ:入射X 射线波长,λCuKα=0.154 nm;β:衍射峰半高宽(rad)。

2 试验结果及分析

2.1 XRD 相结构分析

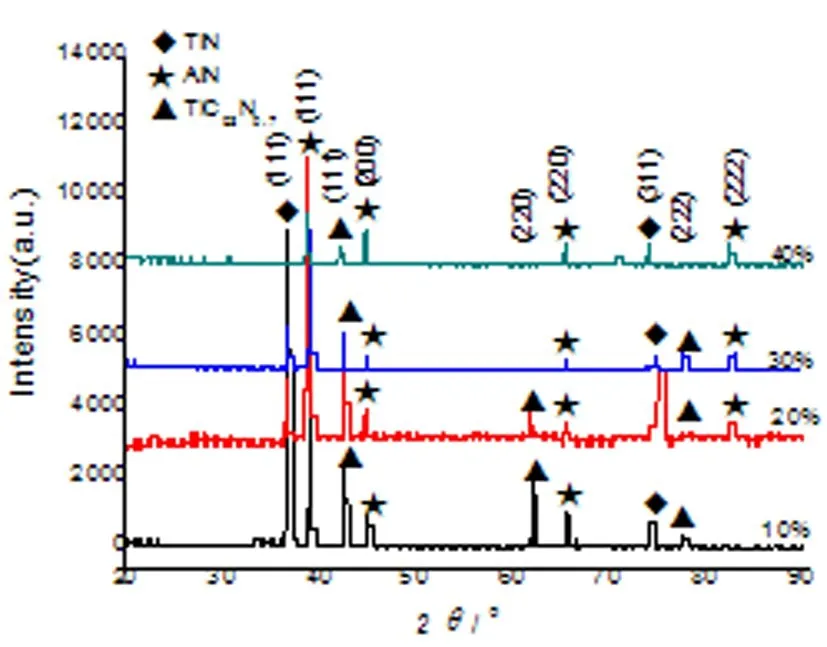

图1为复合涂层的XRD 谱。图1表明不同比例Al原子掺杂的复合涂层的衍射峰形相似,各角度衍射峰较为尖锐,涂层结晶性良好,涂层由FCC结构的TiN,Al N 和TiCN 三相构成,TiN 呈现(111)和(311)两个晶面的生长取向,Al N 呈现(111),(200),(220)和(222)四个晶面的生长取向,TiCN 呈现(111),(220)和(222)三个晶面的生长取向。随着Al原子掺杂比例的增加,涂层的结构和生长取向发生明显的改变:Ti-10%Al的涂层TiN 在(111)晶面具有较强的择优生长取向;Ti-20%Al的涂层,TiN(111)晶面衍射峰强度明显减弱,Al N(111)衍射峰强度增强,表明TiN 在(111)晶面的择优取向减弱,转向Al N(111)择优生长,涂层在Al N(111)和TiN(311)具有择优生长取向;Ti-30%Al的涂层的衍射峰在TiCN(220)晶面的衍射峰消失,当Al原子比例增加到40%时,各物相衍射峰的强度相差不大,表明涂层不具有择优生长,涂层以等轴晶生长。择优生长取向影响涂层的结构和性能,它与各晶面的能量势垒、密堆积特性等因素有关[15],随着Al原子的增加,Al原子融入到TiN 晶格中或占据Ti原子的位置会引发较强的晶格畸变,为了缓解晶格畸变,晶格的生长会转向能量更高的晶面择优生长[3],便出现了不同的择优取向。经公式(1)计算得到:随着Al原子掺杂比例的增加,涂层的晶粒尺寸增加,但增加的幅度越来越小,晶粒尺寸分别为28.31nm,29.76nm,30.84nm 和31.59nm。

图1 复合涂层的XRD谱

2.2 SEM 表面形貌分析

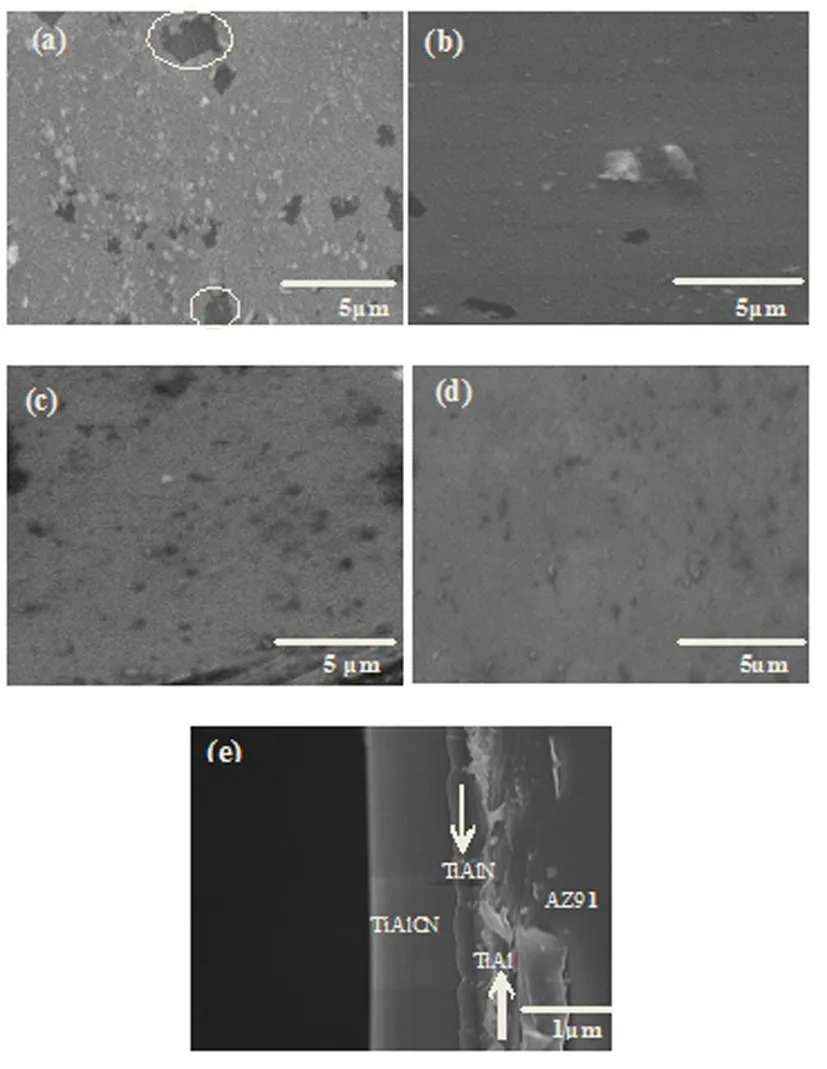

图2为复合涂层的表面形貌。为了便于比较,将之前未进行Al原子掺杂的TiCN 涂层的形貌也进行了观察,如图2(a)所示。未掺杂的涂层疏松且不连续,表面存在尺寸较大的孔洞缺陷(白色圈出位置),孔洞的数量较多;10%Al掺杂后涂层表面的孔洞数量减少,尺寸减小,涂层完整性显著提高,并且表面出现了尺寸较大的两个大颗粒;30%Al至40%Al掺杂后涂层表面缺陷进一步减小,涂层表面颗粒的尺寸减小,颗粒间的结构起伏降低,表面粗糙度减小,涂层更为光滑、平整和连续。以上结果表明Al原子掺杂有利于细化晶粒,减少柱状晶的形成,改善涂层质量。从图2(e)的横截面形貌可知,涂层致密,界面处无缺陷,与基体呈结合紧密,不存在柱状晶结构。Ti Al打底层厚度约为0.34μm,Ti Al N 打底层厚度约为0.4μm,TiAl-CN 打底层厚度约为1μm。

图2 涂层的表面形貌(a)0%Al;(b)10%Al;(c)30%Al;(d)40%Al;(e)40%Al的横截面

2.3 摩擦系数

图3(a)为涂层的摩擦系数曲线。图3(a)表明随着Al原子掺杂比例的增加,涂层的摩擦系数呈下降趋势,且摩擦系数的波动越来越小,表明Al原子的掺杂可提高涂层的耐磨性能,掺杂比例越多,耐磨性能越好。10%Al的涂层在摩擦过程400s后趋于稳定,稳定后的系数约为0.3,20%Al的涂层在摩擦过程400s后开始趋于稳定,稳定后的系数约为0.25,30%Al的涂层在摩擦过程200s后趋于稳定,稳定后的系数约为0.15,40%Al的涂层在摩擦过程200s后趋于稳定,稳定后的系数约为0.11。随着原子掺杂比例的增加,一方面由于涂层的表面质量有所提高,表面粗糙度减小,因此摩擦过程更趋于平稳,另一方面是由于原子掺杂引起的晶格畸变效果增强在一定程度上导致了位错强化,增加了涂层的表面硬度,因此耐磨性能提高。图3(b)为测得的磨损率计算结果柱状图,由图3(b)可知随着Al原子百分比例的增加,涂层的磨损率减小,10%Al的涂层磨损率最大,为9.08×10-6mm3/N·m。40%Al的涂层磨损率最小,为5.37×10-6mm3/N·m,在四组涂层中表现出最好的耐磨性能。可见,Al含量的增加显著提高了涂层的耐磨性能,主要原因是生成了更多的Al N 硬质耐磨相。

图3 涂层的摩擦系数曲线和磨损率

3 结 论

(1)涂层物相为面心立方结构的TiN,Al N 和TiCN,Al原子掺杂比例对涂层的择优生长取向有重要影响。随着Al原子掺杂比例的增加,涂层晶粒尺寸变大。

(2)Al原子掺杂有利于改善涂层结构,随着Al原子掺杂比例的增加,涂层更均匀致密、表面粗糙度减小。

(3)随着Al原子掺杂比例的增加,涂层的摩擦系数减小,耐磨性提高。Al原子掺杂的比例为40%时的耐磨性能最好,此条件下的涂层可用于耐磨性要求很高的场合。