自密实抗冻融混凝土的试验检测①

姚毓佳

(黑龙江宝清县新盛元建筑有限责任公司,黑龙江 宝清 155600)

0 引 言

上世纪80年代初,日本国内一些混凝土专家想要培养出能够配置耐久性高的混凝土的专业技术人员,于是提出了自密实混凝土这一概念。经过不断研究试验直到80 年代中期,团队成员首次用普通的混凝土材料配制出了高耐久性的混凝土,称其为自密实混凝土。自此之后世界上越来越多的国家发现自密实混凝土的优点,也陆续开始研制自密实混凝土并将其应用到各个建筑领域。进入20世纪90 年代,我国的科研院校和建筑企业也着手研究自密实混凝土,这一研究主要适应建筑领域的超高层,和大跨径的梁体的发展。

一些超级工程通常结构形式复杂和配筋多且密,自重大,使用普通混凝土往往因振捣困难或振捣不密实而很难达到要求的耐久性难以保证工程质量;另外,绿色环保的施工也越来越重视,传统的振捣方式即难达到耐久性的要求,振捣引起的噪声也不符合环保要求,这成为需要解决的关键性问题,因此研究并应用自密实混凝土成了建筑行业发展的必然趋势。至90年代以来,国内自密实混凝土的研究领域涉及房屋建筑工程、水利工程、桥梁工程等,应用广泛。而在建筑结构方面,一些配筋密集、薄壁和体型复杂等振捣困难的工程一直致力于自密实混凝土的应用研究,尤其是钢管混凝土中应用甚多。

1 自密实混凝土的工作机理

如何具有良好的工作性能,混凝土拌和物的制备是关键。工作机理是自密实混凝土的主要性能,工作机理的影响因数有流动性性能、密实度、抗离析性能。自密实抗冻融混凝土,其具有和易性好,不易泌水、离析,且抗冻融性能强的优点。自密实混凝土的这些诸多优点、良好的工作机理才能在施工中广泛使用。

1.1 流动性机理

混凝土一般用坍落度来判定其流动性,流动性可以从原来料的选取,配合比,水胶比,外加剂等来确定。

高效减水剂可以提高混凝土的流动能力。一旦加入高效减水剂,减水剂中作为界面活性剂的分子形成双电位层,吸附在水泥粒子的表面,这些双电位层产生会斥力,使水泥颗粒之间互相排斥,会斥力防止水泥颗粒之间的凝聚。

减水剂分子和水分子可以结合形成溶剂化膜层,促使水泥颗粒的滑动能力活跃。在减水剂降低表面张力的作用下,水分子向水泥颗粒移动,水分子润湿水泥颗粒。这使得具有相同坍落度的情况下,减水剂的加入在较少拌合用水量的情况下,增加混凝土的流动性。

合适的原材料、配合比使得自密实混凝土在拌制过程中,调整其屈服应力值和粘度形成相对平衡,这样混凝土就能够具有良好的流动性,既能到达符合要求的坍落度,又能够获得较好的匀质性,这样就可以提高耐久性。所以自密实混凝土对原材料要求比普通混凝土要高。

1.2 自密实机理

自身重力的作用下流平且密实,自密实混凝土之所以能够做到这一点,主要是因为胶结料浆体具有塑性粘度。浆体可以减少集料之间接触应力,浆体包裹集料,防止其堆集在一起,减少了离析现象。

在拌和混凝土的过程中,混凝土内部会存有一部分气体,这些气体分散在混凝土内部,形成大小不一的气泡,而在浇筑过程中,相邻的气泡会不可避免有聚集在一起的趋势,一旦气泡聚合在一起后,气体体积变大所受到浮力会加大,气泡会慢慢的浮出表面使混凝土内部更密实。高效减水剂的加入使得自密实混凝土的表面张力降低,促使气泡更容易聚合在一起加速上浮,提高混凝土的密实性能。

低水胶比使得掺合料细颗粒能充满粗颗粒之间的空隙,起到物理填充作用。这样能够得到更大的密实度从而使得的空隙率最小,从而有效提高自密实混凝土的密实度和粘聚性。

2 自密实抗冻融混凝土的制作

2.1 自密实抗冻融混凝土的原材料

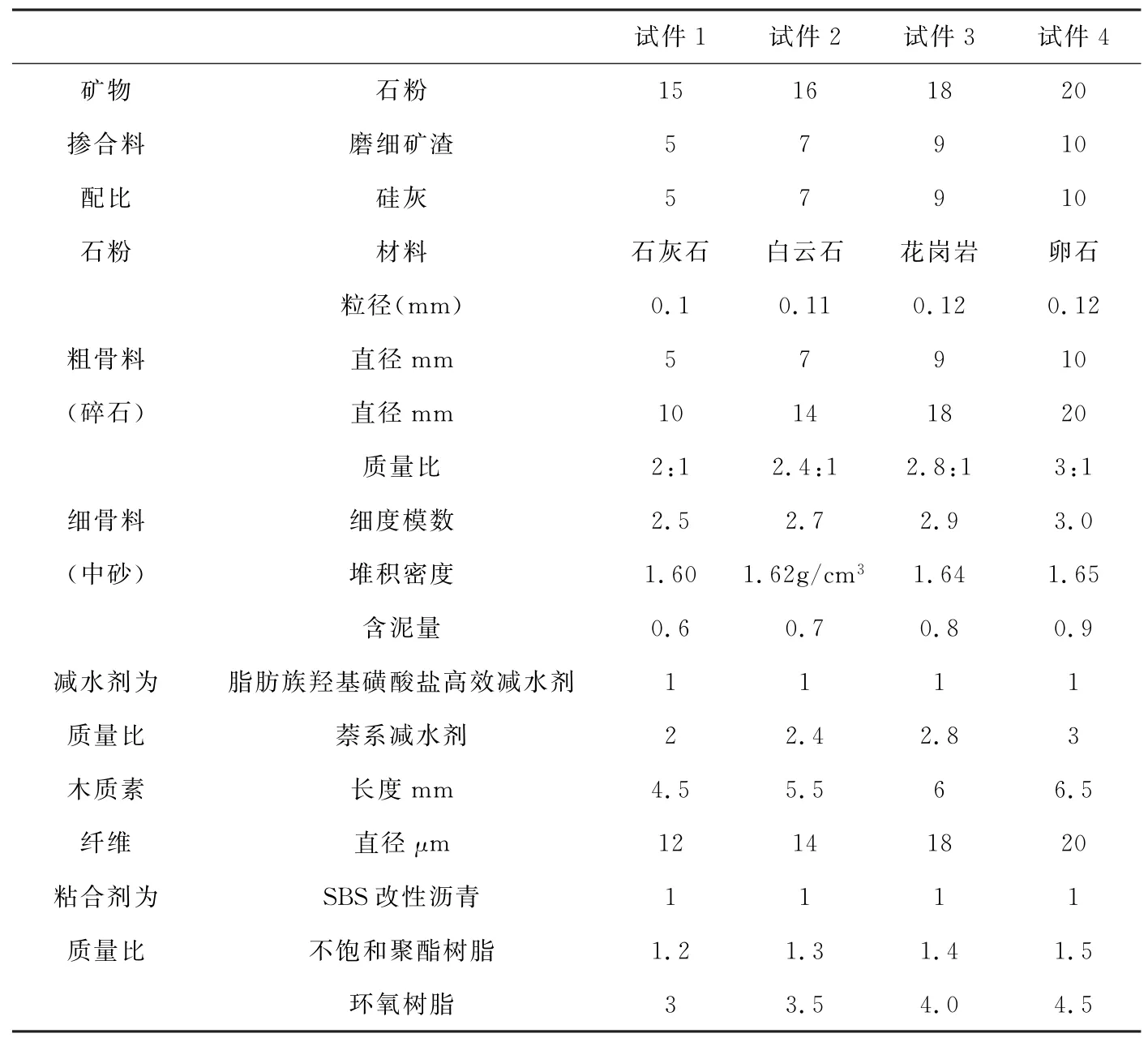

自密实抗冻融混凝土由水泥、外加剂、矿物掺合料、细骨料、粗骨料、粉煤灰、水、减水剂、粘合剂、木质素纤维等材料组成(重量份见表1)。其中粗骨料包括粒径为5mm-10mm 和粒径为10mm-20mm 的两种碎石,细骨料为中砂,外加剂为防冻剂、引气剂和膨胀剂;矿物掺合料包括石粉、磨细矿渣和硅灰;减水剂为脂肪族羟基磺酸盐高效减水剂和萘系减水剂。

表1 密实抗冻融混凝土原材料重量份

橡胶粉的粒径为0.25mm-0.35mm,表观密度为1300kg/m3- 1400kg/m3,堆积密度为650kg/m3-680kg/m3。引气剂为十二烷基硫酸钠、三萜皂甙、脂肪醇聚氧乙烯磺酸钠中的一种或几种的混合物。膨胀剂为氧化镁、硫酸钙、氧化钙、硫铝酸钙中的一种或两种的混合物。粘合剂为SBS改性沥青、不饱和聚酯树脂和环氧树脂如表2。

表2 防冻剂所含物质及重量份

2.2 制备自密实抗冻融混凝土步骤

2.2.1 防冻剂的制备步骤

(1)将水、聚乙烯醇、甲酸钠、硫氰化钾、硫代硫酸钠依次加入反应釜中,将反应器的温度控制为95-100℃,搅拌60-80min;

(2)再把温度降至60-65℃,依次加入乙二醇、醋酸钾和硝酸钠,搅拌100-120min;

(3)最后加入依次加入橡胶粉、钢纤维和水镁石纤维,搅拌40-60min。

2.2.2 操作过程

首先对甲酸钠、硫氰化钾和聚乙烯醇进行溶解,在加入乙二醇、醋酸钾和硝酸钠进行混合,最后加入橡胶粉、钢纤维和水镁石纤维,使得防冻剂混合均匀,性能较佳。制备第一混合物:将相应重量份数的水泥、矿物掺合料、粉煤灰、粗骨料和细骨料混合均匀,得到第一混合物;

制备第二混合物:将外加剂、减水剂、木质素纤维和粘合剂加入到水中,搅拌均匀,形成第二混合物;

制备成品:边搅拌边将第二混合物加入到第一混合物中,混合均匀,制得自密实抗冻融混凝土。

通过采用上述技术方案,首先将水泥、矿物掺合料、粉煤灰、粗骨料和细骨料进行干拌,便于拌合均匀,在将外加剂和减水剂、木质素纤维加入水中,进行溶解,减水剂也便于分散纤维素和水镁石纤维,使得纤维素和水镁石纤维在混凝土中具有良好的稳定性和界面粘接性,从而提高混凝土的强度和韧性,最后将第一混合物和第二混合物进行混合,制得自密实抗冻融混凝土。

按表3中制备四种试件的配比。

表3 四种试件的配比

四种试件的组成性质及配比如表4。

表4 四种试件的组成性质及配比

3 自密实抗冻融混凝土的试验检测

3.1 自密实抗冻融混凝土的性能检测

按照上述方法制备自密实抗冻融混凝土浆体,将混凝土浆体倒入相同规模的成型模具中,将成型模具放置在标准环境下静置养护24h,然后拆模,将混凝土块移动至标准养护室,置于室内标准环境下养护28d或者56d,按照GB/T50080-2016《普通混凝土拌合物性能测试方法标准》测试常温(20℃)下相应的混凝土的性能:坍落度和扩展度、竖向膨胀率、含气量、匀质系数、泌水率、56d抗压强度试验、56d抗折强度试验,试验结果如表5所示。

表5 自密实混凝土性能检测

从表可以看出自密实混凝土试件的浆体,具有较高的坍落度和扩展度,且四个试件的扩展度均大于700mm 以上,且匀质性较好,含气量高,竖向膨胀率低,且泌水率小,说明试验制备的自密实抗冻融混凝土具有不离析泌水的优点。说明防冻剂、引气剂和膨胀剂的质量比为合理时,能够使混凝土的和易性和匀质性较好,提高混凝土抗离析泌水效果。

3.2 自密实抗冻融混凝土的抗冻融性能检测

自密实抗冻融混凝土的抗冻融性能测试:按照实施例1-6和对比例1-6中的方法制备自密实抗冻融混凝土,将混凝土浆体倒入相同规模的成型模具中,将成型模具放置在标准环境下静置养护24h,然后拆模,将混凝土块移动至标准养护室,置于室内标准环境下养护56d,将混凝土块按照ASTM/C《混凝土快速冻融能力的标准试验方法》测试混凝土的抗冻融能力,按照FB50010-2010《混凝土结构设计规范》测试混凝土的冰冻疲劳,测试结果如表6所示。

表6 自密实抗冻融混凝土的抗冻融性能检测

由表6中数据可以看出,按照上述方法制备的自密实抗冻融混凝土具有良好的抗冻性能,在300次冻融循环后,抗压强度、动弹模量和质量损失率均较小,10万次冰冻疲劳下的抗折强度损失率也较小,说明按照上述方法制备的自密实抗冻融混凝土具有良好的抗冻融效果.

4 结 语

自密实混凝土不仅有良好的耐久性,还有较高流动性和自填充性能,在截面复杂的工程结构中采用自密实混凝土,能够保证复杂结构填充密实、不会产生离析和泌水的现象,可以获得很好的均质性。自密实混凝土的抗冻性是一项薄弱环节,通过对原材料、配合比、外加剂的选取,配置的试件抗冻性能、工作性能都能符合要求。